倒锥精度测量仪的制作方法

本技术涉及倒锥精度检测,尤其是一种倒锥精度测量仪。

背景技术:

1、柴油发动机正向高速、高喷射压力、低排放等高性能方向发展,柴油发动机关键部件的先进制造技术备受关注。喷油嘴偶件是影响发动机性能、寿命与可靠性的关键部件。为有效改善喷油嘴微细喷孔喷射过程的流量系数和和雾化效果,柴油机喷油嘴微细喷孔不仅要求孔径小于0.2mm,而且要求孔径沿喷射方向逐渐变小形成1~2°锥角的倒锥孔,以达到国家规定的排放标准。

2、倒锥机构在电火花加工机床中是一个核心技术模块,而倒锥的圆度、锥度的精度是倒锥机构使用稳定性的关键,装配完倒锥机构后需对其进行检测,从而避免加工过程中容易出现不稳定,而且孔的圆度难以保证

3、为实现倒锥孔加工,一般采用在主轴头上集成使电极丝倒锥形空间内放电加工的机构模块,其主要采用电极丝或其导向套必须旋转的方式。然而,使用微细电极丝或导向套的自旋转来实现倒锥孔放电加工时,由于微细电极丝刚度低及自旋转精度难于控制,容易造成倒锥孔加工尺寸和锥角误差较大的情况。

4、此外,现有技术中,为了实现电极丝或导向套的稳定旋转,一般直接将倒锥机构安装在工作台上,并使用螺钉固定,但是实际加工中,不仅仅是对一个倒锥机构进行测试,这就需要不断地对倒锥机构进行安装和拆卸,操作十分麻烦。

5、因此,如何对微细电极丝或导向套的自旋转情况进行检测并及时监测,从而避免加工过程中容易出现的不稳定情况、保证倒锥孔的锥度和圆度,并且还能够方便将安装拆卸倒锥机构,省时省力,成为本领域人员有待解决的问题。

技术实现思路

1、本技术人针对上述现有生产技术中的缺点,提供倒锥精度测量仪,从而能够对微细电极丝或导向套的自旋转进行检测和监测,进而保证倒锥孔的锥度和圆度,提高加工质量,同时还方便拆装,省时省力。

2、本实用新型所采用的技术方案如下:

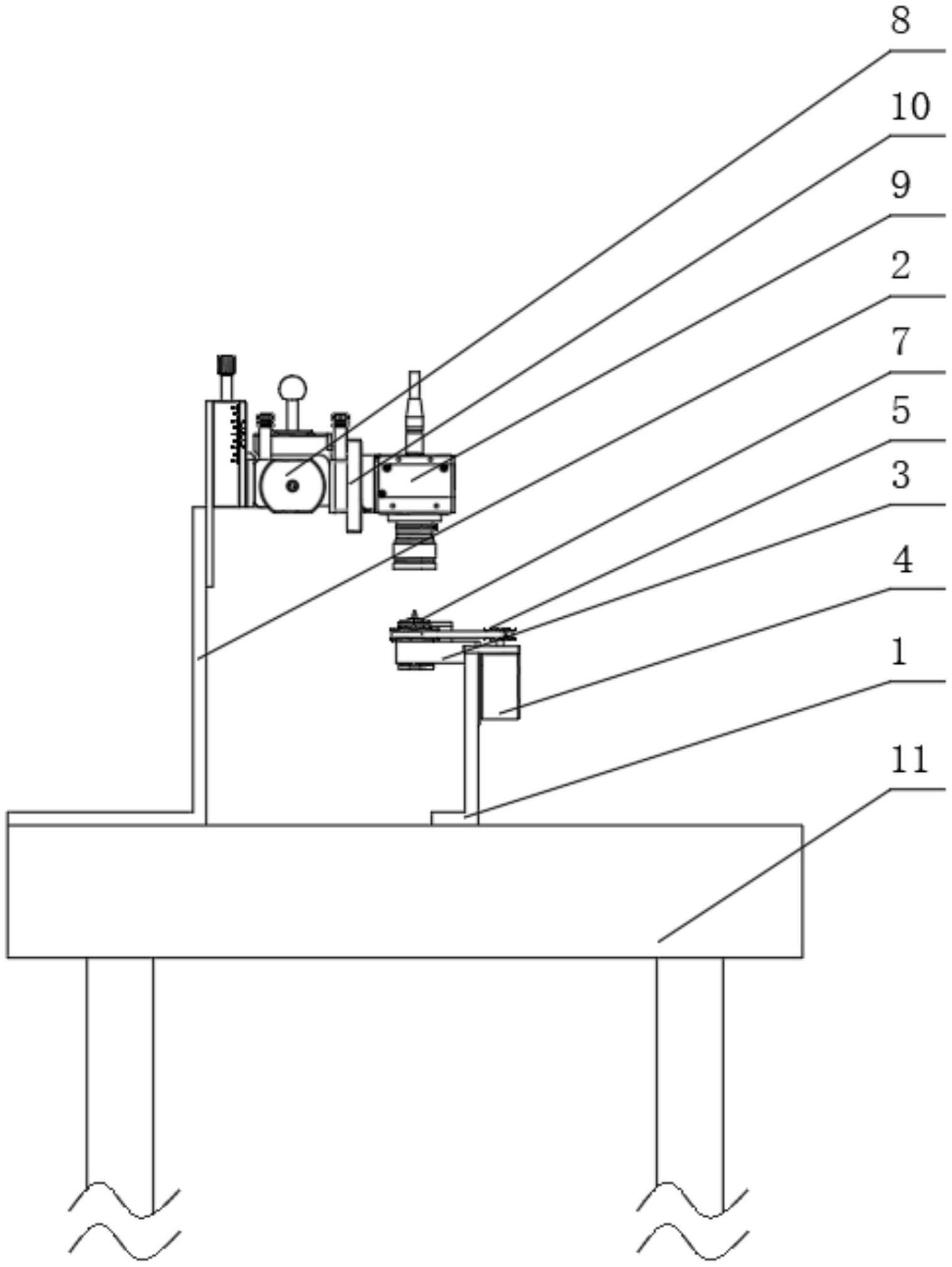

3、一种倒锥精度测量仪,包括工作台,工作台顶面安装有第一支架,第一支架上安装有第一电机,第一电机输出轴朝上伸出并在轴端同轴连接有皮带轮;所述第一支架顶面安装有夹具工装,夹具工装上定心安装有倒锥机构,倒锥机构由皮带轮通过皮带带动转动;上下贯穿倒锥机构安装有导向套,导向套轴向与倒锥机构转动轴之间呈角度设置,贯穿导向套轴向安装微细电极丝;位于第一支架一侧的工作台顶面安装有第二支架,第二支架上安装有摄像组件,摄像组件取相端朝下并位于倒锥机构的正上方。

4、作为上述技术方案的进一步改进:

5、所述夹具工装具体结构为:包括安装在第一支架上的底板,上下贯通底板开设有夹孔,夹孔内安装倒锥机构,底板顶面沿着前后方向移动安装有方框,方框的左右两纵向边之间还共同滑动安装有夹臂,方框的前横梁与夹臂相向的侧面分别嵌装有夹件,位于方框的后横梁与夹臂之间的底板上转动安装有椭圆轮,椭圆轮前侧面和后侧面分别与夹臂侧面、方框的后横梁侧面相抵,椭圆轮转动促使夹臂与方框的后横梁、前横梁之间相互靠近或远离。

6、所述方框的两侧纵向边上均从前至后套装有第一导向限位筒、第二导向限位筒,第一导向限位筒和第二导向限位筒底面均与底板固定,两个第一导向限位筒左右齐平,两个第二导向限位筒左右齐平,第二导向限位筒与方框的后横梁之间的间距尺寸小于椭圆轮长直径尺寸。

7、所述底板顶面固定安装有支轴,椭圆轮转动安装在该支轴上;上下贯通椭圆轮几何中心位置开设有轴孔,支轴插置在该轴孔内,该轴孔顶端内壁面开设有限位槽,支轴顶端沿径向滑动设置有限位块,限位块插接配合在该限位槽内。

8、两个夹件相向的侧面开设为对称的v型结构,两个v型结构从两侧将倒锥机构定心抱持。

9、所述倒锥机构具体结构为:包括偏转轴,导向套沿轴向贯穿偏转轴,偏转轴轴向的下部经由轴承转动安装有偏转壳体,偏转壳体外圆周面上间隔套装有旋转壳体,旋转壳体外圆周面上套装有外壳,外壳外圆周面上内凹成型为轮槽,轮槽经皮带与皮带轮传动衔接;所述偏转轴轴向的上部套装有固定壳体,固定壳体底端边缘与旋转壳体顶端边缘之间经轴承转动配装,固定壳体由夹具工装夹持。

10、位于外壳下方的旋转壳体底端安装有横向延伸的推动件,推动件用于推动偏转壳体水平位移;所述偏转壳体外侧壁与旋转壳体内侧壁之间共同安装有第一弹簧。

11、所述第二支架上部安装有高度调节机构,高度调节机构带动侧面的滑板上下移动,滑板侧面安装摄像组件。

12、所述高度调节机构具体结构为:包括第二电机,第二电机侧面安装有安装座,安装座固定在第二支架上;第二电机输出轴上同轴安装有第一锥齿轮,第一锥齿轮啮合有第二锥齿轮,且第二锥齿轮的轴向和第一锥齿轮的轴向相垂直,第二锥齿轮外侧同轴固定安装有螺杆,螺杆上螺纹配装有滑块,滑块外侧与滑板固定相连。

13、所述安装座上安装有水平的横板,螺杆端部转动安装在该横板上。

14、本实用新型的有益效果如下:

15、本实用新型结构紧凑、合理,操作方便,通过在倒锥机构的上方安装摄像组件,将倒锥机构上做偏心运动的导向套的运动轨迹拍摄下来,这样方便观察导向套运动轨迹的偏心圆是否满足精度要求,进而可以判断在后续加工的锥形孔是否满足精度要求。此外,通过使用工装夹具可以将倒锥机构的固定壳体夹持,在实现倒锥机构固定的同时,还不会影响倒锥机构内部的导向套和电极丝做旋转运动,并且只需要转动椭圆轮就可以实现工装夹具的夹紧和松开,操作简单,易于实现。

16、本实用新型还包括如下优点:

17、(1)通过转动椭圆轮,使椭圆轮左端后侧面推动方框向后移动,从而使前横梁向后移动,同时椭圆轮右端前侧面推动夹臂向前移动,这样,前横梁和夹臂会不断向夹孔方向靠拢,起到夹紧夹孔内的倒锥机构的固定外壳的作用,实现对倒锥机构的固定,操作简单,方便拆装。

18、(2)通过沿径向滑动限位块,让限位块插入至限位槽内,使底板、支轴和椭圆轮形成一个整体,使椭圆轮无法相对于底板发生转动,进而起到固定前横梁和夹臂的位置的作用,避免倒锥机构意外脱落。

19、(2)通过第一电机带动皮带轮转动,皮带轮通过皮带传动使倒锥机构旋转,使得倒锥机构上导向套形成偏转圆周运动;而此时摄像组件将导向套的运动轨迹拍摄下来,接着将拍摄到的导向套运动轨迹放大,即可观察导向套在做偏转圆周运动时,其运动轨迹的偏心圆是否满足精度要求,进而可以判断在后续加工锥形孔过程中,导向套和导向套内的微细电极的自旋转是否可以加工成满足精度要求的锥形孔。

20、(3)通过推动件使偏转壳体位移,偏转壳体的圆心位置变化,会使偏转轴、导向套的圆心位置也发生变化,从而让导向套运动轨迹形成的偏心圆也发生变化,进而可以模拟实际打不同直径大小的锥形孔的情况。

21、(4)通过设置第一弹簧,可以使推动件推动偏转壳体移动后,偏转壳体和旋转壳体的相对位置能够被稳定下来;偏转壳体通过第二弹簧使偏转轴压紧在定位块上,并使偏转轴和定位块稳定相连。

22、(5)第二电机使第一锥齿轮旋转,以带动和第一锥齿轮啮合的第二锥齿轮旋转,这时和第二锥齿轮同轴固定的螺杆也跟着转动,又由于螺杆螺纹套接有滑块,滑块随着螺杆的旋转沿上下方向位移,滑块的位移通过滑板带动了摄像组件的上下位移,达到对摄像组件和倒锥机构的间距进行微调的效果,且这种传动结构无需单独设置导轨,传动较为平衡、稳定。

- 还没有人留言评论。精彩留言会获得点赞!