一种阀门压力检测工装的制作方法

本技术涉及阀门检测,具体为一种阀门压力检测工装。

背景技术:

1、阀门是用来开闭管路、控制流向、调节和控制输送介质的参数(温度、压力和流量)的管路附件。阀门在出厂前需进行密封性检测,以保证所生产的阀门不存在漏气情况,但是现有技术的阀门压力检测装置在使用的时候需要使用法兰将阀门连接在检测装置上,在对不同型号的阀门进行检测的时候,需要更换检测装置上的法兰,耗费大量的时间,针对这个问题,提供了阀门压力检测工装。

2、经检索,中国专利公告号:cn216669256u公开了一种阀门压力检测工装,包括基座,基座靠近两端分别设置有支架,每一个支架均设置有压力检测组件,基座上设置有固定箱,固定箱的内腔设置有升降组件,升降组件的顶端设置有移动板,移动板的顶端设置用于固定阀门的固定组件;其中,固定组件包括设置在移动板上的两相对设置的固定板,两固定板分别连接有一对固定夹紧气缸,两对固定夹紧气缸分别连接夹板,两夹板相对设置,两夹板之间留有用于放置待检测阀门的间隙。

3、上述专利虽然通过锥形块为橡胶块,具有一定的弹性,与阀门夹紧挤压时发生形变,使得锥形块的外壁与阀门的进口和出口紧密接触,实现密封连接,方便进行压力检测,但是还存在一些不足之处,其整个结构为卧式,占地面积较大,使用便捷性不高,且需要相应的承托结构对待检测阀门进行支撑,结构复杂。

技术实现思路

1、1.实用新型要解决的技术问题

2、针对现有技术的不足,本实用新型的目的在于提供一种阀门压力检测工装,通过该检测工装解决现有技术下卧式结构占地面积较大,需要相应的承托结构的问题。

3、2.技术方案

4、为实现上述目的,本实用新型提供如下技术方案:

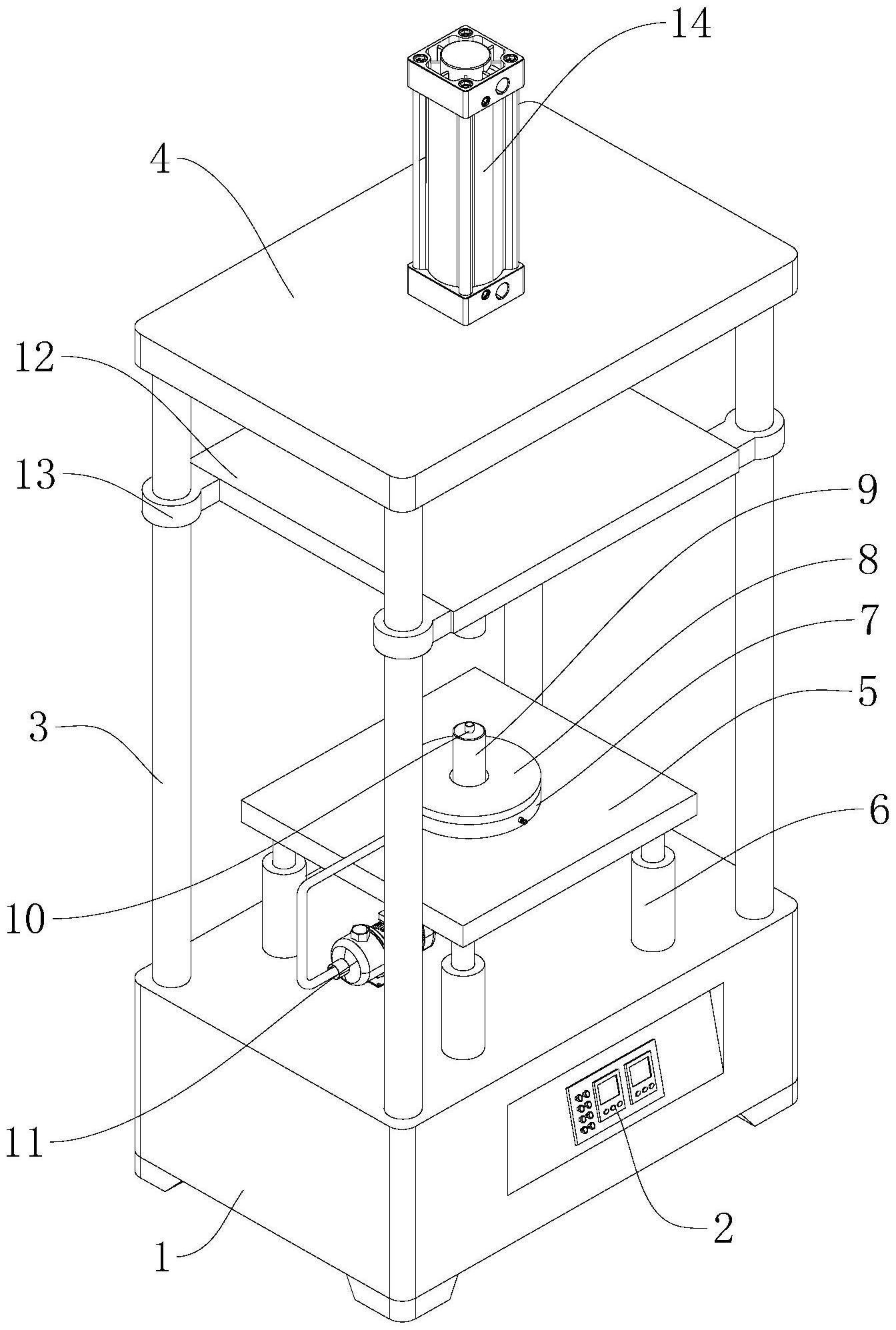

5、一种阀门压力检测工装,包括底座,所述底座前端设置有控制器,所述底座顶部的四个拐角处均竖直安装有支撑杆,四根所述支撑杆的顶端共同连接有顶板,所述顶板顶部安装有液压缸,所述液压缸底部的输出端贯穿顶板并连接有升降板,所述升降板底部安装有上定位座,所述上定位座底部设置有上密封板,所述上定位座底部中心处连接有上定位柱,所述上密封板上开设有供上定位柱穿过的过孔一,所述底座上方设置有承载板,所述承载板底部与底座之间设置有缓冲机构,所述承载板顶部安装有下定位座,所述下定位座与上定位座对应设置,所述下定位座顶部设置有下密封板,所述下定位座顶部中心处设置有下定位柱,所述下密封板上开设有供下定位柱穿过的过孔二,所述下定位柱顶部设置有出气口,所述底座顶部还设置有气泵,所述气泵与出气口之间通过气管连接。

6、优选的,所述上定位柱底部设置有压力探测器,所述升降板上安装有压力表,所述压力探测器与压力表电性连接。

7、优选的,所述上密封板和下密封板均为橡胶材质,所述上密封板和下密封板一侧设置有连接柱,所述上定位座和下定位座上开设有供连接柱插入的安装槽,所述上密封板与上定位座之间以及下密封板与下定位座之间均通过固定组件可拆装连接。

8、优选的,所述固定组件包括插杆、限位杆、复位弹簧和拉环,所述上定位座和下定位座上均开设有与安装槽连通的容纳槽,所述上定位座和下定位座侧壁上开设有与容纳槽贯通的通孔,所述插杆置于容纳槽内,所述插杆一端穿过通孔并固定连接有拉环,所述插杆上固定穿设有限位杆,所述限位杆与容纳槽靠近通孔的内壁之间设置有复位弹簧,所述复位弹簧套设于插杆外侧。

9、优选的,所述连接柱上开设有供插杆插入的卡槽。

10、优选的,所述缓冲机构设置有四组,在承载板与底座之间呈矩形分布,所述缓冲机构包括套筒、伸缩杆、限位板、缓冲弹簧和安装板,所述套筒固定于底座顶部,所述伸缩杆底端活动插接于套筒内并固定连接有限位板,所述限位板底部与套筒内部底端之间安装有缓冲弹簧,所述伸缩杆顶端固定有安装板,所述安装板通过螺栓固定于承载板上。

11、优选的,所述升降板的四根拐角处均安装有滑套,所述滑套滑动套接于支撑杆上。

12、3.有益效果

13、与现有技术相比,本实用新型的有益效果是:

14、(1)本实用新型实施例中的阀门压力检测工装,通过将待检测阀门放置到下定位座上,将下定位柱置于待检测阀门内部,然后通过控制器控制液压缸工作,推动升降板向下移动,从而将上定位柱插入待检测阀门内部,将上定位座贴合在待检测阀门的法兰上,从而通过下密封板和上密封板将待检测阀门两端进出口封闭,再通过气泵工作通过出气口向待检测阀门内充气,从而方便对阀门压力进行检测,该装置通过立式设计,降低装置的占地面积,且减少传统卧式检测工装中对阀门承托结构的使用,结构简单,实用性较高。

15、(2)本实用新型实施例中的阀门压力检测工装,通过设置的固定组件便于对磨损的上密封板和下密封板的拆卸更换,从而保障上密封板和下密封板的密封效果。

16、(3)本实用新型实施例中的阀门压力检测工装,通过设置的缓冲机构,在液压缸推动升降板下降,使得上定位座与待检测阀门接触时,将伸缩杆向套筒内压动,使得限位板将缓冲弹簧挤压收缩,通过缓冲弹簧的作用缓和冲击,避免对待检测阀门造成损坏,且通过缓冲弹簧的弹性作用力会推动承载板向上移动,从而提高待检测阀门的密封效果。

技术特征:

1.一种阀门压力检测工装,包括底座(1),其特征在于:所述底座(1)前端设置有控制器(2),所述底座(1)顶部的四个拐角处均竖直安装有支撑杆(3),四根所述支撑杆(3)的顶端共同连接有顶板(4),所述顶板(4)顶部安装有液压缸(14),所述液压缸(14)底部的输出端贯穿顶板(4)并连接有升降板(12),所述升降板(12)底部安装有上定位座(15),所述上定位座(15)底部设置有上密封板(16),所述上定位座(15)底部中心处连接有上定位柱(17),所述上密封板(16)上开设有供上定位柱(17)穿过的过孔一,所述底座(1)上方设置有承载板(5),所述承载板(5)底部与底座(1)之间设置有缓冲机构(6),所述承载板(5)顶部安装有下定位座(7),所述下定位座(7)与上定位座(15)对应设置,所述下定位座(7)顶部设置有下密封板(8),所述下定位座(7)顶部中心处设置有下定位柱(9),所述下密封板(8)上开设有供下定位柱(9)穿过的过孔二,所述下定位柱(9)顶部设置有出气口(10),所述底座(1)顶部还设置有气泵(11),所述气泵(11)与出气口(10)之间通过气管连接。

2.根据权利要求1所述的一种阀门压力检测工装,其特征在于:所述上定位柱(17)底部设置有压力探测器(18),所述升降板(12)上安装有压力表(19),所述压力探测器(18)与压力表(19)电性连接。

3.根据权利要求1所述的一种阀门压力检测工装,其特征在于:所述上密封板(16)和下密封板(8)均为橡胶材质,所述上密封板(16)和下密封板(8)一侧设置有连接柱(801),所述上定位座(15)和下定位座(7)上开设有供连接柱(801)插入的安装槽(701),所述上密封板(16)与上定位座(15)之间以及下密封板(8)与下定位座(7)之间均通过固定组件(20)可拆装连接。

4.根据权利要求3所述的一种阀门压力检测工装,其特征在于:所述固定组件(20)包括插杆(2001)、限位杆(2002)、复位弹簧(2003)和拉环(2004),所述上定位座(15)和下定位座(7)上均开设有与安装槽(701)连通的容纳槽(702),所述上定位座(15)和下定位座(7)侧壁上开设有与容纳槽(702)贯通的通孔(703),所述插杆(2001)置于容纳槽(702)内,所述插杆(2001)一端穿过通孔(703)并固定连接有拉环(2004),所述插杆(2001)上固定穿设有限位杆(2002),所述限位杆(2002)与容纳槽(702)靠近通孔(703)的内壁之间设置有复位弹簧(2003),所述复位弹簧(2003)套设于插杆(2001)外侧。

5.根据权利要求4所述的一种阀门压力检测工装,其特征在于:所述连接柱(801)上开设有供插杆(2001)插入的卡槽(802)。

6.根据权利要求1所述的一种阀门压力检测工装,其特征在于:所述缓冲机构(6)设置有四组,在承载板(5)与底座(1)之间呈矩形分布,所述缓冲机构(6)包括套筒(601)、伸缩杆(602)、限位板(603)、缓冲弹簧(604)和安装板(605),所述套筒(601)固定于底座(1)顶部,所述伸缩杆(602)底端活动插接于套筒(601)内并固定连接有限位板(603),所述限位板(603)底部与套筒(601)内部底端之间安装有缓冲弹簧(604),所述伸缩杆(602)顶端固定有安装板(605),所述安装板(605)通过螺栓固定于承载板(5)上。

7.根据权利要求1所述的一种阀门压力检测工装,其特征在于:所述升降板(12)的四根拐角处均安装有滑套(13),所述滑套(13)滑动套接于支撑杆(3)上。

技术总结

本技术公开了一种阀门压力检测工装,包括底座,底座前端设置有控制器,底座顶部的四个拐角处均竖直安装有支撑杆,四根支撑杆的顶端共同连接有顶板,顶板顶部安装有液压缸,液压缸底部的输出端贯穿顶板并连接有升降板,升降板底部安装有上定位座,上定位座底部设置有上密封板,上定位座底部中心处连接有上定位柱,上密封板上开设有供上定位柱穿过的过孔一,底座上方设置有承载板,承载板底部与底座之间设置有缓冲机构,承载板顶部安装有下定位座,下定位座与上定位座对应设置,该装置通过立式设计,降低装置的占地面积,且减少传统卧式检测工装中对阀门承托结构的使用,结构简单,实用性较高。

技术研发人员:成楠,陈建国

受保护的技术使用者:张家港市凯尔圣仪表有限公司

技术研发日:20221226

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!