金属材料的拉伸压缩反转负荷举动预测方法与流程

本发明涉及金属材料(metal sheet)的拉伸压缩反转负荷举动(tension-compression reverse loading behavior)预测方法。

背景技术:

1、以往,为了预测汽车部件(automotive part)的冲压成形(press forming)中的裂纹(fracture)、褶皱(wrinkles)、回弹(springback)等成形不良(defect of pressforming)而运用fem解析(finite element analysis),其解析精度给汽车开发带来很大的影响。为了实施高精度的解析,需要考虑金属材料的举动来设定适当的解析条件。

2、基于图16对为了设定适当的解析条件而需要考虑的金属材料的举动的例子进行说明。图16表示的是金属材料受到的应力(stress)与应变(strain)的关系(应力-应变曲线(stress-strain curve(diagram))),纵轴的应力的正表示拉伸方向的应力的大小,负表示压缩方向的应力的大小。在对沿拉伸方向施加负荷而塑性变形(plasticdeformation)的金属材料进行一次卸载(unloading)后再次沿拉伸方向施加负荷(load)的情况下,再负荷时的屈服应力(yield stress)与卸载前的应力大致相等。相对于此,在将最初的拉伸(tension)方向的负荷卸载后将负荷方向反转而向压缩(compression)方向再负荷的情况下,如图16所示,以比向拉伸方向再负荷的情况下的屈服应力低的应力屈服(参照图中的虚线圆)。该现象在压缩-卸载-拉伸的情况下也同样出现。

3、如上所述的反转负荷(reverse loading)时的早期屈服现象(yield phenomenon)被称为巴辛格效应(baschinger effect),影响残余应力(residual stress)的大小。因此,在冲压成形fem解析的高精度化中,重要的是考虑对金属材料赋予的载荷从拉伸反转为压缩(或从压缩反转为拉伸)的情况下的举动(以下,称为“拉伸压缩反转负荷举动”或简称为“拉伸压缩举动(tension and compression behavior)”)。特别是高张力钢板(high-tensile steel sheet)材料显著地表现出包辛格效应,因此对解析精度的影响也大。

4、迄今为止,报告了大量以非专利文献1的y-u模型为代表的、表现包辛格效应的材料模型(material model)(构成式(constitutive equation))。为了使用这样的材料模型来表现金属材料的拉伸压缩举动,需要适当地确定材料模型内所包含的模型常数(参数)。

5、作为确定材料模型的模型常数的方法,一般是对成为对象的金属材料实施拉伸压缩负荷应力反转试验(tension-compression applied stress reverse test)(以下,简称为“拉伸压缩试验(tension-compression test)”)而取得该金属材料的应力-应变曲线,基于该应力-应变曲线来确定模型常数的方法。但是,在上述那样的评价包辛格效应的拉伸压缩试验中,存在压缩时材料发生压曲变形(buckling deformation)的情况,特别是,如果试验对象材料的强度(material strength)高而使板厚变薄,则更容易发生压曲变形,因此存在难以进行精度高的试验的问题。

6、于是,一直以来对薄板的拉伸压缩试验方法进行了研究,在专利文献1、2中公开了这样的试验方法的例子。专利文献1、专利文献2所揭示的技术是通过利用弹性体(elasticbody)固定于特定形状的试验片的侧面部的拉伸计(extensometer)来测定负荷反复试验(cyclic load test)时的应变,进而使用防止压缩时的压曲的夹具(防压曲夹具(bucklingprevention jig)和防压曲底座夹具),以高精度测量负荷反复试验时的应变。

7、现有技术文献

8、专利文献

9、专利文献1:(日本)特许第5991055号公报

10、专利文献2:(日本)特许第5991278号公报

11、专利文献3:(日本)特许第6015997号公报

12、非专利文献

13、非专利文献1:f.yoshida,t.uemori:int.j.plasticity,18(2002),661-686

技术实现思路

1、发明所要解决的技术问题

2、然而,在上述专利文献1、专利文献2那样的拉伸压缩试验中使用特殊的试验机,因此为了获得结果而需要金钱上、时间上的成本。因此,期望基于代替拉伸压缩试验的简易试验的结果来确定前述材料模型的模型常数。

3、本发明是为了解决以上问题而做出的,其目的在于提供一种金属材料的拉伸压缩反转负荷举动预测方法,基于不需要特殊的试验方法和夹具的简易的试验的结果来确定表现金属材料的拉伸压缩反转负荷举动的材料模型的模型常数,从而能够预测金属材料的拉伸压缩反转负荷举动。

4、用于解决技术问题的技术方案

5、首先,对完成本发明的经过进行说明。作为金属材料的拉伸压缩举动的一个例子,通过以1180mpa级(mpa-class)高强度材料(high-tensile steel sheet)为对象实施的拉伸压缩试验而得到的反复应力-应变曲线(cyclic stress-strain curve(diagram))如图17所示。图17的纵轴中,正表示拉伸方向的真应力(true stress)的大小,负表示压缩方向的真应力的大小。如图17所示,在对对象原料施加拉伸变形(tensiledeformation)而使其屈服后,将拉伸方向的载荷卸载(使真应力减少至0),再负载压缩方向的载荷而使其压缩变形(compressive deformation)时(参照图中从白圈向下延伸的线),在该部分从由直线表示的弹性变形(elastic deformation)向由曲线表示的塑性变形变化的点为再屈服点(re-yielding point)。将该再屈服后的应力的变化量设为δσ,将应变的变化量设为δε。

6、如上所述,作为表现基于拉伸变形的屈服后、通过压缩变形进行再屈服的情况下的再屈服后的压缩举动的材料模型,存在发明人导出的式子即下述式(1)。以下,将下述式(1)称为“再屈服后的压缩举动模型(compressional behavior model after re-yielding)”或简称为“压缩举动模型(compressional behavior model)”。

7、[式1]

8、

9、上述式(1)使用3个模型常数y、a、b来表现再屈服后的应力的变化量δσ与再屈服后的塑性应变(plasticstrain)的变化量δεp的关系。在这里,塑性应变的变化量δεp是从应变的变化量δε中除去弹性应变(elastic strain)的变化量δεe后的值。式(1)的3个模型常数中的y表示负载方向反转后的再屈服应力(re-yielding stress),a表示与来自负载方向反转后的再屈服应力的应力变化相当的收敛应力(convergence stress),b表示包辛格效应的程度。

10、使用图18对上述式(1)的回归精度进行说明。图18的实线(实验值)是描绘图17的拉伸压缩试验结果中的再屈服后的应力的变化量(δσ)与塑性应变的变化量(δεp)的关系的图。虚线(回归值)是基于图18的实验值来确定式(1)的模型常数y、a、b,使用确定了模型常数y、a、b的式(1),绘制δσ与δεp的关系而得到的。如图18所示,表示实验值的实线与表示式(1)的回归值的虚线大致一致,可知式(1)的压缩举动模型相对于再屈服后的压缩举动具有充分的回归精度。

11、然而,“包辛格效应是指在预变形(pre-deformation)时的加工硬化(workhardening)举动中存在各向异性(anisotropy),与在同一方向上施加负载方向反转后的材料强度(material strength)的情况相比降低的现象,这意味着在预变形中妨碍该方向的变化,并且在材料中产生在有助于反方向的变形的方向上作用的应力(在这里,称为“反应力(reverse stress)”),因此,包辛格效应是与加工硬化密切相关的现象”(鉄と鋼第701984年第11号p.1551-1558バウシンガー効果に関する研究の歴史と現状(与包辛格效应相关的研究的历史和现状)、八高)。由此推定,对金属材料进行单轴拉伸(uniaxialtension)而使其加工硬化时的举动会影响对该金属材料进行拉伸压缩(tension-compression reverse loading)时的包辛格效应的举动。

12、表示单轴拉伸中的举动的指标例如有屈服应力(yp)、最大拉伸应力(maximumtensile stress)(ts)、均匀伸长率(uniform elongation)(u-el)等代表性的机械特性值(mechanical property value)。这些机械特性值可以由对金属材料实施单轴拉伸试验(uniaxial tensile test)并作为试验结果得到的应力-应变曲线求出。

13、另外,作为表示单轴拉伸中的加工硬化举动的特性值,存在单轴拉伸中的真应变(true strain)和在真应力之间假定n次幂硬化式σ=cεn成立时的式中的幂数(power of anumber)n(n值)。但是,已知n值与均匀伸长率(u-el)具有较强的相关关系。

14、于是,发明人等为了确认上述式(1)的压缩举动模型中的模型常数y、a、b与上述的屈服应力(yp)、最大拉伸应力(ts)、均匀伸长率(u-el)的关联,进行了以下实验。

15、首先,对590mpa级~1470mpa级的高强度材料(高强度钢板(high-strength steelsheet))分别实施拉伸压缩试验,取得应力-应变曲线(参照图17)。基于所取得的应力-应变曲线中的δεp与δσ的关系(参照图18),通过回归来确定式(1)的模型常数y、a、b。

16、接着,对该高强度材料分别实施单轴拉伸试验,取得单轴拉伸应力-应变曲线(stress-strain curve of uniaxial tensile test)(未图示),由所取得的单轴拉伸应力-应变曲线求出屈服应力(yp)、最大拉伸应力(ts)、均匀伸长率(u-el)。然后,对同一原材料中的模型常数y、a、b与机械特性值yp、ts、u-el的对应关系进行了研究。将研究结果示于图19。

17、图19(a)表示各高强度材料的模型常数y与屈服应力(yp)的关系。如图19(a)所示,可知负载方向反转后的再屈服应力y与屈服应力(yp)存在较强的相关关系。图19(b)表示各高强度材料的模型常数a与最大拉伸应力(ts)的关系。如图19(b)所示,可知负载方向反转后的收敛应力a与最大拉伸应力(ts)存在较强的相关关系。图19(c)表示各高强度材料的模型常数b与均匀伸长率(u-el)的关系。如图19(c)所示,虽然规定包辛格效应的程度的b与均匀伸长率(u-el)不强,但确认到一定的相关关系。

18、根据以上,发明人认为,代替根据由拉伸压缩试验得到的反复应力-应变曲线来确定表现包辛格效应的材料模型的模型常数,能够根据与由单轴拉伸试验得到的ys、ts、u-el等代表性的机械特性值的关系,通过多元回归模型(regression model)等进行公式化。

19、但是,在高强度钢板(高强度钢板)的强化机构(strengthening mechanisms)不同的原材料、例如软质的铁素体相(ferrite phase)和硬质的马氏体相(martensite phase)并存的二相组织(dual-phase structure)的组织强化型(structure-hardened)的高强度钢板(dp钢(dual-phase steel))和添加微量的nb、v、ti等合金元素的析出强化型(precipitation-hardened)的高张力低合金钢(high strength low alloy steels)(hsla钢)中,由于金属组织(microstructure)的不同,即使是相同的最大拉伸应力(ts等级),单轴拉伸中的材料的变形(加工硬化)的举动也不同。因此,在作为由单轴拉伸试验得到的应力-应变曲线上的一点的ys、ts、u-el等代表性的机械特性值中,无法表现上述那样的举动的差异。因此,在以机械特性值为说明变量(explanatory variable)、以模型常数为目标变量的多元回归模型中,无法得到充分的回归精度。

20、另外,即使是相同的最大拉伸应力且强化机构相同的钢种,由于制造条件(热轧条件(hot-rolling condition)、退火条件(annealing condition)等)的偏差引起的金属组织的变化,加工硬化的举动也发生变化,因此在仅以代表性的机械特性值为说明变量的多元回归模型中,在推定精度方面也存在问题。

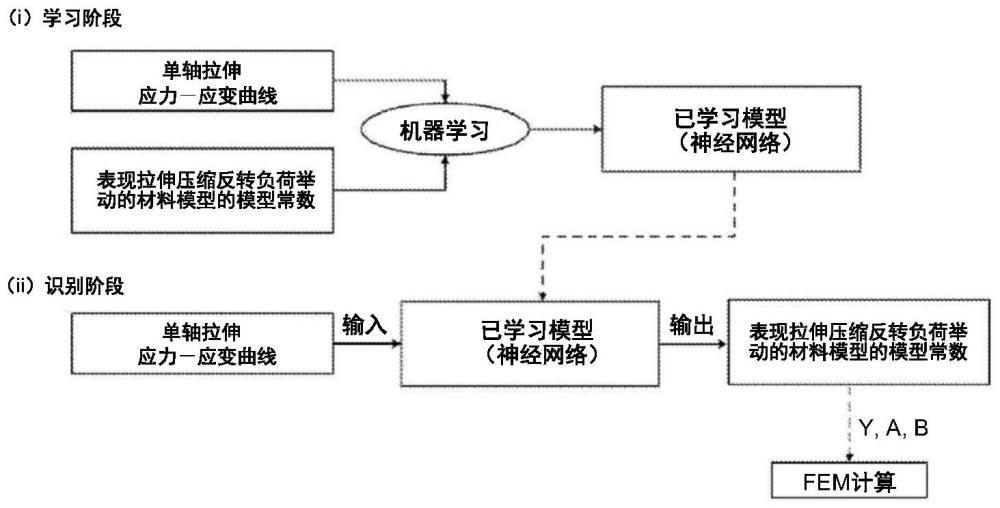

21、因此,发明人认为,如果能够代替由单轴拉伸试验的单轴拉伸应力-应变曲线求出的代表性的机械特性值,而使用包含与这些代表值相关的信息和与包辛格效应密切相关的与加工硬化的举动相关的信息在内的单轴拉伸试验的单轴拉伸应力-应变曲线本身离散化(discretization)而得到的点列数据(真应变、真应力)作为说明变量,则能够解决上述那样的问题而高精度地导出模型常数。而且,为了将所述点列数据作为输入变量(inputvariable)(说明变量)进行处理,想到了使用对输入变量的选择没有限制的神经网络(nn:neural network)。本发明是得到如上所述的过程而做出的,具体而言,包含以下构成要素。

22、本发明涉及的金属材料的拉伸压缩反转负荷举动预测方法是通过确定表现金属材料的拉伸压缩反转负荷举动的材料模型的模型常数来预测拉伸压缩反转负荷举动的方法,包含以下步骤:相对于以与金属材料的单轴拉伸举动相关联的因子的金属材料试验(metal materials test)数据为输入变量、以基于该金属材料的拉伸压缩试验而确定的所述模型常数的值为输出变量进行了机器学习(machine learning)的已学习模型(learnedmodel),输入预测对象的金属材料的所述金属材料试验数据,从而取得该金属材料的所述模型常数的值,与所述单轴拉伸举动相关联的因子中包含将从单轴拉伸试验得到的单轴拉伸应力-应变曲线离散化的点列数据。

23、与所述单轴拉伸举动相关联的因子还可以包含机械特性值的集合,所述机械特性值包含屈服应力、最大拉伸应力、均匀伸长率。

24、优选所述金属材料测试数据还包含钢种信息。

25、可以将所述材料模型设为由下述式(1)表示的钢材的压缩举动模型,将所述模型常数设为下述式(1)的y、a、b。

26、[式2]

27、

28、其中,δσ表示再屈服后的应力的变化量;

29、δεp表示再屈服后的塑性应变的变化量。

30、发明效果

31、在本发明中,包含如下步骤:相对于以包含与金属材料的单轴拉伸举动相关联的因子在内的金属材料试验数据为输入变量、以基于该金属材料的拉伸压缩试验而确定的模型常数的值为输出变量而进行了机器学习的已学习模型,输入预测对象的金属材料的金属材料试验数据,从而取得该金属材料的模型常数,在与单轴拉伸举动相关联的因子中包含将从单轴拉伸试验得到的单轴拉伸应力-应变曲线离散化的点列数据,由此能够基于简易的单轴拉伸试验的结果来确定表现金属材料的拉伸压缩反转负荷举动的材料模型的模型常数的值。然后,通过将该确定的值代入材料模型,无需进行需要特殊的试验机的拉伸压缩试验,就能够预测金属材料的拉伸压缩反转负荷举动。

- 还没有人留言评论。精彩留言会获得点赞!