一种控制风力涡轮机转子叶片的品质的方法与流程

背景技术:

1、在风力涡轮机转子叶片的设计阶段,在专用试验台上对风力涡轮机转子叶片原型进行广泛的测试是惯例。这种测试通常包括将风力涡轮机转子叶片的根部安装到专用风力涡轮机转子叶片测试设施处的固定测试台上。然后,使风力涡轮机转子叶片配备有各种传感器,并承受不同的静态和动态载荷。然而,对于在批量生产期间应用于每一个风力涡轮机转子叶片来说,这种测试过于耗时且花费高。因此,在大多数情况下,品质控制仅限于目视检查和测量一些诸如总重量和重心位置之类的简单参数。

2、文献ep 3 034 861 b1公开了一种风力涡轮机转子的平衡方法。制造风力涡轮机转子叶片,并测量其质量和重心。可以将平衡质量放置在至少其中一个风力涡轮机转子叶片的平衡室中,并将所选择的风力涡轮机转子叶片组合为形成不平衡性在公差内的风力涡轮机转子。

3、文献ep 3 423 711 b1公开了一种用于对在其根部端和其梢部端处进行支撑的风力涡轮机转子叶片进行称重的方法。在记录梢部载荷和根部载荷之前,调整风力涡轮机转子叶片的水平度。

4、文献wo 2015/046651 a1公开了一种用于风力涡轮机转子叶片的重心的测量方法。风力涡轮机转子叶片安置在位于根部端和梢部端的第一和第二重量测量单元上。测量风力涡轮机转子叶片根部的边缘与第一和第二重量测量单元的中间位置之间的距离。控制器基于测量的重量和距离数据来计算重心。

5、文献wo 2012/054937 a1公开了一种用于风力涡轮机转子的测试台。在该领域中,风力涡轮机转子叶片附接到风力涡轮机转子的毂部。在将风力涡轮机转子安装到风力涡轮机的轴上之前,进行验证试验以验证叶片的质量和刚度特性,可能包括确定叶片/毂部组件的固有频率。毂部或转子叶片锚固在地面上。(一个或多个)非锚固元件的位置或运动由一个或多个致动器控制。

技术实现思路

1、与此不同,本发明的目的是提供一种控制风力涡轮机转子叶片的品质的方法,该方法可以在常规基础上容易地执行并且提供关于风力涡轮机转子叶片是否是根据规范制造的高品质信息。

2、该目的通过具有权利要求1的特征的方法来解决。在从属权利要求中给出了本发明的各方面。

3、该方法用于控制风力涡轮机转子叶片的品质并且包括以下步骤:

4、·在制造现场制造风力涡轮机转子叶片,

5、·将风力涡轮机转子叶片放置在位于制造现场的支架上,

6、·在将风力涡轮机转子叶片放置在支架上的同时向风力涡轮机转子叶片施加动态载荷,以激发风力涡轮机转子叶片的振动,

7、·检测风力涡轮机转子叶片的振动,

8、·基于检测到的振动确定风力涡轮机转子叶片的本征频率,

9、·将所确定的本征频率与风力涡轮机转子叶片的预期本征频率进行比较,以及

10、·基于比较的结果评估风力涡轮机转子叶片的品质。

11、该方法在风力涡轮机转子叶片的制造现场进行。旨在将该方法应用为常规控制步骤,特别是在风力涡轮机转子叶片的精加工过程中,即在生产的后期阶段,以确保只有已经对其固有频率进行了评估的风力涡轮机转子叶片才会出厂。在此方面,制造风力涡轮机转子叶片的步骤可以在将风力涡轮机转子叶片放置在支架上之前基本上完成。特别地,如果风力涡轮机转子叶片由两个单独的半壳组装而成,则该步骤将完成为使得风力涡轮机转子叶片具有其最终形状。对风力涡轮机转子叶片的机械性能影响很小或没有影响的其他制造步骤,诸如例如施加表面精加工和/或组装诸如传感器和/或防雷系统之类的附加设备,也可以在将风力涡轮机转子叶片放置在支架上之前完成,但这些也可以稍后进行。

12、然后,将风力涡轮机转子叶片放置在支架上。支架可以包括一个或多个限定的接触表面,风力涡轮机转子叶片铺设在该接触表面上。这些接触表面可以是支架与风力涡轮机转子叶片接触的仅有元件。然而,支架还可以另外地包括紧固到风力涡轮机转子叶片的一个或多个特定支撑元件,例如,紧固到风力涡轮转子叶片的梁结构,例如,紧固到其根部区段,例如,通过一个或多个螺栓进行紧固。这些特定的支撑元件可以简单地搁置在地面或衬垫上,或者也可以保持在轴承中。然而,与专用测试架不同,它们将不会相对于地面完全固定在位,而是当风力涡轮机转子叶片振动时将能够与之一起移动。

13、一旦风力涡轮机转子叶片放置在支架上,就施加动态载荷以激发风力涡轮机转子叶片的振动。动态载荷可以是传递例如通过碰撞物体施加的限定动量的单个脉冲,但也可以包括数个周期性激发。施加动态载荷而使得风力涡轮机转子叶片经受一定的变形并且暂时偏离歇止位置。

14、当风力涡轮机转子叶片返回到其歇止位置时,检测由动态负载激发的风力涡轮机转子叶片的振动,使得可以确定与风力涡轮机转子叶片的本征频率相对应的振动频率。作为下一步骤,将所确定的本征频率与预期本征频率进行比较,即与风力涡轮机转子叶片在根据其规范制造时将具有的本征频率进行比较。预期本征频率可以在风力涡轮机转子叶片的设计阶段期间通过计算或特定测量获得。还可以针对放置在支架上且已查明符合规范的风力涡轮机转子叶片基于已经根据本发明方法的相关步骤确定的本征频率来设置期望本征频率。

15、在进一步的步骤中,基于比较的结果来评估风力涡轮机转子叶片的品质。由此,可以例如记录风力涡轮机转子叶片的本征频率满足在预定公差内。

16、本发明人意识到,鉴于更大以及更细的风力涡轮机转子叶片设计,现今用于控制风力涡轮机转子叶片品质的基本上基于质量和重心来评估品质的标准程序将要求检测相关缺陷的精度更高。此外,一些制造缺陷对质量和重心仅有非常有限的影响,但当风力涡轮机转子叶片在极端条件下运行时,它们可能会造成重大的安全风险。只有在发生一些损坏后,这些情况才会变得明显。

17、利用本发明的方法,因为可以揭示用其他方法未被检测到的缺陷,所以可以实现卓越的品质控制。因此,可以降低叶片在现场损坏的风险。同时,在一些情况下,只要对所确定的本征频率的评估产生积极的结果,就可以允许关于质量和重心更大的公差。在这些情况下,维修工作可能会被跳过或保持在最低限度。

18、所有这些优点都可以用本发明的方法来实现,该方法相对简单,并且可以在短时间内、在常规基础上并且以每片叶片较低成本来执行。特别地,实施本发明所需的设备可以用于多种不同类型的风力涡轮机转子叶片。在许多情况下,一个制造现场只需要一个系统。

19、根据一个方面,该支架是便携式的。这意味着不需要在制造现场永久安装支架。如果不使用,支架以及系统的可能的任何其他元件可以存储在任何期望的位置。如果需要的话,也可以将系统移动到制造现场的不同位置,例如通过将支架放置在轮子上,即使风力涡轮机转子叶片支撑在轮子上也是如此。

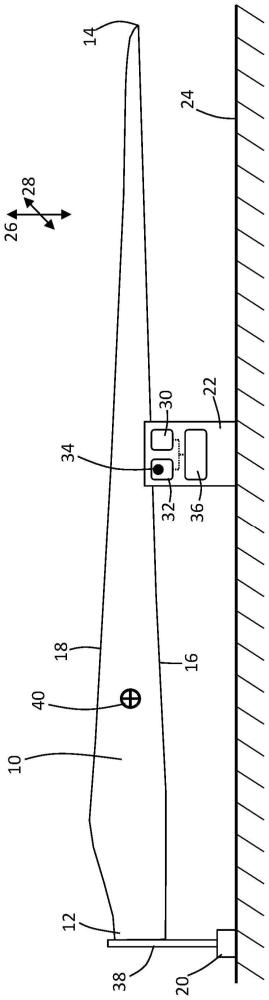

20、根据一个方面,该支架包括支撑所述风力涡轮机转子叶片的根部区段的第一支架和支撑风力涡轮机转子叶片的中部区段的第二支架。第二支架可以包括接触表面,在风力涡轮机转子叶片搁置在支架上时风力涡轮机转子叶片放置在接触表面上。例如,接触表面可以由带形成。第一支架也可以包括这样的接触表面,但是也可以包括紧固到风力涡轮机转子叶片的一个或多个特定支撑元件,特别是如上所述。

21、根据一个方面,检测风力涡轮机转子叶片的振动的步骤通过至少一个传感器来执行,该传感器集成到或附接到第二支架。已经发现,在距离风力涡轮机转子叶片根部一定距离处,特别是在布置第二支架的中间区段处,可以最好地检测到振动。不需要将任何测量设备(诸如传感器)直接附接到风力涡轮机转子叶片上。该至少一个传感器例如可以是加速度传感器。

22、根据一个方面,检测振动的步骤包括检测风力涡轮机转子叶片在振向方向上的振动和/或检测风力涡轮机叶轮叶片在缘向方向上的振动。振向方向对应于翼面高度,缘向方向对应于翼弦。在这些方向中的任意一个或两个方向上的振动对于品质控制的目的可能是重要的。为了检测每个方向上的振动,可以使用单独的传感器或组合的传感器。

23、根据一个方面,确定风力涡轮机转子叶片的本征频率的步骤包括确定以下本征频率中的任意组合:

24、·振向方向上的第一本征频率,

25、·振向方向上的第二本征频率,

26、·缘向方向上的第一本征频率,

27、·缘向方向上的第二本征频率,

28、·第一扭转本征频率,

29、·第二扭转本征频率。

30、出于品质控制的目的,这些频率中的每一者都可以是特别关注的。在一个优选的方面中,对至少在振向方向和缘向方向上的第一和第二本征频率进行检测并将之与相关的预期本征频率进行比较。

31、根据一个方面,该方法是完全自动地执行的。为此,可以将控制器连接到施加动态负载的装置和检测振动的装置。该控制器还可以确定本征频率。这意味着,一旦风力涡轮机转子叶片已放置在支架上,至少直到本征频率被确定为止,就不需要人的互动。当然,以下的将本征频率与期望本征频率进行比较以及评估风力涡轮机转子叶片的品质的步骤也可以自动执行。

32、根据一个方面,在风力涡轮机转子叶片的振向方向、缘向方向或相对于振向方向以及相对于缘向方向倾斜的方向上施加动态载荷。这使得可以在两个方向上分别地/连续地或同时的激发振动。

33、根据一个方面,将动态载荷施加到支架上,特别是通过集成到第二支架中或附接到第二支架的激发装置进行施加。然后使动态载荷从第二支架传递到放置在其上的风力涡轮机转子叶片。这意味着不需要出于激发目的将特定设备安装到风力涡轮机转子叶片上。

34、根据一个方面,该方法包括在将风力涡轮机转子叶片放置在支架上时测量风力涡轮机转子叶片的质量的附加步骤。为此,支架可以包括重量秤。风力涡轮机转子叶片的总质量可以在用于确定本征频率的相同支架上进行测量。

35、根据一个方面,该第二支架放置在风力涡轮机转子叶片的限定长度位置处,使得所测量的本征频率对应于当紧固到风力涡轮机转子叶片的毂部时该风力涡轮转子叶片的本征频率。这一方面考虑到,风力涡轮机转子叶片在放置在支架上时的本征频率总是略微偏离其使用时(即,紧固到风力涡轮机转子叶片的毂部时)的本征频率。将第二支架放置在限定长度位置导致小的偏差,该偏差对于品质控制目的而言是可忽略的或至少是可接受的。可以例如在计算机模拟中或在实验中为每种叶片类型确定限定长度位置。该限定长度位置可以靠近风力涡轮机转子叶片的重心,诸如与之相距小于风力涡轮机转子叶片总长度的15%、10%或5%的距离。出于安全原因,应维持与重心的最小距离。

36、根据一个方面,该方法包括确定由第一支架承载的第一重量、由第二支架承载的第二重量以及基于第一重量和第二重量确定放置在支架上的风力涡轮机转子叶片的重心的附加步骤。在此方面,两个支架上都装有重量秤。如从现有技术的方法中可知的,重心对于品质控制的目的也是重要的。在此,其可以在用于本征频率确定的相同支架上进行测量。

37、根据一个方面,第一支架包括至少一个梁结构,该梁结构紧固到风力涡轮机转子叶片的根部并且搁置在地面上。特别地,梁结构可以包括从转子叶片根部到达地面的两个梁。这两个竖直梁可以通过一个或多个横杆连接,特别是使得梁结构形成a形形状。这种简单结构的梁结构通常用于在各种制造步骤期间以及出于存储目的支撑风力涡轮机转子叶片。令人惊讶的是,发现它们也可以用作本发明方法的支架,因为它们似乎不会对风力涡轮机转子叶片的振动行为产生超出可接受范围的影响。

38、根据一个方面,如果所确定的本征频率与预期本征频率相差超过预定容差,则执行以下附加步骤中的一个或多个:(i)修整风力涡轮机转子叶片,特别是通过向风力涡轮机转子叶片添加质量和/或刚度或是从风力涡轮机转子叶片移除质量和/或刚度,优选地通过将额外的增强纤维层层压到风力涡轮机转子叶片上,(ii)将风力涡轮机转子叶片与其他风力涡轮机转子叶片组合成具有可接受的动态特性的风力涡轮机转子,(iii)将该风力涡轮机转子叶片分配给将不会以与所测量的本征频率不兼容的模式操作的非临界风力涡轮机。这些替代方案表明,基于本征频率的创造性评估为最初不完全满足要求的风力涡轮机转子叶片的进一步使用提供了不同的、有价值的选择。

- 还没有人留言评论。精彩留言会获得点赞!