一种燃气轮机燃烧室壁面冷却特性测量装置及其模化方法

本发明涉及燃气轮机燃烧室壁面冷却特性的测量技术。

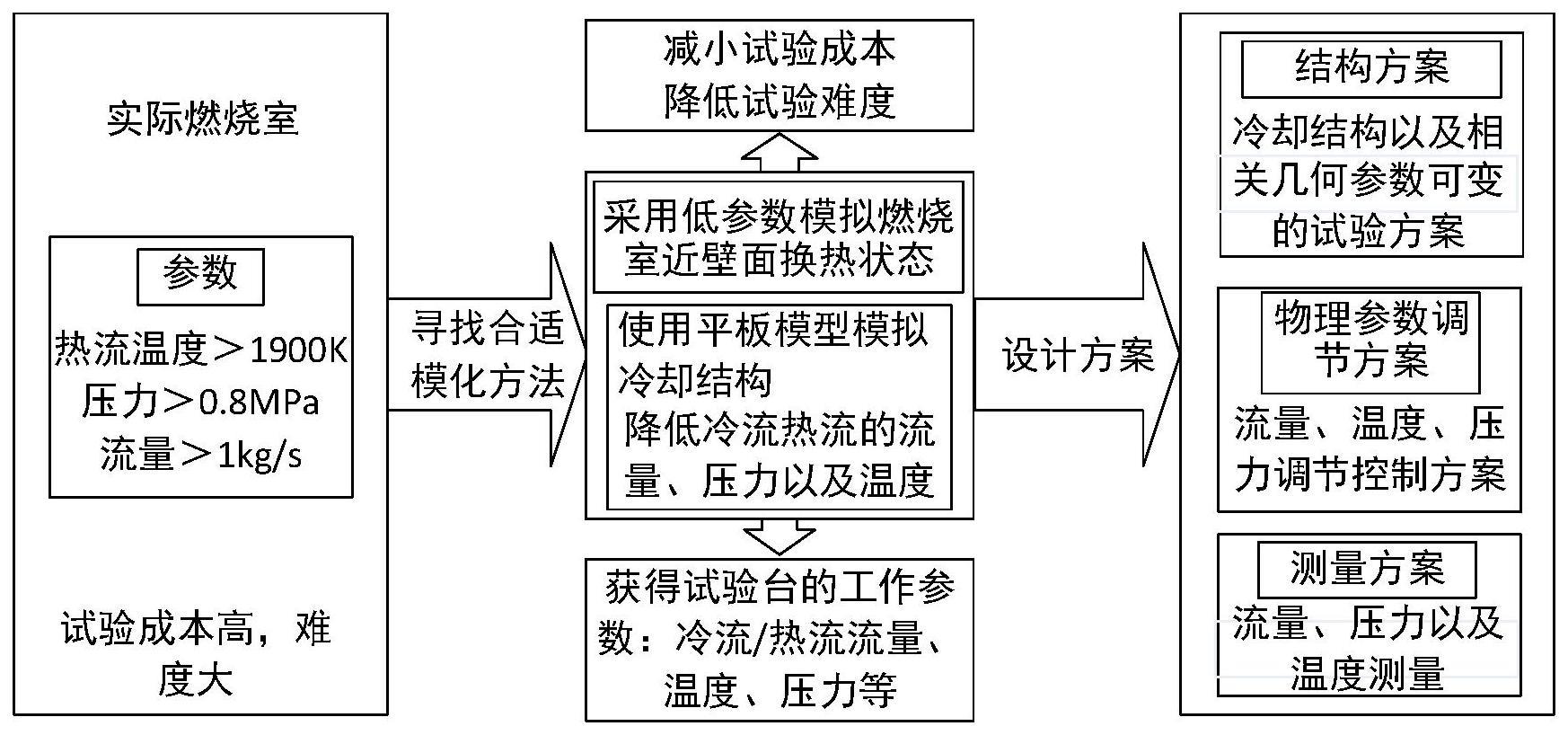

背景技术:

1、随着燃气轮机燃烧室向高温方向发展,燃烧室火焰筒耐温能力受到严峻考验,在提高高温合金材料的耐温能力和研究新型热涂层材料的基础上,发展先进高效的冷却技术越来越收到研究人员的广泛关注。

2、为对冷却结构的冷却机理深入探究和对冷却效果进行评估,研究人员采用试验和数值模拟等方法对火焰筒冷却结构的流动及冷却特性进行了大量研究。然而,开展燃烧室同尺寸模型试验面临成本巨大、测量工具使用受限以及结果分析较为复杂等问题,因此,如何设计小尺寸模型对对冷却结构的冷却特性进行测量、以及如何使小尺寸模型工况与燃烧室与实际工况保持一致成为研究焦点。

技术实现思路

1、为此,本发明提供了一种燃气轮机燃烧室壁面冷却特性测量装置及其模化方法,以力图解决或者至少缓解上面存在的至少一个问题。

2、根据本发明的一个方面,提供了一种燃气轮机燃烧室壁面冷却特性测量装置,其特征在于,包括:热流进气段、冷流进气段、试验段以及气体排放段,所述热流进气段、所述冷流进气段以及所述气体排放段依次连通,所述冷流进气段与所述试验段之间通过冷却结构模型上的冷却孔相连通;

3、所述冷却结构模型为平板结构,用于模拟所述燃气轮机燃烧室壁面,所述平板结构的冷却孔的孔径、孔间距以及开孔率分别与所述燃气轮机燃烧室壁面的冷却孔的孔径、孔间距以及开孔率一致,所述平板结构的导流环间距与与所述燃气轮机燃烧室壁面的导流环间距一致;

4、气体燃料进入所述热流进气段,并经过所述热流进气段进入所述试验段;冷空气进入所述冷流进气段,并经过所述冷却结构模型进入所述试验段;所述试验段内的气体进入所述气体排放段,并经所述气体排放段排放到所述装置的外部;

5、所述试验段的末端设置有热电偶穿引座,所述气体排放段设置有激光入射窗口,所述试验段设置有红外热成像测量窗口和可视化观测窗口。

6、可选地,在根据本发明的燃气轮机燃烧室壁面冷却特性测量装置中,所述热流进气段与所述试验段之间设置有热流整流孔板。

7、可选地,在根据本发明的燃气轮机燃烧室壁面冷却特性测量装置中,所述冷流进气段包括冷流集气腔和冷流腔,所述冷流集气腔与所述冷流腔之间设置有冷流整流孔板,所述冷却结构模型设置在所述冷流集气腔与所述试验段之间,所述冷空气依次经过所述冷流集气腔和所述冷流腔,然后进入所述试验段。

8、可选地,在根据本发明的燃气轮机燃烧室壁面冷却特性测量装置中,所述气体排放段的进气方向与所述试验段内气体燃料的流动方向相同,所述气体排放段的进气方向与所述气体排放段的出气方向相反。

9、可选地,在根据本发明的燃气轮机燃烧室壁面冷却特性测量装置中,所述试验段外部覆有隔热层。

10、可选地,在根据本发明的燃气轮机燃烧室壁面冷却特性测量装置中,所述热流进气段、所述冷流进气段以及所述气体排放段为一体化结构。

11、根据本发明的另一方面,还提供了一种燃气轮机燃烧室壁面冷却特性测量装置的模化方法,包括:

12、将燃气轮机燃烧室壁面模化为平板结构,所述平板结构作为所述燃气轮机燃烧室壁面冷却特性测量装置的冷却结构模型,所述平板结构上开有冷却孔和导流环,所述平板结构的冷却孔的孔径、孔间距以及开孔率分别与所述燃气轮机燃烧室壁面的冷却孔的孔径、孔间距以及开孔率一致,所述平板结构的导流环间距与与所述燃气轮机燃烧室壁面的导流环间距一致;

13、根据所述燃气轮机燃烧室实际工况下热流则雷诺数确定所述燃气轮机燃烧室壁面冷却特性测量装置热流侧的压力、温度和速度;以及

14、根据所述燃气轮机燃烧室实际工况下的热流侧毕渥数确定所述冷却结构模型的材料和厚度。

15、可选地,在根据本发明的燃气轮机燃烧室壁面冷却特性测量装置的模化方法中,所述根据所述燃气轮机燃烧室实际工况下热流侧雷诺数确定所述燃气轮机燃烧室壁面冷却特性测量装置热流侧的压力、温度和速度包括:

16、计算实际工况下热流侧雷诺数;

17、令实际工况下热流侧雷诺数与所述燃气轮机燃烧室壁面冷却特性测量装置热流侧雷诺数一致;以及

18、根据所述燃气轮机燃烧室壁面冷却特性测量装置热流侧雷诺数确定所述燃气轮机燃烧室壁面冷却特性测量装置热流侧的压力、温度和速度。

19、可选地,在根据本发明的燃气轮机燃烧室壁面冷却特性测量装置的模化方法中,所述根据所述燃气轮机燃烧室实际工况下的热流侧毕渥数确定所述冷却结构模型的材料和厚度包括:

20、根据公式计算所述燃气轮机燃烧室的毕渥数bi,其中,h为所述燃气轮机燃烧室壁面的对流换热和热辐射的耦合传热系数,tw为所述燃气轮机燃烧室壁面的厚度,λ为所述燃气轮机燃烧室壁面的导热系数;

21、令所述燃气轮机燃烧室壁面冷却特性测量装置热流侧毕渥数与所述燃气轮机燃烧室实际工况下的热流侧毕渥数一致;

22、根据所述燃气轮机燃烧室壁面冷却特性测量装置热流侧毕渥数确定所述冷却结构模型的材料和厚度。

23、可选地,在根据本发明的燃气轮机燃烧室壁面冷却特性测量装置的模化方法中,所述方法还包括:

24、采用无量纲综合冷却效率对模化结果进行验证。

25、根据本发明的燃气轮机燃烧室壁面冷却特性测量装置及其模化方法,能够实现以下有益效果中的至少一种:

26、相比于实际燃烧室的壁面冷却特性试验测试,通过本发明的模化方法以及测量装置能够提高测试精度,获得更为真实的实验结果,并且能大幅度降低测量的复杂程度以及搭建难度;

27、测量装置的冷流进气段和热流进气段均设置了集气腔和可更换的整流孔板,在整流的同时可以改变进气的湍流度,通过调节热流空气与冷流空气温度、流量以及湍流度等参数能够实现对燃烧室实际工况的模化,降低试验成本;

28、测量装置试验段上壁面设有试验段盖板,方便冷却结构模型的拆装和热电偶的布置;

29、测量装置布置了激光射入窗口、红外热成像测量窗口以及可视化观测窗口,可以同时对冷却结构模型的冷却特性以及流动特征进行测量,降低了测量耗时。

技术特征:

1.一种燃气轮机燃烧室壁面冷却特性测量装置,其特征在于,包括:热流进气段、冷流进气段、试验段以及气体排放段,所述热流进气段、所述冷流进气段以及所述气体排放段依次连通,所述冷流进气段与所述试验段之间通过冷却结构模型上的冷却孔相连通;

2.如权利要求1所述的装置,其特征在于,所述热流进气段与所述试验段之间设置有热流整流孔板。

3.如权利要求1所述的装置,其特征在于,所述冷流进气段包括冷流集气腔和冷流腔,所述冷流集气腔与所述冷流腔之间设置有冷流整流孔板,所述冷却结构模型设置在所述冷流集气腔与所述试验段之间,所述冷空气依次经过所述冷流集气腔和所述冷流腔,然后进入所述试验段。

4.如权利要求1所述的装置,其特征在于,所述气体排放段的进气方向与所述试验段内气体燃料的流动方向相同,所述气体排放段的进气方向与所述气体排放段的出气方向相反。

5.如权利要求1所述的装置,其特征在于,所述试验段外部覆有隔热层。

6.如权利要求1所述的装置,其特征在于,所述热流进气段、所述冷流进气段以及所述气体排放段为一体化结构。

7.一种燃气轮机燃烧室壁面冷却特性测量装置的模化方法,其特征在于,包括:

8.如权利要求7所述的方法,其特征在于,所述根据所述燃气轮机燃烧室实际工况下热流侧雷诺数确定所述燃气轮机燃烧室壁面冷却特性测量装置热流侧的压力、温度和速度包括:

9.如权利要求8所述的方法,其特征在于,所述根据所述燃气轮机燃烧室实际工况下的热流侧毕渥数确定所述冷却结构模型的材料和厚度包括:

10.权利要求7至9中任一项所述的方法,其特征在于,还包括:

技术总结

一种燃气轮机燃烧室壁面冷却特性测量装置及其模化方法,涉及燃气轮机燃烧室壁面冷却特性的测量技术。上述装置中,热流进气段、冷流进气段以及气体排放段依次连通,冷流进气段与试验段之间通过冷却结构模型上的冷却孔相连通;冷却结构模型为平板结构,试验段的末端设置有热电偶穿引座,气体排放段设置有激光入射窗口,试验段设置有红外热成像测量窗口和可视化观测窗口。上述方法包括:将燃气轮机燃烧室壁面模化为平板结构;根据实际工况下热流则雷诺数确定上述装置热流侧压力、温度和速度;根据实际工况下热流侧毕渥数确定冷却结构模型材料和厚度。本发明能够提高测试精度,获得更为真实的实验结果,并且能大幅度降低测量的复杂程度以及搭建难度。

技术研发人员:赵宁波,罗绍文,孙继昊,郑洪涛,杨洪磊,杨仁,颜世林,邓福泉

受保护的技术使用者:哈尔滨工程大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!