一种凿岩机试验台的制作方法

本技术涉及凿岩台车试验领域,尤其是涉及一种凿岩机试验台。

背景技术:

1、凿岩机,是用来直接开采石料的工具。它在岩层上钻凿出炮眼,以便放入炸药去炸开岩石,从而完成开采石料或其它石方工程,此外,凿岩机也可改作破坏器,用来破碎混凝土之类的坚硬层;凿岩机在国民经济发展中是有较重要的地位,是矿山、交通、水电、国防建设等工程凿岩爆破钻孔的必备设备,它的性能参数对施工效果影响十分明显,尤其是冲击能,它直接决定了施工效率。

2、由于凿岩机高频和高冲击能等特点,如果操作使用不当容易对凿岩机和设备造成不可逆的损伤,这就要求凿岩台车液压系统的复杂程度高,调试的节点多等特点,所以厂内凿岩台车必须进行试验。而矿山、隧道、高炉炉前等恶劣的现场环境条件决定液压凿岩机的出厂检验难以在现场进行,只能尽量按照现场工况条件进行模拟试验。

3、传统的凿岩台车试验包括如下几种方式:1、用水泥块浇筑来进行凿岩试验,这样做成本低,但是由于跟岩石各个方面参数数据相差甚远,达不到理想的试验效果,也容易对凿岩机造成空打损伤。2、用石英岩块等来进行凿岩试验,搬运存储不方便,成本高,一次性等缺点。3、用传统凿岩台车试验台,利用普通推进油缸和旋转制动器模拟推进负载和旋转负载,利用弹簧等吸收冲击负载,缺点使用寿命低,耗损大,维修频繁。

4、相关专利如中国专利申请“液压凿岩机可靠性试验台”,申请(专利)号:cn201010109716.7,公开了是在试验台架上安装水平滑动导轨,滑板配合在滑动导轨上,滑板运动方向两头的试验台架上分别固设相对的推进油缸和液压弹簧缸,推进油缸的活塞杆连接滑板,待检测的液压凿岩机安装于滑板上,待检测的液压凿岩机的钎具与液压弹簧缸的活塞杆正对。也可以用换向阀阀芯被去掉或者被固定住的承冲用液压凿岩机来代替液压弹簧缸使用,通过内部孔道接通待检测的液压凿岩机和承冲用液压凿岩机的旁侧进水装置接口,并在待检测的液压凿岩机的旁侧进水装置接口连通高压气泵。本发明利用液压弹簧缸或承冲用液压凿岩机顶紧待检测的液压凿岩机钎具,整体起液压弹簧缸的作用,长时间的高频冲击动作不会引起机体损伤。

5、又如中国专利申请“一种用于凿岩机性能测试的立式试验台”,申请(专利)号:cn201720935093.6;公开了包括有底座,以及固定于底座上部的立柱,以及设置于立柱中部的转臂和平台,以及位于立柱顶部的卷扬装置,所述立柱的左部设置有吸能器,所述转臂位于平台的下部,所述转臂的一端固定有推进装置,所述转臂的另一端固定有管式导向落锤装置,所述转臂的中部设置有气动系统;该用于凿岩机性能测试的立式试验台即可以对各种动力的凿岩机和冲击类工具的性能进行测试又能够对其参数进行标定。

6、现有技术中的采用弹簧等旧结构吸能,效率低,产生多余热量大,弹簧容易疲劳断裂。而且凿岩机冲击频率一般在60hz左右,弹簧吸能的响应速度跟不上,容易造成凿岩机的空打,造成凿岩机损伤。

技术实现思路

1、本技术所要解决的技术问题是提供一种凿岩机试验台,能够模拟凿岩台车凿岩过程中岩石产生的推进阻力和旋转阻力和冲击破碎阻力,利用氮气吸能提高了响应能力。

2、本技术采用的技术方案为:一种凿岩机试验台,包括减速箱与连接了第一传感器的吸能器,所述的减速箱连接钎杆,钎杆连接与吸能器对应设置的模拟钻头,所述的吸能器包括连接有液压蓄能器的液压缸,所述的液压缸内安装有液压杆,所述的液压杆将液压缸分隔为氮气腔与液压油腔,所述的液压杆由液压油腔伸出,待试验的凿岩机与减速箱连接,工作状态的模拟钻头在液压杆上旋转或敲打,第一传感器检测到吸能器的受力。

3、与现有技术相比,本技术的优点在于:凿岩机破碎的冲击能占了整车输出能量的80%左右。本技术在吸能器的液压缸内设置氮气吸能,当凿岩机向前冲程的时候冲击能转化成为压缩的氮气能量,当凿岩机回程的时候,压缩的氮气能量再释放推出。相比较于传统的弹簧等结构,本技术的吸能器提高了响应能力,避免凿岩机的空打而损伤凿岩机。本技术的吸能器反应速度快,能够使试验装置和钻头充分贴合。而且采用连接有液压蓄能器的液压缸使用寿命长,效率高。

4、本技术设置与减速箱连接的钎杆,钎杆连接模拟钻头,模拟钻头与液压杆是分开单独设置的,能够避免凿岩机在旋转运动时对液压缸造成损伤。

5、在本技术的一些实施例中,所述的模拟钻头上设置有冷却水路,冷却水路连接冷却液。进一步的,所述的冷却水路与凿岩机的冷却器连接。冷却水路给模拟钻头降温的同时,能够排掉凿岩机水冷却器的水,提高连续试验时间。

6、在本技术的一些实施例中,所述的减速箱上设置有轴孔,轴孔与凿岩机的钎具结构相适应。具体的,所述的减速箱上设置有六边形结构的轴孔,凿岩机的钎具可直接与减速箱连接,提高了试验效率。优选的,本技术中所采用的减速箱与凿岩机内使用的减速箱相同,压力反馈一致同步,能够更好更直观的反馈旋转负载。

7、在本技术的一些实施例中,所述的减速箱连接马达,凿岩机旋转带动马达被动旋转。

8、本技术还包括第一齿轮泵,第一齿轮泵与驱动电机连接。驱动电机为第一齿轮泵提供动力。

9、第一齿轮泵通过单向止回阀与马达的第一腔体连接,第一齿轮泵通过第一溢流阀、平衡阀与马达的第二腔体连接。

10、第一齿轮泵输出液压油通过第一溢流阀、平衡阀到马达的第二腔体。通过第一齿轮泵和第一溢流阀对减速箱的马达进行补油,提高马达的使用寿命。第一溢流阀对旋转补油系统的压力进行设定,防止马达吸空气蚀损伤马达。而平衡阀设定压力越高,本技术模拟的旋转负载越大,岩石工况越恶劣。

11、所述的马达输出的液压油通过单向止回阀输送到第一齿轮泵。设置单向止回阀有效防止凿岩机马达反转。

12、进一步的,所述的马达连接第二传感器。第二传感器实时检测马达的压力。

13、进一步的,本技术还包括风冷却器,所述的风冷却器与平衡阀对应设置。平衡阀在使用过程中,会将凿岩机旋转的能量转化成液压油的热量,最终通过风冷却器散热掉。

14、在本技术的一些实施例中,所述的吸能器连接推进油缸。推进油缸提供给吸能器推力,使模拟钻头和吸能器紧密贴合。

15、所述的推进油缸包括第三腔体与第四腔体,第四腔体与第二齿轮泵连接。

16、推进油缸的第三腔体通过单向节流阀与第二齿轮泵连接,所述的第二齿轮泵输出液压油至推进油缸的第四腔体,推进油缸的第三腔体输出的液压油通过单向节流阀输送到第二齿轮泵,所述的单向节流阀可调节通过的液压油流量。具体的,所述的第二齿轮泵与驱动电机连接,驱动电机为第二齿轮泵提供动力。

17、第二齿轮泵输出液压油到推进液压缸,使推进油缸响应速度增强;当凿岩台车推进负载作用在推进油缸时候,推进油缸向后退,推进油缸的液压油通过单向节流阀到第二齿轮泵。其中单向节流阀是模拟岩石硬度的流量调节器,单向节流阀的节流口开的越小,模拟的岩石硬度越高。

18、所述的第二齿轮泵连接第二溢流阀。第二溢流阀对油源补油压力调整,调整到推进油缸能够完全有效的使模拟钻头和冲击吸能器紧密贴合。

19、第一传感器通过推进油缸与吸能器连接。第一传感器实时记录推进油缸被动形成的压力。

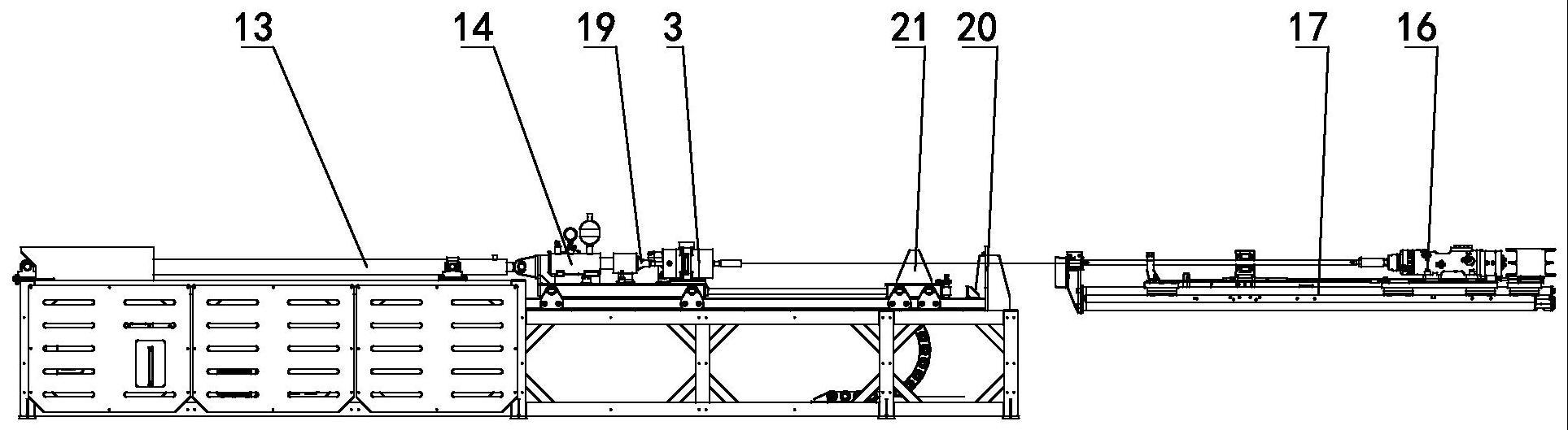

20、在本技术的一些实施例中,本技术包括推进梁,待试验的凿岩机放置在推进粱上,推进粱工作控制凿岩机的推进量。

21、本技术包括试验台,所述的推进油缸、吸能器、减速箱依次安装在试验台台面上。所述的试验台台面上还设置有中扶钎器与前扶钎器,所述的中扶钎器与前扶钎器间隔设置,试验凿岩机的钎具依次穿过前扶钎器、中扶钎器后与减速箱连接。本技术设置前扶钎器、中扶钎器的作用是保护钎具不受弯曲

22、在符合本领域常识的基础上,上述各实施方式可任意组合。

- 还没有人留言评论。精彩留言会获得点赞!