一种汽车悬置系统的状态检测组件及检测方法与流程

本技术涉及汽车发动机悬置系统的,尤其涉及一种汽车悬置系统的状态检测组件及检测方法。

背景技术:

1、随着汽车行业的快速发展,对汽车的nvh性能和整车操控性要求也越来越高,悬置系统作为影响nvh性能的重要部件扮演着越来越重要的角色。而悬置系统在装配上车以后,机舱布置密集,零部件之间相互遮挡,无法看到悬置部件本体的状态,更无法判断到悬置部件是否发生损坏等问题。

技术实现思路

1、本技术的目的是针对以上问题,提供一种汽车悬置系统的状态检测组件及检测方法。

2、第一方面:

3、本技术提供一种汽车悬置系统的状态检测组件,所述悬置系统包括:

4、支撑架,所述支撑架具有沿第一方向贯穿的第一空间;

5、橡胶主簧,所述橡胶主簧设于所述第一空间内;所述橡胶主簧内具有第二空间且所述橡胶主簧的侧壁上设有与所述第二空间连通的第一开口;

6、托臂,所述托臂具有第一端和第二端;所述第一端沿所述第一方向进入所述第一开口内;所述第二端与所述发动机相连接;所述第二端顶部靠近所述支撑架的一侧设有至少一个标记刻度区;

7、所述悬置系统具有自由状态、静止压缩状态和动变化状态;

8、所述检测组件包括:

9、位移检测件,所述位移检测件设于所述支撑架上靠近所述第二端的一侧;所述位移检测件的轴线沿所述第一方向设置;所述位移检测件具有检测端;自由状态下,所述检测端正对应所述标记刻度区的初始时刻;静止压缩状态下,所述位移检测件用于检测所述第一端沿第二方向的第一位移;所述第二方向垂直于所述第一方向。

10、根据本技术某些实施例提供的技术方案,所述第二端顶部靠近所述支撑架的一侧设有两个所述标记刻度区;两个所述标记刻度区沿第三方向排列分布,所述第三方向与所述第一方向、所述第二方向均垂直;

11、所述位移检测件有两个;两个所述位移检测件包括第一检测件和第二检测件;

12、在所述自由状态下,所述第一检测件和所述第二检测件的检测端和与其对应的所述标记刻度区的初始刻度正对应;

13、所述静止压缩状态下,所述第一检测件用于检测所述第二端沿所述第二方向的第二位移;所述第二检测件用于检测所述第二端沿所述第二方向的第三位移。

14、根据本技术某些实施例提供的技术方案,所述检测组件还包括:

15、压力检测件,所述压力检测件设于所述第一空间的底部;所述压力检测件位于所述橡胶主簧的正下方;

16、在所述自由状态下,所述压力检测件用于测量其上所承受的初始压力数值;

17、所述静止压缩状态下,所述压力检测件用于测量其上所承受的第一压力数值;

18、所述动变化状态下,所述压力检测件用于测量其上所承受的第二压力数值。

19、所述检测组件还包括:

20、第一运算模块,所述第一运算模块配置用于根据所述第一位移计算第一刚度偏差比值;

21、第二运算模块,所述第二运算模块配置用于根据所述第二位移和所述第三位移计算倾斜角度;

22、第一判断模块,所述第一判断模块配置用于判断所述第一压力数值与所述第二压力数值是否处于压力阈值范围内。

23、第二方面:

24、本技术还提供一种汽车悬置系统的状态检测方法,所述状态检测方法包括如下步骤:

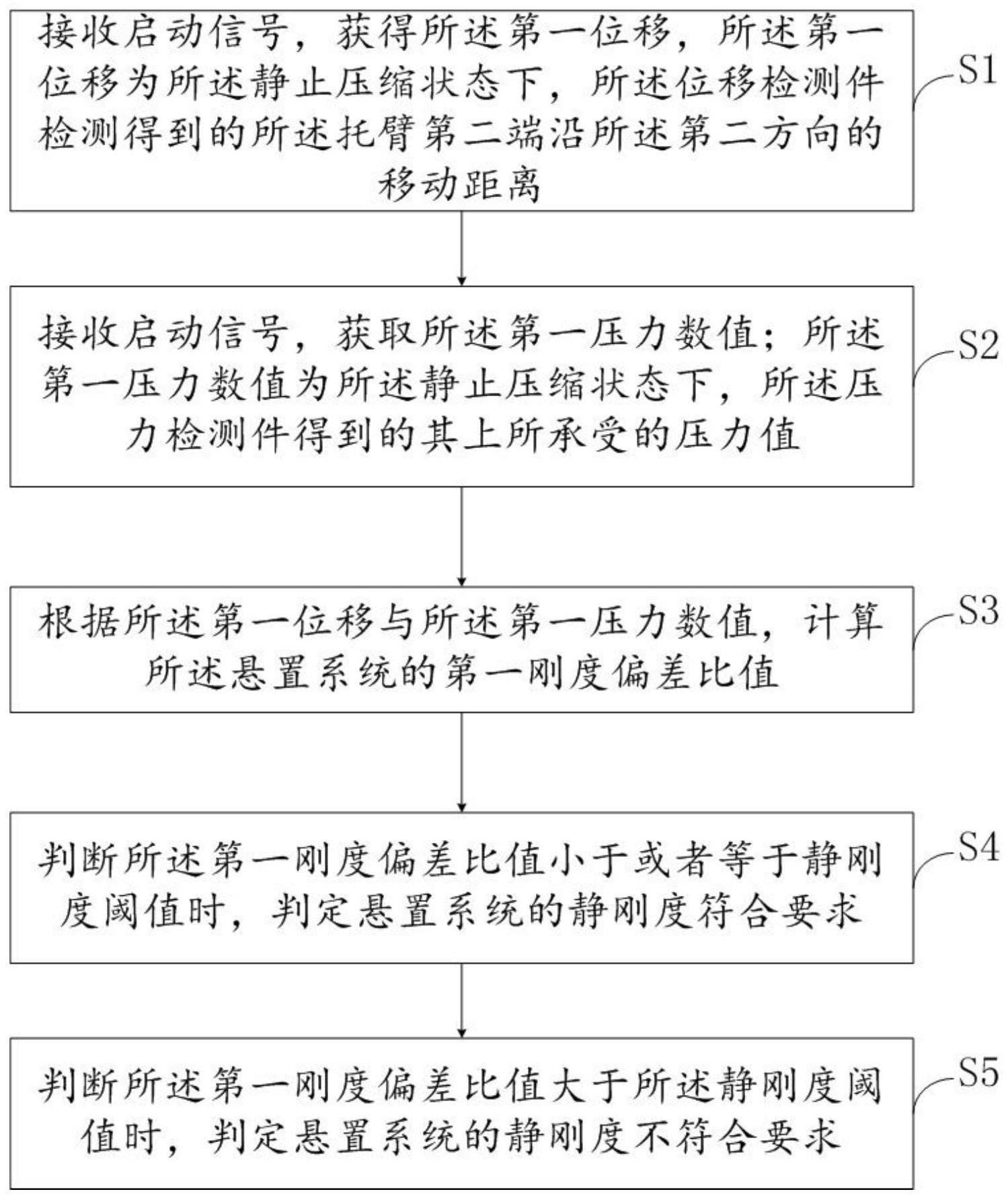

25、接收启动信号,获取所述第一位移与所述第一压力数值,所述第一位移为所述静止压缩状态下,所述位移检测件检测得到的所述托臂第二端沿所述第二方向的移动距离;所述第一压力数值为所述静止压缩状态下,所述压力检测件得到的其上所承受的压力值;

26、根据所述第一位移与所述第一压力数值,计算所述悬置系统的第一刚度偏差比值;

27、判断所述第一刚度偏差比值小于或者等于静刚度阈值时,判定悬置系统的静刚度符合要求;

28、判断所述第一刚度偏差比值大于所述静刚度阈值时,判定悬置系统的静刚度不符合要求。

29、根据本技术某些实施例提供的技术方案,所述检测方法还包括如下步骤:

30、接收启动信号,获取所述第二位移和所述第三位移;所述第二位移为所述静止压缩状态下,所述第一检测件检测得到的所述托臂第二端沿所述第二方向的移动距离;所述第三位移为所述静止压缩状态下,所述第二检测件检测得到的所述托臂第二端沿所述第二方向的移动距离;

31、根据所述第二位移和所述第三位移,计算所述托臂第二端相对于所述支撑架上靠近所述第二端一侧的倾斜角度;

32、判断所述倾斜角度小于或等于角度阈值时,判定悬置系统的姿态符合要求;判断所述倾斜角度大于所述角度阈值时,判定悬置系统的姿态不符合要求。

33、根据本技术某些实施例提供的技术方案,所述获取第二位移和所述第三位移之后,还包括如下步骤:

34、接收启动信号,获取所述第二压力数值;所述第二压力数值为静止压缩状态下,所述压力检测件得到的其上所承受的压力值;

35、根据所述第二位移、所述第三位移以及所述第二压力数值,计算悬置系统的第二刚度偏差比值;

36、判断所述第二刚度偏差比值小于或等于所述静刚度阈值时,判定悬置系统的静刚度符合要求;

37、判断所述第二刚度偏差比值大于所述静刚度阈值时,判定悬置系统的静刚度不符合要求。

38、根据本技术某些实施例提供的技术方案,所述检测方法还包括如下步骤:

39、判断所述第一压力数值不在压力阈值范围时,判定悬置系统的部件发生损坏;

40、判断所述第一压力数值处于所述压力阈值范围内时,判定悬置系统的部件正常运转。

41、根据本技术某些实施例提供的技术方案,所述检测方法还包括如下步骤:

42、判断所述第二压力数值不在所述压力阈值范围时,判定悬置系统的部件发生损坏;

43、判断所述第二压力数值处于所述压力阈值范围内时,判定悬置系统的部件正常运转。

44、根据本技术某些实施例提供的技术方案,所述检测方法还包括:接收启动信号,获取第三压力数值;所述第三压力数值为所述动变化状态下,所述压力检测件得到的其上所承受的压力值;所述动变化状态为整车运动状态下悬置系统所呈现的状态;

45、判断所述第三压力数值处于所述压力阈值范围内时,判定悬置系统的部件正常运转;

46、判断所述第三压力数值不在所述压力阈值范围内时,判定悬置系统的部件发生损坏。

47、与现有技术相比,本技术的有益效果:本技术包括支撑架,以及设在支撑架第一空间内部的橡胶主簧,在托臂上刻设有刻度区,在支撑架相对靠近托臂的一侧设有位移检测件,并且位移检测件的检测端与刻度区正相对应;在使用过程中,本技术通过在托臂上刻有刻度线,在支撑架相对靠近托臂的一侧设有位移检测件,托臂的一端连接有支撑架与橡胶主簧,另一端与车身相连接,故通过在静止压缩状态下对托臂位置的测量,可以判断悬置部件是否发生损坏。

- 还没有人留言评论。精彩留言会获得点赞!