一种可调节冲击-振动耦合疲劳试验系统及方法

本发明属于材料性能和材料检测设备,具体涉及一种可调节冲击-振动耦合疲劳试验系统及方法。

背景技术:

1、在航空航天领域的工程实际中,疲劳问题不容忽视。传统的振动疲劳问题发展已久,其理论基础与试验手段也已趋近成熟;此外,许多结构部件在服役过程中会承受冲击载荷,目前有关结构冲击疲劳的研究主要集中在对材料冲击疲劳试验现象的观察与规律总结。近些年来,有关结构冲击-振动耦合的问题也逐渐引起学者关注,因此通过试验的手段对结构进行冲击-振动耦合疲劳分析至关重要。

2、传统的振动试验台可以提供多种振动激励信号,以满足振动疲劳试验所需的振动条件;对于冲击疲劳试验,可以利用冲击疲劳试验机进行实现。然而现有的两种试验设备在进行耦合试验时存在工作配合上的局限性,往往需要重复拆卸试件,一方面操作繁琐,另一方面不可避免地会改变试件的安装状态,从而改变其力学边界条件。因此,有必要设计一款可调节冲击-振动耦合疲劳试验系统,实现在同一种安装状态下,无需重复拆卸疲劳试件即可完成冲击-振动耦合疲劳试验,从而解决上述工程实际中遇到的问题。

技术实现思路

1、为克服传统振动试验台与冲击疲劳试验机无法配合工作的局限性,本发明提供一种可调节冲击-振动耦合疲劳试验系统及方法,其能够实现在同一种安装状态下,无需重复拆卸疲劳试件即可完成冲击-振动耦合疲劳试验的试验系统及方法,可以调节冲击激励的冲击频率、冲击能量、冲击点的位置,可以通过不同夹持工装的选择完成对多种力学边界条件的模拟。

2、为达到上述目的,本发明采用的技术方案是:

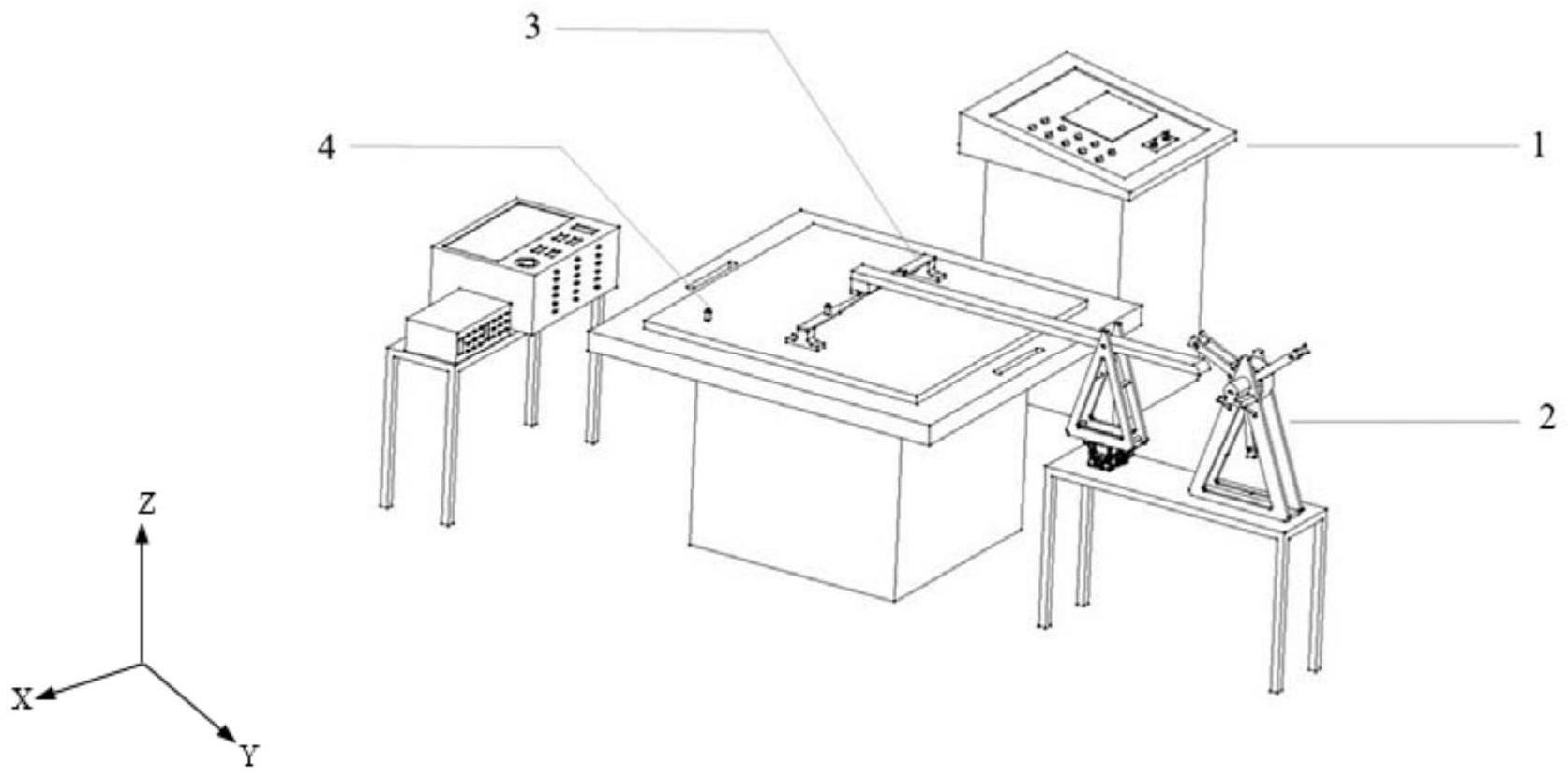

3、本发明的一种可调节冲击-振动耦合疲劳试验系统,包括振动发生系统、冲击发生系统、试件及夹持装置、测量分析系统;

4、所述振动发生系统由振动试验台、控制主机组成;控制主机可以控制振动试验台开启与断开,同时可以控制振动试验台输出正弦振动、随机振动等不同激励;

5、所述冲击发生系统由支架、旋转驱动电机、传动盘、滚轴、冲击杆、配重质量、冲击头、转接架、三维平移升降台、支撑架组成;支架通过螺钉固定于平整地轨上;支架上部圆盘状部分与传动盘对心安装,由旋转驱动电机驱动传动盘旋转,可通过调节旋转驱动电机转速来控制传动盘的旋转角速度;传动盘上等距分布的传动杆共有三根,每根杆的端部安装有滚轴,目的是为了减小传动盘与冲击杆接触时的摩擦;冲击杆头部安装有配重质量,同时可以根据不同的冲击需求安装不同的冲击头;整根冲击杆通过转接架连接在三维平移升降台上;三维平移升降台通过支撑架固定在平整地轨上,可以在水平方向、垂直方向上三维调节冲击杆的位置,从而控制冲击点的精确位置;

6、所述试件及夹持装置由疲劳试件、夹持工装、转接板组成;转接板通过螺钉固连在前述振动试验台上;夹持工装通过螺钉安装在转接板上;所设计的疲劳试件通过夹持工装进行夹持与固定,实现对于不同边界条件情况的模拟;

7、所述测量分析系统由应变片、应变分析仪、加速度传感器、数据采集仪组成,应变片布置在疲劳试件的危险位置,在试验过程中通过应变分析仪采集数据,实时监测危险点处的应变大小;加速度传感器布置在疲劳试件及振动试验台的不同位置,通过数据采集仪实时采集加速度响应;

8、所述冲击发生系统所产生的作用于疲劳试件的冲击激励频率,可以通过调节旋转驱动电机的转速来进行实现。旋转驱动电机驱动传动盘转动,两者转速相同,传动盘上等距分布三根传动杆,杆的端部安装有滚轴。定义传动杆上的滚轴刚与冲击杆接触的时刻为初始时刻t0,随着传动盘转动,传动杆带动冲击杆旋转,从而使冲击头所在的一端抬起;在某时刻t1,传动杆上的滚轴与冲击杆分离,此时冲击头下落击中疲劳试件,完成一次冲击激励。假设驱动旋转电机的转速为n,由于传动杆有三根,因此在传动盘旋转一周的过程中,将会经历三次完整的接触-分离过程,也即冲击头会施加三次冲击激励,故冲击激励频率为f=3n。通过调节旋转驱动电机的转速n,可以精确调节冲击激励频率f。应当注意的是,在t1时刻滚轴与冲击杆分离后,冲击头在重力作用下下落,从冲击头开始下落到与疲劳试件接触,根据刚体转动动力学解得其中g为当地重力加速度,θ0为冲击头开始下落时冲击杆与水平方向的夹角。若要传动盘与冲击杆之间不发生干扰,则需要保证

9、所述冲击发生系统所产生的作用于疲劳试件的冲击能量,可以通过选取不同的配重质量来进行调节。根据能量守恒定律,w=(m1δh1+m2δh2+m3δh3)g,其中w为冲击能量,m1为冲击杆质量,h1为冲击杆重心下降距离,m2为冲击头质量,h2为冲击头下降距离,m3为配重质量,h3为配重质量下降距离。在其余参数确定的情况下,通过调节配重质量m3,可以调节作用于疲劳试件的冲击能量w。

10、所述冲击头作用在疲劳试件上的冲击激励,可以通过三维平移升降台来进行位置调节,保证冲击点的位置精度。通过升降台的垂直调节,保证在自然状态下冲击头与疲劳试件接触时,冲击杆处于水平状态,通过水平尺或激光水平仪进行测量调节,保证平行度误差不超过0.5mm/m,此时产生的冲击激励会垂直施加给疲劳试件;随后通过平移台进行水平调节,可以精确调节冲击点的位置,调节精度保证在0.02mm之内。

11、所述传动盘的端部安装有滚轴,用以减小与冲击杆接触时产生的摩擦。当传动盘与冲击杆接触时,端部的滚轴在冲击杆上滚动,避免了滑动摩擦造成的磨损与噪音等情况。

12、所设计的疲劳试件使用夹持工装进行夹持与固定,通过不同的夹持方式,可以实现对于不同边界条件情况的模拟。对于一端固支的边界条件,可以通过单件夹持工装进行固定,模拟悬臂梁的边界条件;在某些情况下,例如需要凸显出温度等环境因素对试件的应力状态影响时,可以通过两件夹持工装进行固定,模拟固支梁的边界条件。

13、所述振动发生系统与冲击发生系统配合,可以方便地实现在同一套系统内进行冲击-振动耦合试验。在进行振动疲劳试验时,疲劳试件通过转接工装安装在振动试验台上,施加以振动激励;冲击发生系统安装在地轨上,与振动发生系统相配合。在试件进行完一段时间的振动试验后,无需将试件拆除,即可在同一套工装上进行冲击试验。

14、本发明的一种可调节冲击-振动耦合疲劳试验方法,其工作过程包括以下步骤:

15、步骤s1、安装:打开控制主机开关,连接振动试验台;将转接板用螺钉固连在振动试验台上,将夹持工装用螺钉固连在转接板上,根据试验所需要的边界条件来选择夹持工装的数量以及夹持方式,将疲劳试件安装在夹持工装上;根据疲劳试件的大致高度和位置,初步选取三维平移升降台的安装位置,将其安装在地轨上;将转接架安装在三维平移升降台上;将冲击杆上的安装孔与转接架上的安装孔对心安装,在冲击杆的长端依次安装配重质量和冲击头,安装完毕后使冲击杆自然下垂与疲劳试件接触;根据三维平移升降台的安装位置,将支架安装在地轨上,传动盘安装在支架上,在传动盘周围探出的传动杆的末端安装滚轴,保证滚轴能够与冲击杆接触;

16、之后进行测量分析系统的安装,在疲劳试件的危险位置,一般是削弱槽等易造成应力集中的位置附近布置粘贴应变片,利用应变分析仪进行应变测量;在疲劳试件以及振动试验台的合理位置布置粘贴加速度传感器,监测试验过程中的加速度响应以及传递函数;

17、步骤s2、调节:对三维平移升降台进行调节,首先调节垂直方向,使冲击杆在自然下垂时呈水平,此时冲击头与疲劳试件即是垂直接触,利用水平尺或激光水平仪保证此步骤中冲击杆的水平;接着进行水平面内的调节,根据所需要的冲击激励加载位置,选取合理的冲击头敲击点;

18、之后调节支架与三维平移升降台在地轨上的安装距离,保证在滚轴与冲击杆脱离的时刻,传动杆是水平状态;

19、步骤s3、试验与测量:试验分为振动试验与冲击试验。在进行振动试验时,打开控制主机开关,连接振动试验台,通过振动试验台输出正弦振动、随机振动等不同激励;在试验过程中通过应变分析仪监测疲劳试件危险点的应力应变值,通过数据采集仪监测加速度传感器的实时测量值,据此判断疲劳试件失效时间;在进行冲击试验时,启动旋转驱动电机,带动传动盘旋转,传动盘上均匀分布的三根传动杆端部的滚轴依次与冲击杆相接触;随着传动盘转动,带动冲击杆绕轴转动,从而使安装有配重质量和冲击头的一端抬起;当滚轴与冲击杆脱离时,冲击头在配重质量的带动下下落,施加冲击激励给疲劳试件,完成一次冲击;随后第二根传动杆末端的滚轴继续与冲击杆相接触,经历接触-脱离的完成过程,进行一次冲击。在传动盘旋转一周的过程中,将会施加给疲劳试件三次完整的冲击激励。

20、本发明与现有技术相比具有以下优点:

21、(1)通过设计冲击发生系统,提供了一种新的冲击疲劳试验工作原理以及系统布置安装方式,以实现与振动试验台的工作配合,能够满足在同一种安装状态下,无需重复拆卸疲劳试件改变其安装状态,即可完成冲击-振动耦合试验的试验系统;

22、(2)可以通过调节冲击发生系统中旋转驱动电机的转速n,可以精确调节所施加给疲劳试件的冲击激励频率f;

23、(3)可以通过选取不同的配重质量,调节作用于疲劳试件的冲击能量w;

24、(4)可以通过调节三维平移升降台,实现对冲击点的三维调节,保证冲击头的冲击方向与疲劳试件相垂直,角度误差可控制在0.5°范围内;可以精确调节冲击点的平面位置,调节精度控制在0.02mm范围内;

25、(5)可以通过选取不同的夹持方式,实现对于不同边界条件情况的模拟。对于一端固支的边界条件,可以通过单件夹持工装进行固定,模拟悬臂梁的边界条件;在某些情况下,例如需要凸显出温度等环境因素对试件的应力状态影响时,可以通过两件夹持工装进行固定,模拟固支梁的边界条件。

26、本发明通过振动发生系统与冲击发生系统相配合,能够实现在一套系统中对疲劳试件进行冲击-振动耦合试验,可以调节控制冲击激励的频率、幅值以及冲击点的位置,实现对于不同边界条件的模拟。

- 还没有人留言评论。精彩留言会获得点赞!