一种电路板贴片用厚度检测装置的制作方法

1.本发明属于电路板检测领域,尤其涉及一种电路板贴片用厚度检测装置。

背景技术:

2.电路板的名称有:陶瓷电路板,氧化铝陶瓷电路板,氮化铝陶瓷电路板,线路板,pcb板,铝基板,高频板,厚铜板,阻抗板,pcb,超薄线路板,超薄电路板和印刷(铜刻蚀技术)电路板等。电路板使电路迷你化和直观化,对于固定电路的批量生产和优化用电器布局起重要作用。电路板可称为印刷线路板或印刷电路板,fpc线路板又称柔性线路板,柔性电路板是以聚酰亚胺或聚酯薄膜为基材制成的一种具有高度可靠性的可挠性印刷电路板。具有配线密度高、重量轻、厚度薄和弯折性好的特点。软硬结合板-fpc与pcb的诞生与发展,催生了软硬结合板这一新产品。因此,软硬结合板,就是柔性线路板与硬性线路板,经过压合等工序,按相关工艺要求组合在一起,形成的具有fpc特性与pcb特性的线路板。

3.目前对电路板的厚度进行检测时,大多都是人工使用刻度器进行量取,或者采用夹持式卡尺进行测量,此种方式测量不够准确,且卡尺在人工夹持时可能会由于用力过大导致电路板发生形变,影响测量精度。

技术实现要素:

4.本发明实施例的目的在于提供一种电路板贴片用厚度检测装置,旨在解决目前对电路板的厚度进行检测时,大多都是人工使用刻度器进行量取,或者采用夹持式卡尺进行测量,此种方式测量不够准确,且卡尺在人工夹持时可能会由于用力过大导致电路板发生形变,影响测量精度。

5.本发明实施例是这样实现的,一种电路板贴片用厚度检测装置,包括:检测台,以及用于度量厚度的刻度板,所述电路板贴片用厚度检测装置还包括:操作箱,所述操作箱上开设有进料开口,所述检测台滑动连接在所述进料开口内部;定位组件,设置于所述检测台上,所述定位组件用于对电路板进行夹持;开槽,开设于所述操作箱上,所述开槽中滑动设置有指示标,所述指示标与所述刻度板相互配合;检测组件,设置于所述操作箱内部,所述检测组件用于根据电路板的厚度,自动控制所述指示标在所述刻度板上移动;其中,所述检测组件包括:第二电机,安装在所述操作箱内部,所述第二电机的输出端连接有第一齿轮;第一齿板,设置于所述检测台侧部,所述第一齿板与所述第一齿轮相互配合。

6.作为本发明更进一步的方案,所述定位组件包括:卡位板,安装在所述检测台上,所述卡位板内部设置有控制槽;第一电机,安装在所述控制槽内部,所述第一电机的输出端连接有第一螺杆;

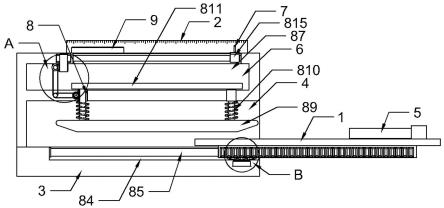

控制槽;53-第一电机;54-第一螺杆;55-第一螺纹块;56-第一夹板;57-第二夹板;6-开槽;7-指示标;8-检测组件;81-第二电机;82-第一齿轮;83-第一齿板;84-导槽;85-导杆;86-滑动板;87-控制腔;88-滑动杆;89-压板;810-弹簧;811-挡板;812-第二齿板;813-第二齿轮;814-第二螺杆;815-第二螺纹块;816-第一锥齿轮;817-第二锥齿轮;818-传输带;9-显示板。

具体实施方式

15.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

16.以下结合具体实施例对本发明的具体实现进行详细描述。

17.如图1所示,在本发明实施例中,一种电路板贴片用厚度检测装置,包括:检测台1,以及用于度量厚度的刻度板2,所述电路板贴片用厚度检测装置还包括:操作箱3,所述操作箱3上开设有进料开口4,所述检测台1滑动连接在所述进料开口4内部;定位组件5,设置于所述检测台1上,所述定位组件5用于对电路板进行夹持;开槽6,开设于所述操作箱3上,所述开槽6中滑动设置有指示标7,所述指示标7与所述刻度板2相互配合;检测组件8,设置于所述操作箱3内部,所述检测组件8用于根据电路板的厚度,自动控制所述指示标7在所述刻度板2上移动;其中,所述检测组件8包括:第二电机81,安装在所述操作箱3内部,所述第二电机81的输出端连接有第一齿轮82;第一齿板83,设置于所述检测台1侧部,所述第一齿板83与所述第一齿轮82相互配合。

18.在该电路板贴片用厚度检测装置使用时,将电路板置于检测台1上,定位组件5对电路板进行夹持与固定,随后检测组件8会带动检测台1和电路板进入到进料开口4内部,则在电路板进入进料开口4后,检测组件8会根据电路板的厚度来带动指示标7移动,使指示标7在刻度板2上显示出电路板的厚度,装置整体自动化程度高,检测组件8会自动带动电路板进入操作箱3内部,并自动对电路板的厚度进行检测,检测方式简单,无需多余的手动操作,自动化程度高,减少手动加压的误差。

19.如图1至图6所示,在本发明实施例中,所述定位组件5包括:卡位板51,安装在所述检测台1上,所述卡位板51内部设置有控制槽52;第一电机53,安装在所述控制槽52内部,所述第一电机53的输出端连接有第一螺杆54;第一螺纹块55,螺纹连接在所述第一螺杆54上,所述第一螺纹块55上安装有第一夹板56;第二夹板57,安装在所述卡位板51一侧,所述第一夹板56与第二夹板57相互配合。

20.使用时,将电路板放置在检测台1上,并使电路板的其中两条相邻边分别顶靠在卡

位板51和第二夹板57上,随后第一电机53运转,第一电机53会带动第一螺杆54旋转,并通过第一螺杆54与第一螺纹块55之间的螺纹啮合关系来带动第一螺纹块55移动,进而带动第一夹板56移动,利用第一夹板56实现对电路板的夹持操作。

21.如图1至图6所示,在本发明实施例中,所述进料开口4内部设置有导槽84,所述导槽84内部设置有导杆85,所述导杆85上滑动连接有滑动板86,所述滑动板86与所述检测台1相连,所述第一齿板83安装在所述检测台1侧部。

22.如图1至图6所示,在本发明实施例中,所述检测组件8还包括:控制腔87,开设于所述操作箱3内部,所述控制腔87与进料开口4之间滑动连接有一组滑动杆88,所述滑动杆88一端安装有压板89,所述滑动杆88另一端安装有挡板811;弹簧810,套设于一组所述滑动杆88上,所述压板89和进料开口4的内壁均与所述弹簧810相互配合;传输组件,设置于所述操作箱3内部,所述传输组件用于通过滑动杆88的移动来带动指示标7移动。

23.在本发明实施例中,所述压板89上与电路板相接触的边为斜边。

24.将压板89的与电路板相接触的边设置为斜边,可以保证电路板进入到压板89下方时,不会被压板89的侧壁所阻碍,防止压板89挡住电路板的移动路径,导致无法对电路板的厚度进行检测。

25.如图1至图6所示,在本发明实施例中,所述传输组件包括:第二齿板812,安装在其中一根所述滑动杆88侧部,所述操作箱3内部转动连接有第二齿轮813,所述第二齿板812与第二齿轮813相互啮合;第二螺杆814,转动连接在所述操作箱3内部,所述第二螺杆814上螺纹连接有第二螺纹块815,所述第二螺纹块815与所述指示标7相连接;第一锥齿轮816和第二锥齿轮817,转动连接在所述控制腔87内部,所述第一锥齿轮816与第二锥齿轮817相互啮合,所述第一锥齿轮816与第二螺杆814之间,以及第二锥齿轮817与第二齿轮813之间均套设有传输带818。

26.在本发明实施例中,所述操作箱3上还设置有显示板9,所述显示板9与所述检测组件8相互配合。

27.待定位组件5将电路板固定好后,第二电机81会带动第一齿轮82旋转,进而通过第一齿轮82与第一齿板83之间的啮合关系来带动滑动板86移动,进而带动检测台1进入到进料开口4中,则在进入的过程中,由于压板89上与电路板相接触的边为斜边,因此电路板会将压板89向上推起,并控制滑动杆88向上移动,使弹簧810被压缩,则在滑动杆88移动时,会通过第二齿板812来驱动第二齿轮813旋转,进而通过传输带818来带动第二锥齿轮817旋转,则第二锥齿轮817会驱动第一锥齿轮816同步转动,再通过传输带818带动第二螺杆814旋转,第二螺杆814在旋转时会带动第二螺纹块815移动,进而带动指示标7移动,以此来实现根据电路板的厚度来控制指示标7自动移动的效果。

28.综上,在该电路板贴片用厚度检测装置使用时,将电路板置于检测台1上,定位组件5对电路板进行夹持与固定,随后检测组件8会带动检测台1和电路板进入到进料开口4内部,则在电路板进入进料开口4后,检测组件8会根据电路板的厚度来带动指示标7移动,使指示标7在刻度板2上显示出电路板的厚度,装置整体自动化程度高,检测组件8会自动带动

电路板进入操作箱3内部,并自动对电路板的厚度进行检测,检测方式简单,无需多余的手动操作,自动化程度高,减少手动加压的误差。

29.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1