适用固体发动机强干扰激励模拟测试系统的制作方法

本发明涉及固体发动机,具体地,涉及一种适用固体发动机强干扰激励模拟测试系统。

背景技术:

1、固体发动机工作过程中,推进剂燃烧产生的一部分能量与声场耦合,产生不规则、周期性的压强振荡,造成发动机偏离设计状态,甚至压强激增导致发动机解体,这种由燃烧造成的不规则振荡且不断发展的过程称之为不稳定燃烧,是制约固体发动机发展的重要基础技术难题之一。近年来,防空反导导弹固体发动机为提高性能采用大装填、高压强、大长径比等设计,导致不稳定燃烧问题时有发生,对导弹的制导和控制都带来了消极影响。

2、理论研究结果表明,固体发动机中存在多种增益与阻尼因素、主要的增益因素包括推进剂的燃烧增益、声涡耦合,主要的阻尼因素包括粒子阻尼、喷管阻尼等,是否会出现不稳定现象并维持压强振荡是各种因素综合作用的结果。声不稳定是目前最为普遍的一种形式,即压强振荡频率与发动机声腔固有频率相耦合。但由于真实固体发动机工作过程中内部呈现高温高压状态,无法采用普通外部激励方式研究其工作过程中不同阶段系统内部声腔动力学特性。

3、综上所述,固体发动机非稳定燃烧的关键点和难点在于:1)真实发动机工作过程中内部高温高压,无法通过普通外部激励获得其内部真实工作状态声腔模态特性(振型、频率、阻尼);2)真实固体火箭发动机工作时间较短(通常几十秒),在内部高压状态下,很难精确实现对其不同工作阶段进行外部瞬时强激励。

4、公开号为cn115683596a的专利文献公开了一种用于固体发动机燃气阀的抗干扰高精度推力测试装置,包括:试验台、摆动装置、进气装置和定位装置,摆动装置固定在水平放置的试验台上,进气装置安装在所述摆动装置上,且进气装置可在摆动装置的驱动下,在垂直面内摆动一定角度;定位装置用于燃气阀的定位和推力的测量,令燃气阀的轴线垂直于试验台;燃气从进气装置进入燃气阀,进气装置上设置有压力测量装置用于测量燃气阀的进气压力。但是该专利文献仍然存在无法通过普通外部激励获得其内部真实工作状态声腔模态特性的缺陷。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种适用固体发动机强干扰激励模拟测试系统。

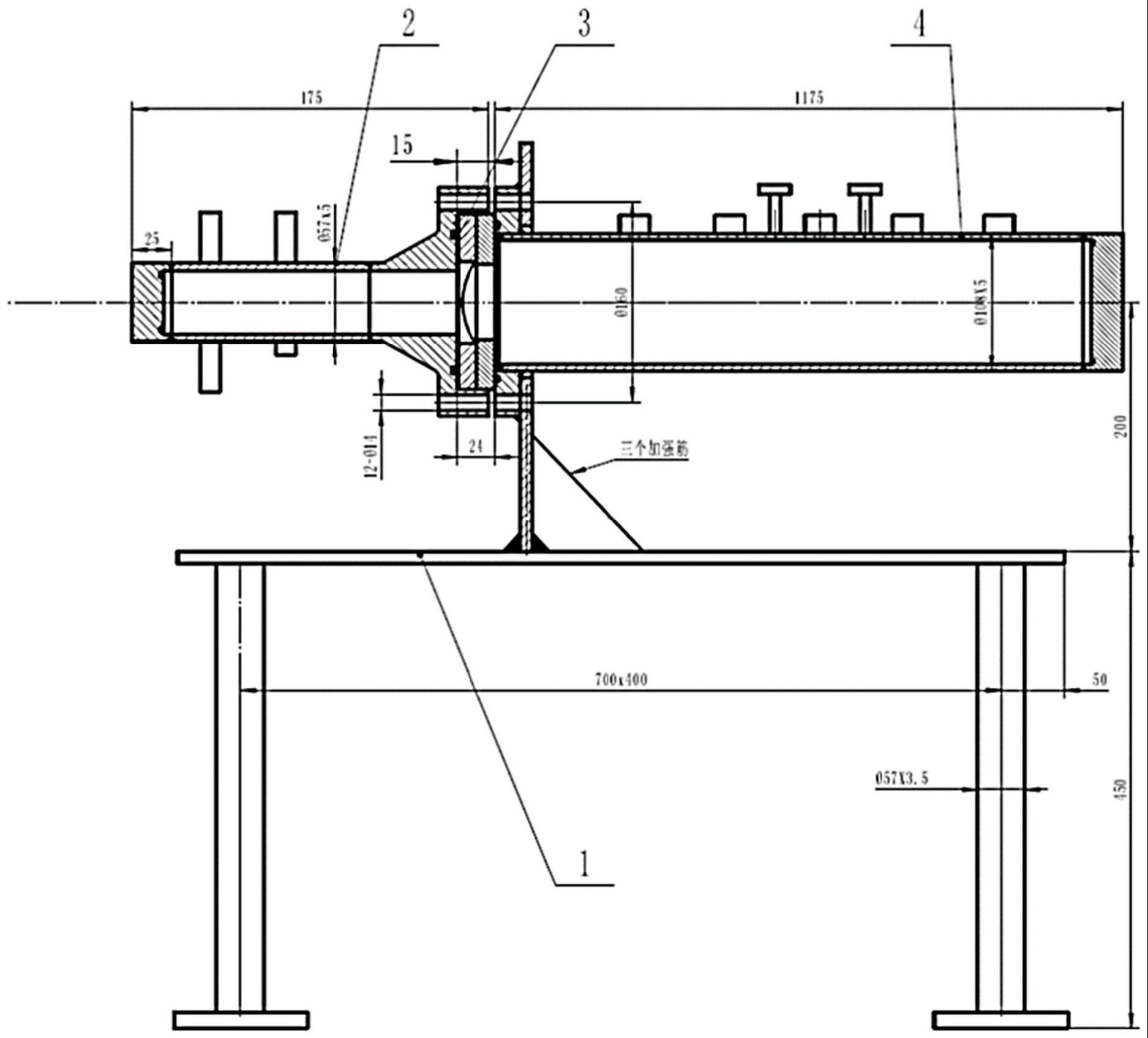

2、根据本发明提供的一种适用固体发动机强干扰激励模拟测试系统,包括:高压气体发生腔体、模拟发动机腔体、爆破片装置以及测试系统;

3、所述模拟发动机腔体与所述高压气体发生腔体相连接;

4、所述爆破片装置设置在所述高压气体发生腔体和所述模拟发动机腔体之间,所述爆破片装置用于隔开所述高压气体发生腔体和所述模拟发动机腔体的腔体空间;

5、所述测试系统设置在所述模拟发动机腔体上,所述测试系统用于测量试验中所述模拟发动机腔体内的压力振荡。

6、优选的,还包括输送系统;

7、所述高压气体发生腔体和所述模拟发动机腔体均与所述输送系统连通设置,所述输送系统用于向所述高压气体发生腔体和所述模拟发动机腔体内输入气体。

8、优选的,还包括连接工装;

9、所述高压气体发生腔体和所述模拟发动机腔体设置在所述连接工装上,所述高压气体发生腔体和所述模拟发动机腔体通过所述连接工装连接。

10、优选的,还包括发火控制系统;

11、所述发火控制系统连接所述高压气体发生腔体,所述发火控制系统用于控制所述高压气体发生腔体内的点火。

12、优选的,所述爆破片装置包括高压反拱爆破膜片和高压反拱膜片夹持器;

13、所述高压反拱膜片夹持器可拆卸设置在所述高压气体发生腔体和所述模拟发动机腔体之间,所述高压反拱爆破膜片固定设置在所述高压反拱膜片夹持器上;

14、所述高压反拱爆破膜片用于隔开所述高压气体发生腔体和所述模拟发动机腔体的腔体空间。

15、优选的,所述测试系统包括若干个压力传感器;

16、所述模拟发动机腔体上沿其轴向均匀间隔连通设置有若干个传感器接头;

17、测量时,所述压力传感器通过所述传感器接头连接在所述模拟发动机腔体上。

18、优选的,所述输送系统包括甲烷气瓶和压缩空气瓶;

19、所述高压气体发生腔体和所述模拟发动机腔体上均连通设置有进气接头;

20、充气时,所述甲烷气瓶通过所述进气接头与所述高压气体发生腔体连接,所述压缩空气瓶通过所述进气接头与所述高压气体发生腔体和/或所述模拟发动机腔体连接。

21、优选的,所述输送系统还包括压力表;

22、所述高压气体发生腔体和所述模拟发动机腔体上均设置有压力表接头;

23、充气时,所述压力表通过所述压力表接头与所述高压气体发生腔体和/或所述模拟发动机腔体连接。

24、优选的,还包括控制组件,

25、所述控制组件连接所述测试组件和所述发火控制系统。

26、优选的,所述连接工装包括试验台架和连接法兰;

27、所述连接法兰设置在所述试验台架上,所述高压气体发生腔体、所述爆破片装置以及所述模拟发动机腔体通过所述连接法兰连接。

28、与现有技术相比,本发明具有如下的有益效果:

29、1、本发明通过采用可燃气体产生高温高压脉冲冲击信号,不仅压力值方便调节,而且点火时刻可以精确控制,而且试验中没有多余物产生,结构工艺相对简单,生产成本低,装配方法简便,经济效用好;

30、2、本发明通过设计不同破膜时间及初始环境研究不同类型发动机工作过程中内部声场模态及增益阻尼参数变化规律,从而为后续优化改进固体发动机结构设计提供技术支撑;

31、3、本发明采用可燃气体模拟爆炸高温高压气体,不仅安全,而且压力精确可控,另外,试验过程中没有多余物产生,试验后通过简单更换膜片即可重复使用,可以方便研究固体发动机工作过程中内部特性,从而为研究实际固体发动机燃烧振荡问题提供数据支撑;

32、4、本发明能够满足固体发动机工作过程中不同时刻对其提供精确可控外部强激励,采取耐高温高压压力传感器测量得到不同阶段发动机声腔压力振荡数据,通过分析压力振荡数据即可获得发动机工作过程中内部声腔动力学特性参数,从而为优化改进固体发动机设计、消除飞行中不稳定燃烧提供数据支撑。

技术特征:

1.一种适用固体发动机强干扰激励模拟测试系统,其特征在于,包括:高压气体发生腔体(1)、模拟发动机腔体(2)、爆破片装置(3)以及测试系统;

2.根据权利要求1所述的适用固体发动机强干扰激励模拟测试系统,其特征在于,还包括输送系统;

3.根据权利要求1所述的适用固体发动机强干扰激励模拟测试系统,其特征在于,还包括连接工装(4);

4.根据权利要求1所述的适用固体发动机强干扰激励模拟测试系统,其特征在于,还包括发火控制系统;

5.根据权利要求1所述的适用固体发动机强干扰激励模拟测试系统,其特征在于,所述爆破片装置(3)包括高压反拱爆破膜片(301)和高压反拱膜片夹持器(302);

6.根据权利要求1所述的适用固体发动机强干扰激励模拟测试系统,其特征在于,所述测试系统包括若干个压力传感器(5);

7.根据权利要求2所述的适用固体发动机强干扰激励模拟测试系统,其特征在于,所述输送系统包括甲烷气瓶(7)和压缩空气瓶(8);

8.根据权利要求7所述的适用固体发动机强干扰激励模拟测试系统,其特征在于,所述输送系统还包括压力表(10);

9.根据权利要求4所述的适用固体发动机强干扰激励模拟测试系统,其特征在于,还包括控制组件,

10.根据权利要求3所述的适用固体发动机强干扰激励模拟测试系统,其特征在于,所述连接工装(4)包括试验台架(401)和连接法兰(402);

技术总结

本发明提供了一种适用固体发动机强干扰激励模拟测试系统,包括:高压气体发生腔体、模拟发动机腔体、爆破片装置以及测试系统;模拟发动机腔体与高压气体发生腔体相连接;爆破片装置设置在高压气体发生腔体和模拟发动机腔体之间,爆破片装置用于隔开高压气体发生腔体和模拟发动机腔体的腔体空间;测试系统设置在模拟发动机腔体上,测试系统用于测量试验中模拟发动机腔体内的压力振荡。本发明采用可燃气体模拟爆炸高温高压气体,不仅安全,而且压力精确可控。

技术研发人员:刘陆广,史晓鸣,夏鹏,赵如意,李海东,沈奕哲

受保护的技术使用者:上海机电工程研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!