一种具有多工位定向检测功能电机扭矩检测设备的制作方法

本发明涉及电机扭矩检测,具体为一种具有多工位定向检测功能电机扭矩检测设备。

背景技术:

1、电机是一种工业上大量使用的旋转动力来源,在一些特定场合中,电机的扭矩是一个重要的参数,例如一些步进电机或定角度定功率的伺服电机,都需要相对稳定的力矩输出,力矩的波动不能很大。

2、现有技术中,转矩的检测都是通过扭矩传感器进行,其核心原理是传感器内有一个沿圆周方向扭转的应变片,对外输出压变信号,因为扭转变形发生在圆周变形方向,应变片的制造误差会影响检测精度,至少片状部件弯曲后内外表面不再长度相等,少量的温度变化即可让圆弧弯曲度发生一定改变,会在最终结果中造成影响,所以,扭转的力矩传感器比直线位移的力传感器精度一般都要低一些。尽管目前的扭矩传感器的测量精度能够满足现在高精度电机的力矩测量需求,但是,随着电机行业的进一步发展,在一些半导体场合使用的微型电机的力矩稳定性能要求不断提升,如果相应的扭矩检测手段不能更新,那么会制约电机的精度提升。

3、并且,目前的电机扭矩测试中,一般都是需要将扭矩传感器和待测电机手动安装,调配方位角度,制约检测效率。

技术实现思路

1、本发明的目的在于提供一种具有多工位定向检测功能电机扭矩检测设备,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:

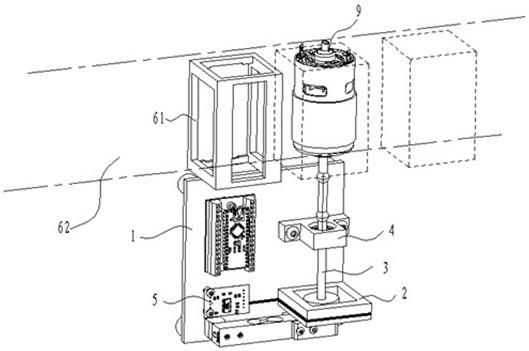

3、一种具有多工位定向检测功能电机扭矩检测设备,扭矩检测设备包括基板、平移转换组件、转子组件、移载框、输送线,基板竖直固定,基板上方设置水平的输送线,输送线上设置若干移载框,平移转换组件设置在基板表面,移载框上放置待测电机,待测电机输出轴朝下,转子组件连接平移转换组件和位于平移转换组件上方的待测电机,转子组件将待测电机转矩在平移转换组件上转换为直线作用力。

4、电机被一个个挂载到移载框内,移载框随输送线前进,运动到测试位的电机接入转子组件,进行转动力矩输出的测试,测试完毕后的待测电机被移载框载送着离开,在后续工位上被取走,电机在放入移载框时,电极位置使用电极线夹咬住即可,外部供电线可以在小范围内被拖拽移动,传统的电机扭矩测量都是直接使用扭矩传感器进行检测,检测的是转动方向的扭转力,直接的检测部件例如应变片的变形也都是沿圆周方向的,材料圆周方向的变形不稳定或者有变形偏差时就会导致检测结果的误差,所以,圆周方向的力测量精度一般都低于直线方向测量力时的精度,本技术通过平移转换组件将转子组件上获得的电机转矩转变为一个直线的位移,从而只需要检测直线位移的力度即可反映电机扭矩随时间变化的情况,直线位移力度的检测精度较高。

5、平移转换组件包括矩形环、压变器、弹性体,压变器有若干个且构成圆周对称的四边形分布,压变器通过连杆固定到基板上,所有压变器均位于同一个水平面内,压变器中央设置水平方向浮动的矩形环,矩形环通过弹性体浮动安装在压变器包围圈中,矩形环内圈与转子组件啮合,矩形环外围还设有旋转限位件。

6、转子组件将转动传递到矩形环促使其进行直线的移动,矩形环的直线移动会至少在一个方向上的压变器中产生压力,压变器将该压力输出,配合转子组件在矩形环上施力的力臂就获得力矩参数,旋转限位件是一个交叉十字的轨道,旋转限位件一部分构成一条直线轨道夹在矩形环的两个相对的侧边上,之后该部分在一个与其垂直的轨道上滑动,从而实现允许矩形环沿四条边直线移动而将旋转自由度完全限制。

7、转子组件包括承接轴、万向中间轴、终段轴、末端转子,终段轴竖直,终段轴具有竖直导向结构,终段轴下端固定末端转子,末端转子与矩形环内圈啮合,承接轴转动安装到基板上,承接轴上端与待测电机输出轴传动,承接轴靠近平移转换组件的一端通过万向中间轴与终段轴连接,万向中间轴与承接轴、终段轴的连接均采用万向联轴器,

8、终段轴具有沿水平方向推挤使其紧贴矩形环内圈的推挤力。

9、待测电机进入测试工位后,电机输出轴与承接轴同步转动,万向中间轴的存在可以允许终段轴进行水平方向的迁移而保持终段轴和电机输出轴之间的传动关系,终段轴轴线被转动限位而保持竖直姿态,终段轴被水平方向上推挤从而可以保持末端转子和矩形环的啮合,让末端转子一直沿矩形环内圈啮合,末端转子的转动推动矩形环沿水平方向进行平移,末端转子与矩形环内圈啮合位置的推力被转为水平方向在压变器的某一边上产生压力,获得推力数据,乘以末端转子的半径获得力矩随时间的曲线。

10、应当注意的是,终段轴水平方向的迁移不能使用末端转子在矩形环上滚动时的轴线迁移趋势,只能是与矩形环相独立的固定路径作用力才能够让矩形环的水平受力充分体现转子组件上的力矩,另外,将终段轴和末端转子轴线进行水平方向的迁移而出于矩形环进行循环平移的考虑,如果终段轴和末端转子轴线就与待测电机轴线同轴,那么,末端转子的转动是在一个固定位置进行的,矩形环会做较大范围的水平移动,压变器很难需要在较长的尺度上维持恒定的反作用力,因为弹性体被挤压严重会发生较大的弹性力的变化,而如果为了让压变器只进行小距离的受压作用力,则矩形环就需要做的很小,只略微大于末端转子的外接正方形,而这样的话,又会出现末端转子转动很小的角度就切换到矩形环内圈的另一条边上进行啮合,在边切换的瞬间,尽管可以将两个方向上压变器的信号进行拼接,但是机械方面的力波动是比较难克服的,所以测试误差就显著增大,甚至还不如直接使用扭转力矩测量器件直接进行测量来的误差少,不符合本技术的原始期望,所以,终段轴轴线进行水平的独立迁移,可以保持矩形环较少的平移距离情况下,又能够让待测电机输出轴较长一段时间的转矩输出在矩形环的一条边上就测量得出。

11、终段轴水平方向的轴线平移牵引力来自于牵引轴套,牵引轴套套住终段轴,牵引轴套具有预设的矩形运动路径,牵引轴套预设路径与矩形环的内圈为相似四边形。

12、使用连杆部件即可将一个旋转运动转变为一个固定端点的矩形输出,这是连杆设计人员能够进行的设计,在此不做赘述,基板上可以自带一个电机加一套连杆系统实现这一过程。

13、扭矩检测设备还包括配型圈,转子组件还包括配型转子,配型圈安装在基板上,配型圈内圈为正方形,配型转子外轮廓为等宽三角形,配型转子固定在终段轴的中间位置,配型转子位于配型圈内且与配型圈内圈接触,配型转子等宽三角形宽度等于配型圈内圈边长。

14、配型转子和终段轴同步转动,在转动过程中,配型转子由于外轮廓被限位,其转动中心会进行一个四边形的路径变化,并且,配型转子在配型圈内的转动只要控制表面摩擦系数较小,配型转子基本不受到配型圈施加的转动阻力,也就是待测电机的输出扭矩可以全部传递到末端转子上,配型转子中心点与终段轴轴线重合,配型转子的中心点迁移也就带着终段轴进行保持竖直的水平迁移,配型转子自身作顺时针转动时,其轴线会进行绕正方形的逆时针迁移,与末端转子在矩形环内圈的运行行为一致,却又是独立的且不等于末端转子在矩形环内圈滚动路径。这里要区分滚动和带水平作用力的驱动,就如同一个轮体在一块板上滚动时,板受到的作用力很小,并不是轮体对外的扭矩,而如果是将轮体保持与板面的接触,又为其赋予水平方向的迁移力,轮体的转动在板体上的水平作用力是其输出的扭矩对应力减去让其轴线迁移的力。

15、承接轴下端为实心结构、上端为空心结构,承接轴上端空心结构带有键槽,承接轴上端与待测电机的传动连接为轴向嵌合的键传动。

16、待测电机随移载框移动,进入到测试工位后,只需要进行竖直方向的少量移动调整即可与承接轴嵌合传动,不需要使用联轴器等器件,离开时也只需要将电机拔出即可,不需要拧螺栓等步骤,进出测试工位的速度提升,提高检测效率。

17、移载框具有升降驱动,承接轴上端轴孔为倒置的锥形,倒置锥形内表面具有朝下而逐渐收拢的导向槽,导向槽底部连接承接轴的键槽。

18、待测电机从上往下插入承接轴上端时,不一定键槽直接对齐,需要引导,圆锥内表面上除导向槽外就是凸台面,待测电机输出轴上的键在刚进入承接轴时圆周方向全是导向槽,逐渐往下过程中,导向槽收窄,电机轴随之转动,直至在末端完全与键槽对其实现嵌合,建立传动关系。

19、扭矩检测装置还包括信号远传模块,信号远传模块固定在基板上,信号远传模块与压变器电信号连接。所有的压变器信号在信号远传模块处汇总并通过有线或无线的方式传递给测试人员的数据整理设备上。

20、与现有技术相比,本发明所达到的有益效果是:本发明通过转子组件将待测电机的转矩传递到末端的平移转换组件处,末端转子进行独立的轴线迁移的同时,其转矩全用作的推动矩形环的少量平移运动,压变器检测直线压力,直线压力检测精度相比于扭转检测的精度高至少一级,末端转子轴线迁移路径是矩形,矩形环四边的压变器交替检测压力参数,且矩形环运动范围很小,压变器与矩形环之间的弹性体不产生很大的压缩变化,阻力矩基本不变;

21、待测电机通过移载框进出测试工位,多工位定向朝下取放待测电机,电机与检测设备不需要复杂的传动建立,进出快速方便。

- 还没有人留言评论。精彩留言会获得点赞!