极片检测装置的制作方法

本发明涉及电池回收,特别是涉及一种极片检测装置。

背景技术:

1、近几年随着新能源汽车行业的快速发展,新能源汽车的市场保有量也得到快速增长,随之而来的是废旧电池数量的不断增加,为了降低企业成本,同时响应国家节能环保的宣导,电池回收作为一项新兴产业逐渐发展起来。

2、电池回收过程必然涉及电芯拆解,电芯的极片需要单独回收以便二次利用。但在拆解过程中极片容易受到损伤,表现为极片表面出现划伤、黏附污渍等外观异常,因此这些极片需要被识别并剔除。目前针对极片外观异常的检测方式主要依赖拆解人员通过人眼观察,不仅劳动强度大,同时容易出现遗漏和观察误差,且在记录相关信息时对于极片外观异常程度的表述不准确,从而无法精准判断外观异常存在于极片上的具体位置、范围等信息。

技术实现思路

1、基于此,有必要提供一种极片检测装置,旨在解决现有技术劳动强度大,无法准确检测极片上外观异常的问题。

2、本技术提供一种极片检测装置,其包括:

3、一种极片检测装置,其特征在于,包括:

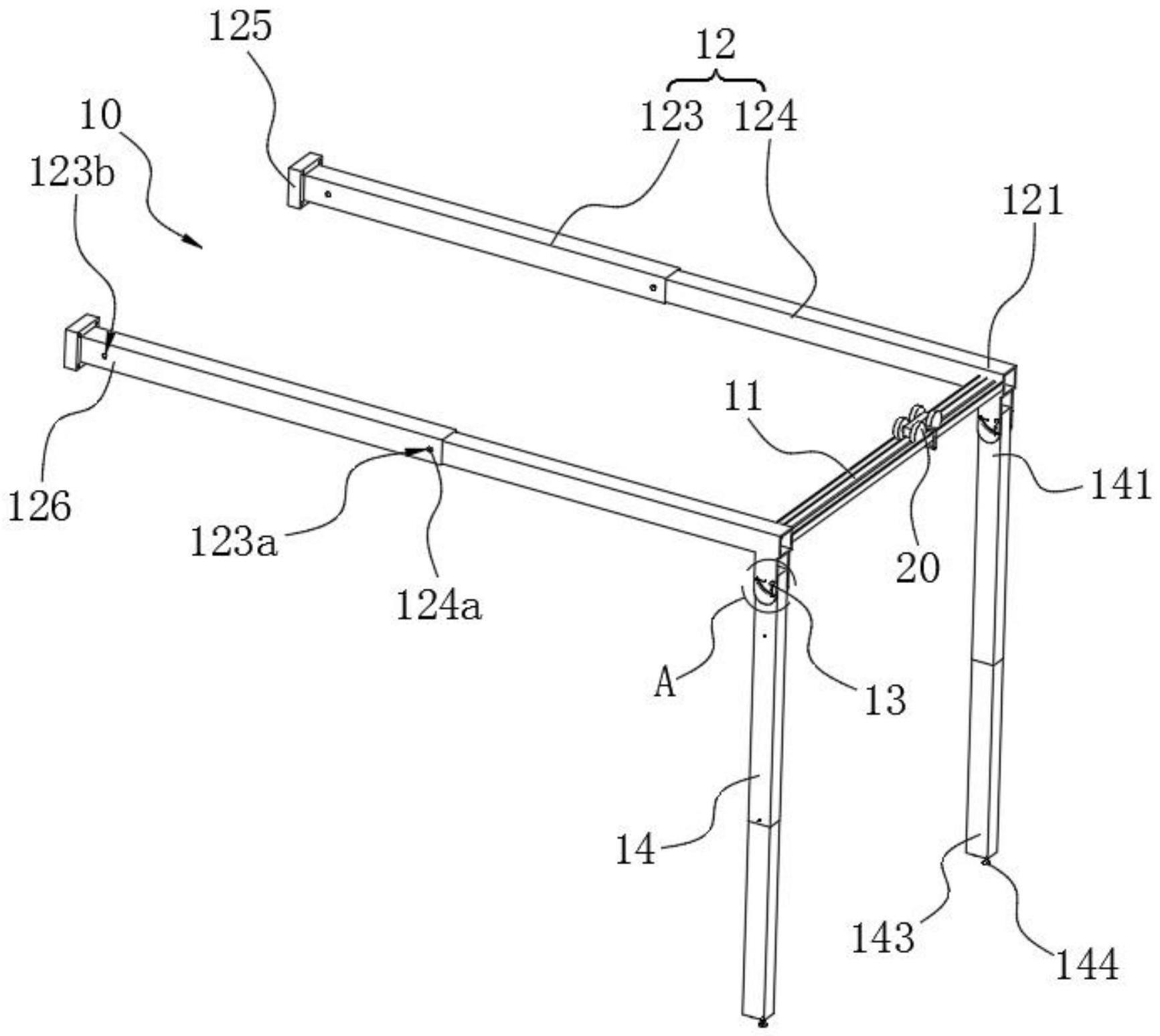

4、检测支座,所述检测支座上设有轨道;

5、移动机构,所述移动机构可移动的装设于所述轨道上;以及

6、图像采集器,所述图像采集器装设于所述移动机构上并跟随所述移动机构在所述轨道上移动,所述图像采集器用于对极片进行全景拍摄以实现所述极片的检测。

7、上述方案的极片检测装置应用于电芯拆解场合,以对待回收的极片是否存在外观异常进行检测。具体而言,使用时将检测支座安装于工作场地并置于待检测的极片上方,紧接着启动移动机构,移动机构能自行沿着轨道的一端向另一端移动,从而自动带动图像采集器完整拍摄得到极片的全景外观图像,拆解人员通过分析观察图像数据,就能够准确判断极片上存在的外观异常的具体位置、数量、面积大小等信息。相较于现有技术中依靠拆解人员人眼观察方式而言,不仅可大幅减轻劳动强度,且能够自动化且准确的检测极片上的外观异常问题,检测效率高且检测质量好。

8、下面对本技术的技术方案作进一步的说明:

9、在其中一个实施例中,所述移动机构包括运输工具和载架;所述运输工具可移动的装设于所述轨道上,所述载架装设于所述运输工具上,所述图像采集器装设于所述载架上。

10、在其中一个实施例中,所述运输工具可移动的装设于所述轨道与所述极片相背的一侧,所述载架的一端连接于所述运输工具,所述载架的另一端延伸至所述轨道与所述极片相对的一侧;

11、所述图像采集器装设于所述载架的另一端并与所述极片相对,用于拍摄所述极片的全景图像。

12、在其中一个实施例中,所述图像采集器为相机或者扫描仪。

13、在其中一个实施例中,所述轨道设有轨槽,所述运输工具包括车体和可转动的车轮,所述车体支撑于所述车轮,所述车轮可滚动的装设于所述轨槽内。

14、在其中一个实施例中,所述运输工具还包括第一减震组件,所述第一减震组件连接于所述车轮与所述车体之间。

15、在其中一个实施例中,所述移动机构还包括第二减震组件,所述第二减震组件连接于所述载架与所述运输工具之间。

16、在其中一个实施例中,所述检测支座还包括横向支撑架、转动机构和竖向支撑架,所述横向支撑架的第一端通过所述转动机构与所述竖向支撑架的第一端相连,以使所述竖向支撑架能够与所述横向支撑架相对转动实现收折或展开。

17、在其中一个实施例中,所述转动机构包括转轴,所述横向支撑架设有第一连接孔,所述竖向支撑架设有第二连接孔,所述转轴穿设于所述第一连接孔和所述第二连接孔以实现所述横向支撑架与所述竖向支撑架的连接;

18、所述第一连接孔、所述第二连接孔的孔径大于所述转轴的直径,以实现所述横向支撑架和所述竖向支撑架绕所述转轴相对转动实现收折或展开。

19、在其中一个实施例中,所述转动机构还包括导向轴,所述横向支撑架的第一端设有第一弧形通孔,所述竖向支撑架的第一端设有第二弧形通孔,所述第一弧形通孔与所述第二弧形通孔适配叠合,所述导向轴可活动的穿设于所述第一弧形通孔和所述第二弧形通孔内,并跟随所述竖向支撑架和所述横向支撑架之间的相对转动沿着所述第一弧形通孔和所述第二弧形通孔运动;

20、所述导向轴位于所述第一弧形通孔的远离所述极片的第一端时,所述横向支撑架与所述竖向支撑架处于收折状态;所述导向轴位于所述第一弧形通孔的靠近所述极片的第二端时,所述横向支撑架与所述竖向支撑架处于展开状态。

21、在其中一个实施例中,所述转动机构还包括导向轴,所述导向轴固定连接于所述竖向支撑架的第一端,所述横向支撑架的第一端设有第一弧形通孔,所述导向轴穿设在所述第一弧形通孔,所述导向轴跟随所述竖向支撑架的转动沿着所述第一弧形通孔运动;

22、所述导向轴位于所述第一弧形通孔的远离所述极片的第一端时,所述横向支撑架与所述竖向支撑架处于收折状态;所述导向轴位于所述第一弧形通孔的靠近所述极片的第二端时,所述横向支撑架与所述竖向支撑架处于展开状态。

23、在其中一个实施例中,所述转动机构还包括限位件,所述横向支撑架设有贯穿厚度方向的第一避位槽、第一锁止槽、第二避位槽和第二锁止槽,所述第一避位槽和所述第一锁止槽靠近所述第一弧形通孔的第一端设置,所述第二避位槽和所述第二锁止槽靠近所述第一弧形通孔的第二端设置,所述第一避位槽、所述第一锁止槽、所述第二避位槽和所述第二锁止槽均与所述第一弧形通孔连通;

24、当所述导向轴位于所述第一弧形通孔的远离所述极片的第一端时,所述限位件同时插置于所述第一避位槽和所述第一锁止槽内,以使所述横向支撑架与所述竖向支撑架固定于收折状态;或者

25、当所述导向轴位于所述第一弧形通孔的靠近所述极片的第二端时,所述限位件同时插置于所述第二避位槽和所述第二锁止槽内,以使所述竖向支撑架与所述横向支撑架固定于展开状态。

26、在其中一个实施例中,所述横向支撑架和所述竖向支撑架均设有贯穿厚度方向的第一避位槽、第一锁止槽、第二避位槽和第二锁止槽,且两个所述第一避位槽、两个所述第一锁止槽、两个所述第二避位槽和两个所述第二锁止槽的位置分别一一对应;所述第一避位槽和所述第一锁止槽靠近所述第一弧形通孔的第一端和所述第二弧形通孔的第一端设置,所述第二避位槽和所述第二锁止槽靠近所述第一弧形通孔的第二端和所述第二弧形通孔的第二端设置,所述第一避位槽、所述第一锁止槽、所述第二避位槽和所述第二锁止槽均与所述第一弧形通孔和所述第二弧形通孔连通;

27、当所述导向轴位于所述第一弧形通孔和所述第二弧形通孔的远离所述极片的第一端时,所述限位件同时插置于所有所述第一避位槽和所述第一锁止槽内,以使所述横向支撑架与所述竖向支撑架固定于收折状态;或者

28、当所述导向轴位于所述第一弧形通孔和所述第二弧形通孔的靠近所述极片的第二端时,所述限位件同时插置于所有所述第二避位槽和所述第二锁止槽内,以使所述竖向支撑架与所述横向支撑架固定于展开状态。

29、在其中一个实施例中,所述横向支撑架包括第一支撑杆和第二支撑杆,所述第一支撑杆设有容置孔,所述第二支撑杆可滑动的插置于所述容置孔内;

30、且所述第一支撑杆的两端分别设有第一定位孔和第二定位孔,所述第二支撑杆还设有弹性限位件;

31、当所述第二支撑杆在所述容置孔内可滑动插置使得弹性限位件插接于所述第一定位孔内时,第二支撑杆相对所述第一支撑杆拉伸展开;

32、当所述第二支撑杆在所述容置孔内可滑动插置使得弹性限位件插接于所述第二定位孔内时,第二支撑杆相对所述第一支撑杆收叠。

33、在其中一个实施例中,所述横向支撑架的第二端设置有固定座,所述固定座用于与支撑物的壁面装配固定。

34、在其中一个实施例中,所述竖向支撑架的第二端设置有可伸缩调节的支撑脚。

- 还没有人留言评论。精彩留言会获得点赞!