一种电容器击穿故障实时监测系统和实时监测方法与流程

本发明属于电力自动化,具体涉及一种电容器击穿故障实时监测系统和实时监测方法。

背景技术:

1、在现代的电力系统中,稳定的电网运行对于经济的发展和生活质量的保证都是非常重要的,并且无功功率的补偿对于电网稳定运行,电压的支撑是息息相关的。高压电力电容器作为无功功率补偿的主要设备,是电力系统中重要的元件,在电网中被大量的运用。

2、高压电力电容器在无功功率补偿中占整个补偿装置的首位,对于电力系统安全稳定的供电是有着极其重要的作用的。若无功电源容量不足将会导致系统电路电压降低电流增大,引起线路电流超过额定电流,以至损坏电气设备,供电能力降低,增加功率损耗,减小输电效率,甚至还会造成电路电压的崩溃,最后破坏系统从而造成大范围的停电,因此需要对系统进行电压及无功的调节,避免不良后果的产生。电力系统一般在总降压变电所或者配电所中安装高压电力电容器组。在实际情况中可根据需要对若干电容器串、并联组成,容量可大可小,实现无功功率就地补偿,且可分相补偿,可随时分组投切。此外,改变容量方便,还可以根据需要分散拆迁到其他地点,运行灵活,维护方便。这就可以达到提高电路功率因数、节约电能降低输电线路损耗以及提高供电电压质量的目的。

3、由此可知,高压电容器组的分布安装位置都十分灵活,但高压电力电容器是满载运行设备,额定电流较大,长时间运行会导致电容元件的老化,老化电容器油的绝缘电阻会不断增加,这使得绝缘油过热分解产生大量的气体使箱壁塑性变形,另一方面油箱随有的温度变化而发生膨胀,形成明显的鼓肚现象。发生鼓肚的电容器已经不能修复需要及时更换,否则将导致单台电容器发生爆炸甚至是群爆,给电网安全运行造成影响,同时高压电力电容器还要承受操作过电压及系统内谐波成份的影响,造成设备缺陷率较高。高压电力电容器在长期运行中,由于缺陷、故障较多。并且重要的变电站中会有很多高压电力电容器组,且价格昂贵,因此出现很多电容器组损坏,需要及时发现并且补修。

4、然而目前电网在用于无功功率补偿的高压电力电容器检修运行方式无法有效实现提前预判设备故障,当前能做到的只有对高压电力电容器组的电流、电压、温度、介质损耗等参量进行监测。但是却不能精确找出在高压电力电容器组中具体哪一个高压电力电容器出现故障或者是隐患,极有可能导致高压电力电容器出现损坏。以致易出现单台电容器故障出现不平衡状态,导致扩大为整组故障,存在较大的设备安全运行隐患,影响了无功电压的就地支撑能力。对电力系统的安全经济运行构成隐患,也威胁到了运行维护人员的人身安全。

5、由于电容器内部结构复杂,不便解体修复,且故障出现比较频繁,所以电力电容器故障处理起来比较棘手。电力电容器的损坏与电网运行、现场环境、自身质量均有密切联系,其影响损坏因素多、组合变化复杂,一直是研究电力电容器损坏机理和故障诊断所面临的难题。同时电容器组的本身质量问题及频繁投切冲击导致故障时有发生。高压电容器组大多数采用差动电压原理进行保护,在发生差动电压保护动作后现场进行检查耗时耗力,且由于检查现场试验的电压较低,导致无法还原运行的工况导致无法准确查找到故障原因,送电后再次跳闸的情况时有发生,给系统的安全稳定运行带来了隐患。

6、目前对于高压电力电容器在线监测并没有较好的装置应用于现场,而且现有的在线监测装置仅局限于单一状态量的获取和监测并且现场的电容器数量非常多,现有的技术也不能对多个电容器的多个状态量进行同时的获取和监测。由于电气设备的故障类型多种多样,不同的状态量所反映的故障类型有所差别,因此需要同时提取出各种各样能够反映设备问题的最敏感的一些电气量,并且将这些电气量能够远程的发送到后台,使得后台能够随时的调度监控高压电力电容器的状态,并且可以记录高压电力电容器出现故障的原因、频率、状态等不正常的数据。

7、目前大部分电容器性设备的故障诊断,只是诊断由于温度过高造成的故障、介质损耗造成的故障、局部放电造成的故障,这些因素导致的故障与击穿的故障所产生的影响是不同的,对于高压电力电容器的击穿故障的诊断和具体哪个高压电容器被击穿造成故障的研究是极少的。不能在高压电力电容器组中精确找出具体哪一个高压电力电容器出现故障或者是隐患,极有可能导致高压电力电容器出现损坏。以致易出现单台电容器故障出现不平衡状态,导致扩大为整组故障,存在较大的设备安全运行隐患,并且高压电容器组因击穿故障跳闸发生差动电压保护动作后现场进行检查耗时耗力,送电后再次跳闸的情况时有发生,给系统的安全稳定运行带来了隐患。因此对电容器组识别击穿故障并能够精确找到故障的电容器是非常有必要的。

8、因此,亟需一种电容器击穿故障实时监测系统和实时监测方法,不仅能够对高压电力电容器组进行监控和记录数据,还能对高压电力电容器击穿故障进行识别和检测,并对其故障电容进行标识,精确的找到损坏的电容器。

技术实现思路

1、本发明的目的在于提供一种电容器击穿故障实时监测系统和实时监测方法,可以实时监测高压电力电容器组的温度、电流、局放等参量的状态,并且将数据用于实时识别是否在高压电力电容器组中出现电容器元件被击穿情况,对被有击穿的电容器进行标识。

2、为实现上述目的,本发明提供如下技术方案:一种电容器击穿故障实时监测实时监测系统,包括电容器组、中央处理器模块、外部存储器模块、数据采集模块、电源模块、人机交互模块、电流互感器、红外温度传感器、超声波局部放电传感器;

3、所述电容器组包括若干个电容器;

4、电流互感器用于测量经过电容器桥臂的电流值,包括经过低压端所有的电容器桥臂支路的支路电流和经过高压端全部的电容器桥臂的不平衡电流;

5、所述红外温度传感器用于检测桥臂上的电容器温度特性的变化,获得电容器温度变化值;

6、所述超声波局部放电传感器用于检测桥臂上的电容器伴随着局部放电信号是否存在;

7、所述人机交互模块用于设置监测频率;还用于查看所有数据;

8、所述数据采集模块用于根据监测频率获取电流互感器、红外温度传感器、超声波局部放电传感器采集的数据;

9、所述外部存储器模块用于存储获取击穿电容器的位置的程序和所有数据;

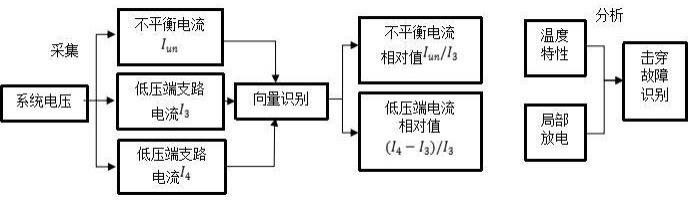

10、所述中央处理器模块用于调取外部存储器模块的程序,该程序根据支路电流和不平衡电流计算出不平衡电流相对值和低压端电流相对值后判断出故障区域;所述故障区域为出现故障的桥臂;随后根据温度变化值和是否存在局部放电信号判断出击穿电容器的位置。

11、特别的,外部存储器模块包括sdram、flash。

12、特别的,所述中央处理器模块采用32位嵌入式处理器stm32f407。

13、特别的,所述数据采集模块采用ad7656芯片。

14、特别的,还包括信号调理模块,所述信号调理模块用于进行电压调理和电流调理;信号调理模块采用ad8032芯片。

15、特别的,所述人机交互模块采用触摸lcd屏。

16、特别的,所述电容器组采用h桥接线方式。

17、特别的,判断出故障区域的具体方法为:建立故障区域对照表;所述故障区域对照表包括不平衡电流相对值的变化趋势、低压端电流相对值的变化趋势及经过计算总结获得的故障区域;根据监测频率获得不平衡电流相对值及低压端电流相对值前后变化值比对故障区域对照表获得故障区域。

18、特别的,根据温度变化值和是否存在局部放电信号判断出击穿电容器的位置的具体方法为:设定温度阈值;计算阻性电流改变前后的桥臂上的电容器温度差,若电容器温度差为正且电容器温度差与阻性电流改变前的桥臂上的电容器温度的比值大于温度阈值且该桥臂上的电容器存在局部放电信号,则可判断该电容器击穿。

19、一种电容器击穿故障实时监测方法包括以下步骤:

20、步骤1.设定监测频率;

21、步骤2.根据监测频率获取电流互感器、红外温度传感器、超声波局部放电传感器采集的数据;电流互感器用于测量经过电容器桥臂的电流值,包括经过低压端所有的电容器桥臂支路的支路电流和经过高压端全部的电容器桥臂的不平衡电流;红外温度传感器用于检测桥臂上的电容器温度特性的变化,获得电容器温度变化值;超声波局部放电传感器用于检测桥臂上的电容器伴随着局部放电信号是否存在;

22、步骤3.根据支路电流和不平衡电流计算出不平衡电流相对值和低压端电流相对值后判断出故障区域;所述故障区域为出现故障的桥臂;随后根据温度变化值和是否存在局部放电信号判断出击穿电容器的位置。

23、本发明在高压电力电容器组中对整组多个单体电容器进行温度、局放、阻性电流等多个参量的在线监测,并且通过结合多个参数的状态对故障电容器进行识别,找出处在故障电容器的具体位置并进行标记,避免即使电容器组出现了故障却找不到具体的故障电容器而导致需要停电检修的困难。与现有技术相比,本发明的有益效果是:

24、1.本发明可以对多个单体电容器进行谐波、温度、局放、阻性电流等多个参量的在线监测,并且这些监测的数据可以用于判断和预测电容器的当前状态。将这些监测的数据无线发送到后台,供后台的监控系统所用;

25、2.本发明的装置可以对谐波、温度、局放、阻性电流进行在线监测,与此同时利用这些监测数据判断电容器的状态,并且通过结合基于相对电流检测的方法,对电容器元件击穿故障进行识别,并融合多参数的情况对故障电容器进行识别,找出处在故障电容器的具体位置。避免出现由于无法找到故障原因,送电后再次跳闸的情况,给系统安全稳定带来隐患;

26、3.本发明的装置是可以在入网的高压电容器中直接安装使用,便捷可靠。对多个单体电容器同时进行在线监测,不需要对现有的电网中作为无功补偿的电容器更改连接方式。

- 还没有人留言评论。精彩留言会获得点赞!