基于激光测距传感器的三维轴心运动轨迹测量装置和方法

本发明涉及基于激光测距传感器的三维轴心运动轨迹测量装置和采用这种装置的三维轴心运动轨迹测量方法。

背景技术:

1、目前,主流的三维轴心轨迹测量方法是基于电涡流传感器准确测量主轴与探头端面之间的静态和动态距离及其变化,由此计算获得轴心轨迹。例如,中国专利文献cn216811906u公开了一种动力输出装置,其包括壳体、动力输出轴以及测量组件,所述测量组件设置在所述壳体上,所述动力输出轴穿设于所述壳体,所述测量组件的测量端设置于所述动力输出轴的一端,所述动力输出轴相对于所述测量端进行旋转运动,所述测量组件用于测量所述测量端与所述动力输出轴之间的距离变化,所述距离变化用于确定所述动力输出轴的轴心轨迹,所述测量组件包括第一电涡流位移传感器和第二电涡流位移传感器,所述第一电涡流位移传感器和所述第二电涡流位移传感器分别设置在所述壳体上,所述第一电涡流位移传感器的第一测量方向与所述第二电涡流位移传感器的第二测量方向之间的夹角为预设角度,所述第一测量方向与所述第二测量方向为非平行关系,所述动力输出轴包括曲轴,所述曲轴穿设于所述壳体,所述测量组件的测量端设置于所述曲轴一端,所述曲轴相对于所述测量端进行旋转运动,所述测量组件用于测量所述测量端与所述曲轴之间的距离变化,所述距离变化用于确定所述曲轴的轴心轨迹。中国专利文献cn114198222a公开了一种液体火箭发动机涡轮泵转子低温位移测量装置,包括轴向位移传感器、径向位移传感器和传感器底座组件,轴向位移传感器和径向位移传感器安装于涡轮泵内部,传感器底座组件设有多道密封,将导线引出的同时能够保证涡轮泵的低温密封性能,其中轴向位移传感器和径向位移传感器均以电涡流传感器为其传感器主体,这种测量装置能够实时监测氢氧涡轮泵转子组件在低温环境运转过程中的轴向及径向位移,并以此为依据,获取转子的轴向窜动量和轴心轨迹。

2、然而,这种测量方法存在一定的局限性,被测体/主轴必须为金属材料,才能进行有效测量。

技术实现思路

1、本发明的目的是针对上述局限性,提供一种新型三维轴心运动轨迹的测量装置及相应的测量方法,使被测件(被测物体)/主轴不再受限于金属材质。

2、本发明的技术方案是:基于激光测距传感器的三维轴心运动轨迹测量装置,设有测量机构,其测量机构的数量为两个,包括用于测量端面的端面测量机构和用于测量径向断面轮廓的轴径测量机构,测量机构的测量器件均采用激光传感器。该测量装置可以采用本发明公开的任一种测量方法对主轴等被测件的轴心位置进行测量,测量时端面测量机构的激光传感器朝向被测件的端面方向(或者说轴心方向),激光测区覆盖端面的运动区域,轴径测量机构的激光传感器朝向被测件的轴径方向。

3、被测件的主体形状可以呈圆柱形,且设有与圆柱形轴线垂直相交的端面,例如,部分机加工设备的主轴(为表述上的便利,以下以主轴泛指这类被测件,除非另有明确含义)。

4、可选地,各测量机构的激光传感器均为三维激光扫描仪。

5、可选地,端面测量机构的激光传感器为三维激光扫描仪或单点激光测距仪,轴径测量机构的激光传感器为三维激光扫描仪或二维激光扫描仪,且端面测量机构的激光传感器和轴径测量机构的激光传感器中至少一个不为三维激光扫描仪。

6、进一步地,测量机构可以设有底座滑道、直线导轨和用于安装激光传感器的背板,背板与直线导轨导向配合,底座滑道为设有直线导向结构的底座,直线导轨的底座端与底座滑道导向配合。

7、优选地,直线导轨的导轨方向与相应底座滑道的滑道方向相互垂直。

8、优选地,背板和相应的直线导轨之间设有直线轴承。

9、优选地,直线导轨和相应的底座滑道之间设有直线轴承。

10、优选地,轴径测量机构和端面测量机构的底座滑道相互垂直。

11、基于激光测距传感器的三维轴心运动轨迹测量方法,采用本发明公开的任一种基于激光测距传感器的三维轴心运动轨迹测量进行被测件端面测量和径向断面测量,计算获得各特征点的实测位置坐标,依据各特征点的实测位置坐标和初始位置坐标,采用下列公式分别计算获得轴心的实测位置坐标:

12、

13、

14、

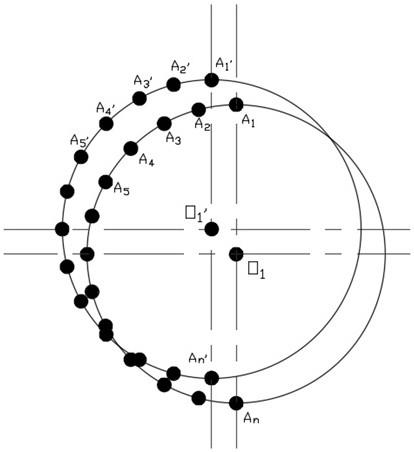

15、其中,分别为轴心在x、y、z轴上的实测位置坐标,分别为轴心在x、y、z轴上的初始位置坐标,分别为特征点ai在x、y轴上的实测位置坐标,分别为特征点ai在x、y轴上的初始位置坐标,为特征点bj在z轴上的实测位置坐标,为特征点bj在z轴上的初始位置坐标,特征点ai为径向断面轮廓上的第i个特征点,i=1,2,3,…,n,n为不小于3的正整数,特征点bj为端面测量的第j个特征点,j=1,2,3,…,m,m为正整数。

16、基于激光测距传感器的三维轴心运动轨迹测量方法,采用本发明公开的任一种基于激光测距传感器的三维轴心运动轨迹测量进行被测件端面测量和径向断面测量,计算获得各特征点的实测位置坐标,依据各特征点的实测位置坐标和初始位置坐标,或依据特征点的实测位置坐标和标准位置坐标(理想状态下的位置坐标),采用下列公式分别计算获得轴心在x、y、z轴方向上的位置偏移距离(或称位置偏差):

17、

18、

19、

20、其中为轴心在x轴方向上的位置偏移距离,为轴心在x轴方向上的位置偏移距离,为轴心在x轴方向上的位置偏移距离,分别为轴心在x、y、z轴上的实测位置坐标,分别为轴心在x、y、z轴上的初始位置坐标或标准位置坐标,分别为特征点ai在x、y轴上的实测位置坐标,分别为特征点ai在x、y轴上的初始位置坐标或标准位置坐标,为特征点bj在z轴上的实测位置坐标,为特征点bj在z轴上的初始位置坐标或标准位置坐标,特征点ai为径向断面轮廓上的第i个特征点,i=1,2,3,...,n,n为不小于3的正整数,特征点bj为端面测量的第j个特征点,j=1,2,3,...,m,m为正整数。

21、本发明的有益效果是:通过采用相应的激光测量手段,适用于任何材料的被测物(例如,主轴)运动轨迹测量,通过高频扫描主轴径向断面轮廓,通过断面特征点位置变化,反算轴心在x、y轴方向的轨迹;通过高频扫描主轴轴心断面轮廓,通过扫描断面特征点位置变化,反算轴心在z轴方向的轨迹,从而形成轴心位置三维点系坐标,获得轴心三维运动轨迹。

22、本发明主要可用于主轴及其他类似物体的轴心三维运动轨迹测量。

技术特征:

1.基于激光测距传感器的三维轴心运动轨迹测量装置,设有测量机构,其特征在于测量机构的数量为两个,包括用于测量端面的端面测量机构和用于测量径向断面轮廓的轴径测量机构,测量机构的测量器件均采用激光传感器。

2.如权利要求1所述的基于激光测距传感器的三维轴心运动轨迹测量装置,其特征在于各测量机构的激光传感器均为三维激光扫描仪。

3.如权利要求1所述的基于激光测距传感器的三维轴心运动轨迹测量装置,其特征在于端面测量机构的激光传感器为三维激光扫描仪或单点激光测距仪,轴径测量机构的激光传感器为三维激光扫描仪或二维激光扫描仪,且端面测量机构的激光传感器和轴径测量机构的激光传感器中至少一个不为三维激光扫描仪。

4.如权利要求1-3中任一项所述的基于激光测距传感器的三维轴心运动轨迹测量装置,其特征在于测量机构设有底座滑道、直线导轨和用于安装激光传感器的背板,背板与直线导轨导向配合,底座滑道为设有直线导向结构的底座,直线导轨的底座端与底座滑道导向配合。

5.如权利要求4所述的基于激光测距传感器的三维轴心运动轨迹测量装置,其特征在于直线导轨的导轨方向与相应底座滑道的滑道方向相互垂直。

6.如权利要求1-3中任一项所述的基于激光测距传感器的三维轴心运动轨迹测量装置,其特征在于背板和相应的直线导轨之间设有直线轴承。

7.如权利要求1-3中任一项所述的基于激光测距传感器的三维轴心运动轨迹测量装置,其特征在于直线导轨和相应的底座滑道之间设有直线轴承。

8.如权利要求1-3中任一项所述的基于激光测距传感器的三维轴心运动轨迹测量装置,其特征在于轴径测量机构和端面测量机构的底座滑道相互垂直。

9.基于激光测距传感器的三维轴心运动轨迹测量方法,采用权利要求1-8中任一项所述的基于激光测距传感器的三维轴心运动轨迹测量装置进行被测件端面测量和径向断面测量,计算获得各特征点的实测位置坐标,依据各特征点的实测位置坐标和初始位置坐标,采用下列公式分别计算获得轴心的实测位置坐标:

10.基于激光测距传感器的三维轴心运动轨迹测量方法,采用权利要求1-8中任一项所述的基于激光测距传感器的三维轴心运动轨迹测量装置进行被测件端面测量和径向断面测量,计算获得各特征点的实测位置坐标,依据各特征点的实测位置坐标和初始位置坐标,或依据各特征点的实测位置坐标和标准位置坐标,采用下列公式分别计算获得轴心在x、y、z轴方向上的位置偏移距离(或称位置偏差):

技术总结

本发明涉及基于激光测距传感器的三维轴心运动轨迹测量装置和方法,该测量装置包括用于测量端面的端面测量机构和用于测量径向断面轮廓的轴径测量机构,各测量机构的测量器件均采用激光传感器,并设有底座滑道、直线导轨和用于安装激光传感器的背板,背板与直线导轨导向配合,底座滑道为设有直线导向结构的底座,直线导轨的底座端与底座滑道导向配合,端面测量机构和轴径测量机构的底座滑道相互垂直。该测量方法依据上述测量装置对主轴等被测件的端面和径向断面轮廓进行激光扫描,依据端面和径向断面轮廓上的若干特征点的测量数据计算获得轴心的实际位置或位置偏移。本发明用于轴心位置的实时测量,不受被测件的材质限制。

技术研发人员:石梦笛,杨佳乐

受保护的技术使用者:北京电子科技职业学院

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!