一种用于涂层附着力测试的大载荷划痕装置与方法与流程

本发明涉及机电一体化精密仪器领域,更具体地,涉及一种用于涂层附着力测试的大载荷划痕装置与方法。

背景技术:

1、材料的力学性能会直接影响到材料的使用寿命,随着现代科技的不断进步,尤其是车辆、生物医学、航空航天领域技术等迅速发展,使得材料的选择愈加严酷,对材料的性能和工艺要求也越来越高。以光学玻璃、碳化钨涂层、陶瓷基复合材料为代表的高硬度材料的性能分析成为了这些高精尖领域的重中之重。其中划痕试验能够很有效的分析出材料的强度、硬度和涂层附着力等重要的物理性能,而且具有操作简单、方便、可量化对比等优势。然而,目前针对涂层附着力的测量试验时,往往是采用突变摩擦力作为评判涂层所能承受的临界载荷,这直接影响到了划痕试验结果的准确性。

技术实现思路

1、基于以上原因,本发明旨在提供一种用于涂层附着力测试的大载荷划痕装置与方法,解决了现有技术上所存在的以上问题,提升了检测准确度,增大了载荷调节范围,可以简便地实现对涂层材料的划痕测试,在车辆、生物医学、航空航天等领域具有广泛的研究价值和应用前景。

2、为了达成上述目的,本发明通过以下技术方案予以实现:

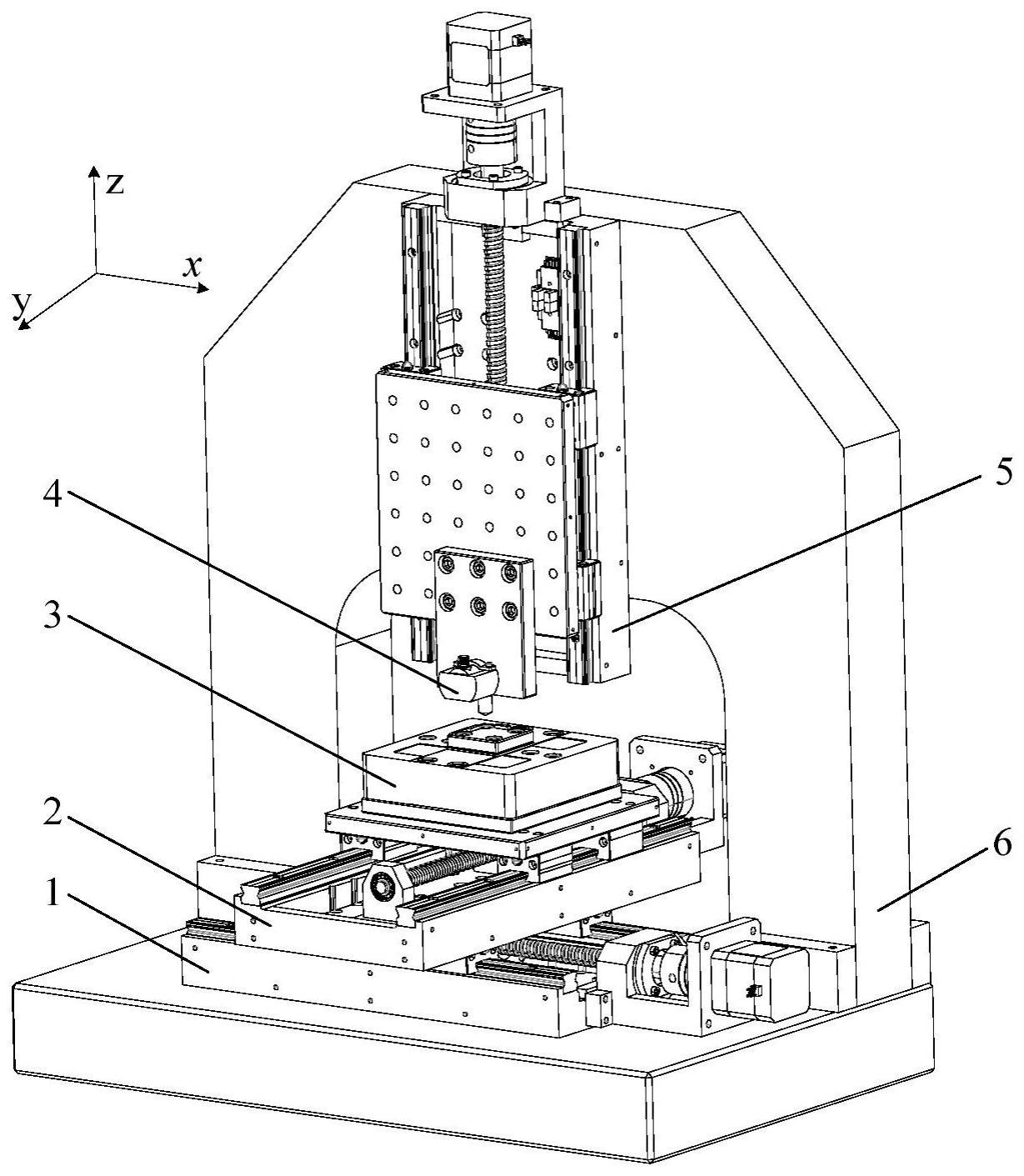

3、用于涂层附着力测试的大载荷划痕装置,包括x轴精密定位单元1、y轴精密定位单元2、三维力信号检测单元3、声信号检测单元4、z轴精密定位及加载单元5、龙门架6所组成。其中声信号检测单元4安装在z轴精密定位及加载单元5上;三维力信号检测单元3安装在y轴精密定位单元2上;y轴精密定位单元2安装在x轴精密定位单元1上;x轴精密定位单元1和z轴精密定位及加载单元5安装在龙门架6上。所述的x轴精密定位单元1、y轴精密定位单元2和z轴精密定位及加载单元5在结构上完全相同。装置的总体尺寸为512.5mm×430mm×690mm,装置完成装配后,即可进行相应的划痕试验。

4、所述的三维力信号检测单元3由底板301、三维力传感器302、载物台303组成。其中三维力传感器302安装在由底板301上;载物台安装在三维力传感器302上。

5、所述的声信号检测单元4由压头夹持板401、螺钉a402、声传感器固定夹板403、声传感器404、声传感器嵌入槽405、洛氏金刚石压头406、螺钉b407、螺钉c408组成。其中声传感器404嵌入到声传感器嵌入槽405内并通过声传感器固定夹板403和螺钉a402进行预紧;声传感器嵌入槽405安装在压头夹持板401正前方并通过螺钉c408进行预紧,避免了在试验过程中由于载荷过大给声传感器404带来直接的冲击影响;洛氏金刚石压头406装在压头夹持板401正下方并通过螺钉b407进行预紧。声传感器反馈信号的突变点即为涂层材料所能承受的临界载荷。具体调整方法:调整z轴精密定位及加载单元5,使得洛氏金刚石压头406靠近试件,通过三维力传感器302来初始判断洛氏金刚石压头406是否与试件所接触,当三维力传感器302有信号的变化时,说明洛氏金刚石压头406与试件已经接触,如果已经接触试件反向调整z轴精密定位及加载单元5,使得声信号检测单元4沿反方向移动一段距离(5μm-10μm),此位置规定为初始位置,接下来可以准备开始压入试件。

6、本发明的另一目的在于提供一种用于涂层附着力测试的大载荷划痕装置进行划痕测试的方法,包括以下步骤:

7、a)将权利要求1所述的用于涂层附着力测试的大载荷划痕装置固定在平整的试验台上。

8、b)将试件利用熔融石蜡粘附在载物台303上,安装过程中保持试件的平整;

9、c)调节x轴精密定位单元1和y轴精密定位单元2使得试件处于洛氏金刚石压头406的正下方。

10、d)调整z轴精密定位及加载单元5,使得洛氏金刚石压头406缓慢接触试件,通过观察三维力传感器302的示数来判断试件与洛氏金刚石压头406的接触,未接触时,三维力传感器302的示数保持稳定,当三维力传感器302的示数发生变化时,说明此时试件与洛氏金刚石压头406已经接触。

11、e)反向调整z轴精密定位及加载单元5使得洛氏金刚石压头406离开试件表面并与其保持一段距离(5μm-10μm)。

12、f)控制z轴精密定位及加载单元5缓慢的匀速下压,同时控制x轴精密定位单元1或者y轴精密定位单元2按照设定的划痕速度运动,当载荷加载到涂层破裂时,声传感器采集信号会产生突变点,此过程中三维力传感器302和声传感器404会通过信号放大模块将电压信号放大并转换成数字信号,以得到反馈的信息,结合三维力传感器302和声传感器404反馈到的力信号和声信号可以判断涂层的附着力等物理性能。

13、本发明的有益效果在于:通过本发明提供的用于涂层附着力测试的大载荷划痕装置与方法,从根本上避免了通过观察突变摩擦力作为评判涂层所能承受的临界载荷的标准。安装在压头夹持板上的声传感器可精确地判别出涂层碎裂时信号的变化,通过反馈过来的信号突变点,找到涂层所能承受的临界载荷,而且加载载荷范围的增大,能够测试更高硬度的材料。并且从装置结构上提高了测试精度、简化了试验步骤。通过控制划痕力加载单元,可以做到不同加载速率、不同压入载荷、不同压入深度等丰富试验条件的测试。该装置中的三维力传感器和声传感器会通过信号放大模块将电压信号放大并转换成数字信号,以得到反馈的载荷和声信号,根据反馈生成的压入深度和载荷等数据,既而进行后续的分析。

技术特征:

1.一种用于涂层附着力测试的大载荷划痕装置,其特征在于:x轴精密定位单元(1)、y轴精密定位单元(2)、三维力信号检测单元(3)、声信号检测单元(4)、z轴精密定位及加载单元(5)、龙门架(6)所组成;其中声信号检测单元(4)安装在z轴精密定位及加载单元(5)上;三维力信号检测单元(3)安装在y轴精密定位单元(2)上;y轴精密定位单元(2)安装在x轴精密定位单元(1)上;x轴精密定位单元(1)和z轴精密定位及加载单元(5)安装在龙门架(6)上;所述的x轴精密定位单元(1)、y轴精密定位单元(2)和z轴精密定位及加载单元(5)在结构上完全相同。

2.根据权利要求1所述的一种用于涂层附着力测试的大载荷划痕装置,其特征在于:所述的三维力信号检测单元(3)由底板(301)、三维力传感器(302)、载物台(303)组成;其中三维力传感器(302)安装在由底板(301)上;载物台安装在三维力传感器(302)上。

3.根据权利要求1所述的一种用于涂层附着力测试的大载荷划痕装置,其特征在于:所述的声信号检测单元(4)由压头夹持板(401)、螺钉a(402)、声传感器固定夹板(403)、声传感器(404)、声传感器嵌入槽(405)、洛氏金刚石压头(406)、螺钉b(407)、螺钉c(408)组成;其中声传感器(404)嵌入到声传感器嵌入槽(405)内并通过声传感器固定夹板(403)和螺钉a(402)进行预紧;声传感器嵌入槽(405)安装在压头夹持板(401)正前方并通过螺钉c(408)进行预紧;洛氏金刚石压头(406)安装在压头夹持板(401)正下方并通过螺钉b(407)进行预紧。

4.应用权利要求1所述的一种用于涂层附着力测试的大载荷划痕装置进行划痕测试的方法,其特征在于:包括以下步骤:

技术总结

本发明提出了一种用于涂层附着力测试的大载荷划痕装置与方法,测试装置具体为:x轴精密定位单元、y轴精密定位单元、z轴精密定位及加载单元、声信号检测单元、三维力信号检测单元。声信号检测单元安装在z轴精密定位及加载单元上,三维力信号检测单元安装在y轴精密定位单元上,y轴精密定位单元安装在x轴精密定位单元上。本发明将声信号检测单元与微米划痕测试相结合,并进行了合理的结构设计,避免了加载载荷对声传感器带来的直接冲击影响,因此可以得到更精确的涂层破碎点,提高了测试精度。装置具有大范围的三自由度定位能力以及大范围加载能力,为测试高强度高硬度的涂层材料表面特征提供了技术支撑。

技术研发人员:王博,吴浩翔,何贵浩,张浩飞,刘通,刘宇欣,黄雅明,黄虎

受保护的技术使用者:王博

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!