基于储能技术的短时超大电流发生试验装置及试验方法与流程

本发明属于高压电流互感器试验设备,具体涉及基于储能技术的短时超大电流发生试验装置及试验方法。

背景技术:

1、电流互感器承担着传递一、二次侧电流信息的重要作用,电流互感器的稳定性及可靠性,是电力系统安全运行的保障,因此电流互感器的可靠性备受关注,对互感器的检定越来越规范。同时,由于超高压输电的发展,需要电流互感器能够满足更高电压/电流的检测,这也对电流互感器的检测提出了更高要求。

2、短时超大电流发生试验装置主要用于电流互感器额定动稳定电流(idyn)试验,额定动稳定电流(idyn)的标准值是额定短时热电流试验(ith)2.5倍,ith=150ip,则有idyn=2.5*150ip=375ip(ip为互感器的额定一次电流),动稳定试验应在二次绕组短接情况下进行,施加的一次电流的峰值至少一个波峰不小于额定动稳定电流(idyn)。电流互感器额定动稳定电流试验原理图可参见图1。图中,tn--大电流采样标准器(本装置选用柔性线圈),tx--被试电流互感器,p1、p2--大电流绕组出线端子,s1、s2--大电流采样二次信号端,1s1、1s2、2s1、2s2--被试电流互感器二次绕组出线端子。

3、对电流互感器进行额定动稳定电流检验时,需要用到短时大电流发生装置产生短时大电流。短时大电流发生装置包括储能电容、升流器、控制装置和信号采集计算器等。

4、现有的电流互感器试验用升流器,其基本制造流程是:首先,对升流器铁芯外观进行检查,确保铁芯表面清洁、无破损、划伤,脏污等不良现象,其次,使用绝缘纸缠绕升流器铁芯,使用绝缘胶带缠绕升流器铁芯,再次,使用漆包线绕制升流器铁芯线圈,在引出的绕组穿上绝缘套管,对升流器线圈绝缘处理,最后,将升流器铁芯和线圈固定在机箱内,在机箱上设置接头。现有的电流互感器试验用升流器的主要结构是铁芯、绝缘纸、绝缘胶带、漆包线线圈、线圈绝缘和机箱。在使用时,大电流导线穿过机箱和铁芯的中心孔。

5、现有的电流互感器试验用升流器,存在以下不足:1、铁芯磁路敞开,漏电阻抗较大,电源利用率低,当需要产生较大电流时,铁芯尺寸较大;2、其与调节功率源连接的一次输入接线端子的接线方式固定,比例固定,灵活性低,适用性不高;3、升流能力较弱,难以满足超大电流(峰值50ka)以上电流的试验需要。

6、公开号为cn107493092a的中国发明专利申请公开了一种大脉冲电流发生装置及其控制方法,包括主电源交流接触器、调压器、升压变压器、整流桥、滤波电容、交流接触器、电压表、储能电容、自动控制器、电子开关、采样电阻;主电源交流接触器输入端与电网连接获得电能。该申请公开的方案可以为电流互感器标定提供标准脉冲源,对提高电池管理系统剩余容量的精确计量具有重要意义。然而,该方案的目的是提高电池管理系统电池剩余容量的估算精度,与电力系统的电流互感器的电流差距一个甚至多个数量级。

技术实现思路

1、本发明针对现有短时超大电流发生试验装置难以满足超大电流试验的不足,提供基于储能技术的短时超大电流发生试验装置及试验方法,其升流器采用大电流输出铜排封闭式环设计,漏电阻抗小,升流能力强,可以输出高至峰值160ka的电流,从而满足超大电流试验需要。

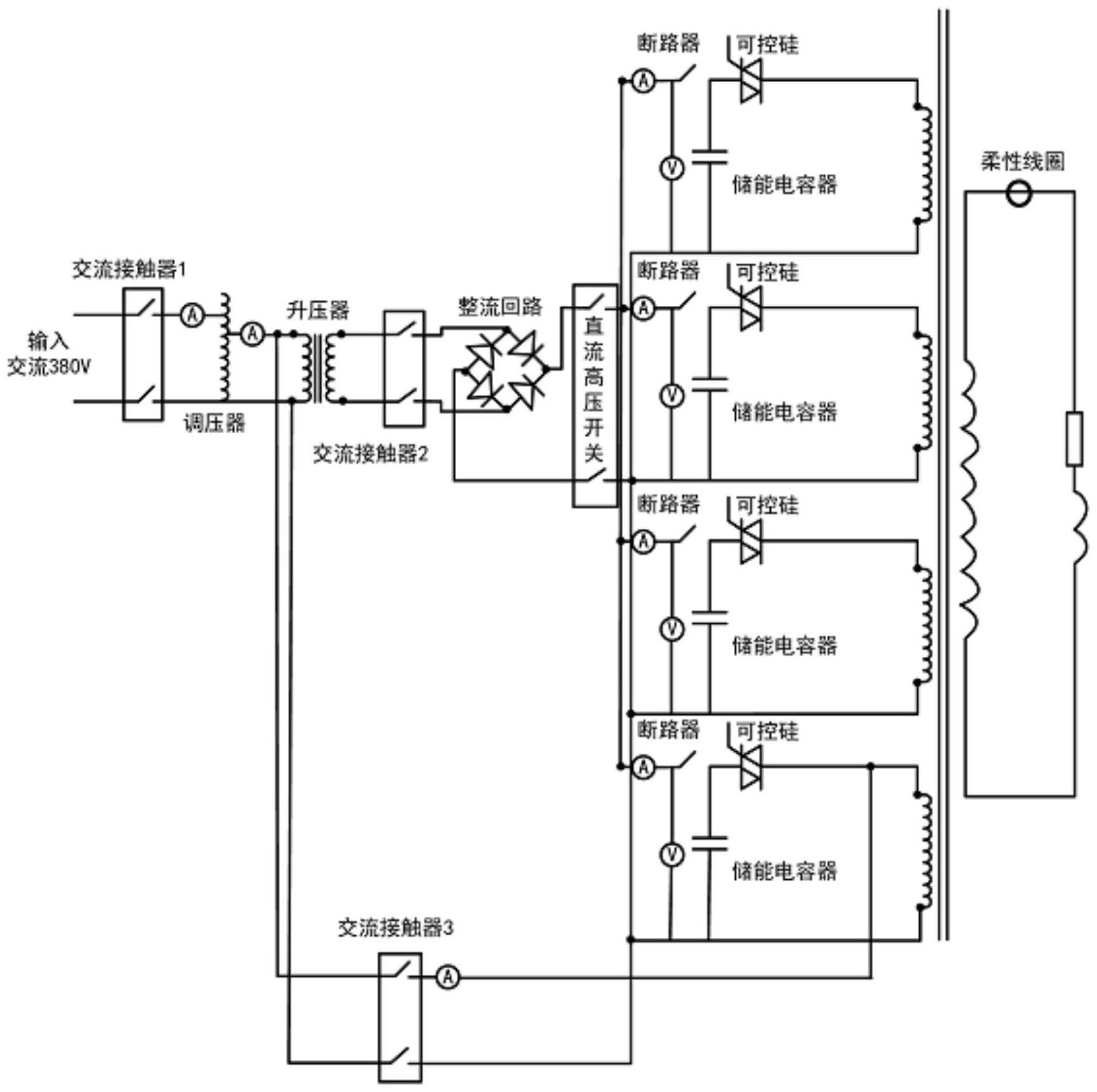

2、为实现上述目的,本发明采用如下技术方案:短时超大电流发生试验装置,所述短时超大电流发生试验装置包括:

3、交流调压源,接交流电;

4、升压器;

5、高压充放电模块,包括多个交流接触器、ac/dc转换模块、直流高压开关、断路器和可控硅;

6、储能电容组;

7、升流器;

8、波形采集处理模块;

9、试验控制模块,控制交流调压源、高压充放电模块、升流器和波形采集处理模块;

10、其中,交流电由交流调压源调节输出后,经升压器升压,经ac/dc转换模块转换成直流,对储能电容组进行充电,充电完成后断开直流高压开关,控制可控硅导通回路,迅速放电,进行超大电流试验,输出的电流通过波形采集处理模块实时采集并显示电流波形;

11、其中,升流器包括:

12、铜制的箱体,包括底面铜板、顶面铜板和多个侧面铜排,顶面铜板中心开设一柱孔,边缘开设接线孔;

13、铁芯,呈环形并设于箱体中;

14、铜芯线绕组,设于箱体中并环绕铁芯;

15、铜柱,位于铁芯中心,上端从柱孔中伸出箱体,上端开设接线孔;

16、一次输入接线端子,设于侧面铜排上并与铜芯线绕组相连;

17、铜柱与顶面铜板间绝缘,铜柱下端与底面铜板电连接;

18、铜柱、底面铜板、侧面铜排、顶面铜板依次连接并用于超大电流接线。

19、本发明的短时超大电流发生试验装置,通过设置交流调压源、升压器、ac/dc转换模块、高压充放电模块、储能电容组、升流器、波形采集处理模块、试验控制模块,可以进行超大电流试验;升流器采用铜制的箱体,铁芯、铜芯线绕组设于铜制的箱体内,铜柱位于铁芯中心,铜制的箱体将铁芯包容在内,形成封闭式环设计,减少漏电阻抗,提高升流能力,可输出高至160ka(峰值)的电流。

20、作为改进,储能电容组有4组,每个储能电容组由15个单体电容串联组成。

21、作为改进,单体电容的额定电压为0.69kv,额定电流为144a,额定容量为100kvar。

22、作为改进,铜柱与顶面铜板间设有绝缘套,铜柱穿过绝缘套。

23、作为改进,绝缘套包括位于顶面铜板上方的大径部和位于柱孔中的小径部,大径部上开设安装孔,绝缘套通过自上而下安装的螺钉与顶面铜板固接。

24、作为改进,底面铜板中心开设安装孔,铜柱下端定位于安装孔中;铜柱下端面开设安装孔,铜柱通过自下而上安装的螺钉与底面铜板固接,接触面还垫有厚度为0.2mm的纯银导电箔片,保证铜柱和底面铜板接触良好、固定可靠。

25、作为改进,各侧面铜排均包括多根铜条,各铜条通过螺钉与底面铜板、顶面铜板固接,保证铜条和底面铜板、顶面铜板接触良好、固定可靠。当侧面铜排采用一整块侧面铜板时(铜板通常5mm厚),侧面铜板容易产生变形,与底面铜板、顶面铜板间接触不良,导致阻抗较大、发热等问题。

26、作为改进,底面铜板下方设有绝缘安装底板,绝缘安装底板下方设有轮脚。

27、作为改进,铜柱截面呈方形;铜柱与铜芯线绕组间存在空隙。

28、作为改进,一次输入接线端子有四组且分别设于四个侧面铜排上;铜芯线绕组有四组,参数相同且独立设置。

29、作为改进,还包括绝缘固定组件,绝缘固定组件包括设于底面铜板上方的底隔板、设于底隔板上的底支撑定位组件、设于顶面铜板下方的顶隔板、设于顶隔板下方的顶定位组件,底支撑定位组件对铁芯下端进行定位,顶定位组件对铁芯上端进行定位。

30、作为改进,底支撑定位组件有四组,各底支撑定位组件包括多块支撑板和一块底定位板,底定位板形状与铁芯形状适配;顶定位组件有四组,各顶定位组件组件包括多块压板和一块顶定位板,顶定位板形状与铁芯轮廓适配。

31、作为改进,高压充放电模块,包括交流调压源之前的交流接触器1、升压器和整流回路之间的交流接触器2、调压器和断路器之间的交流接触器3。

32、短时超大电流发生试验方法,应用于前述的短时超大电流发生试验装置,短时超大电流发生试验方法包括以下步骤:

33、步骤s1;接通被试电流互感器试验回路;

34、步骤s2、断开交流接触器2、直流高压开关和全部的可控硅,闭合交流接触器1和交流接触器3,调节调压器输出,检测调压器输出电压和输出电流,读取大电流回路电流,计算升流回路阻抗,匹配输出电压与回路大电流的关系,调压器回零,断开交流接触器1和交流接触器3;

35、步骤s3、计算确定达到需要的一次电流时充电电容的电压;

36、步骤s4、根据计算值得到储能电容的电压量,并进行充电,充电电压达到计算电压量的110%;

37、步骤s5、闭合交流接触器1、交流接触器2和直流高压开关,断开交流接触器3和全部的四路可控硅,启动调压器缓慢升压,给储能电容进行充电,充电电压达到试验所需电压的110%时,调压器回零,断开交流接触器1、交流接触器2和直流高压开关;

38、步骤s6、观察储能电容电压值,当储能电容的电压量与计算值一致时,导通可控硅,大电流发生试验装置产生超大电流,记录第1个最高的峰值,断开可控硅,切断升流回路;

39、可控硅接通要求:电压信号过零,触发时间误差±10μs;

40、可控硅关闭要求:电流过零关闭,确保升流器铁芯能量平衡。

41、本发明的短时超大电流发生试验装置的有益效果是:通过设置交流调压源、升压器、ac/dc转换模块、高压充放电模块、储能电容组、升流器、波形采集处理模块、试验控制模块,可以进行超大电流试验;升流器采用铜制的箱体,铁芯、铜芯线绕组设于铜制的箱体内,铜柱位于铁芯中心,铜制的箱体将铁芯包容在内,形成封闭式环设计,减少漏电阻抗,提高升流能力,可输出高至160ka(峰值)的电流。

42、本发明的短时超大电流发生试验方法,应用于本发明的短时超大电流发生试验装置,具有本发明的短时超大电流发生试验装置的全部有益效果。

- 还没有人留言评论。精彩留言会获得点赞!