一种曲轴检测装置和曲轴加工方法与流程

本发明涉及曲轴,具体涉及一种曲轴检测装置和曲轴加工方法。

背景技术:

1、在曲轴的加工过程中,若待加工曲轴未进行轴颈粗加工而直接进入磨床进行磨削,将会导致以下技术问题:磨削过程中将会出现砂轮撞击待加工曲轴的情况,容易导致待加工曲轴报废和砂轮破损。严重的话甚至会导致砂轮报废和昂贵设备的损伤,需要花费大量人员和时间进行问题排查,对受损部件进行更换及调校,设备精度受损更会引起后续加工批量性问题,造成巨大的经济损失。

技术实现思路

1、本发明的目的是提出一种曲轴检测装置和曲轴加工方法,能够在磨削加工前检测出轴颈未粗加工的待加工曲轴。

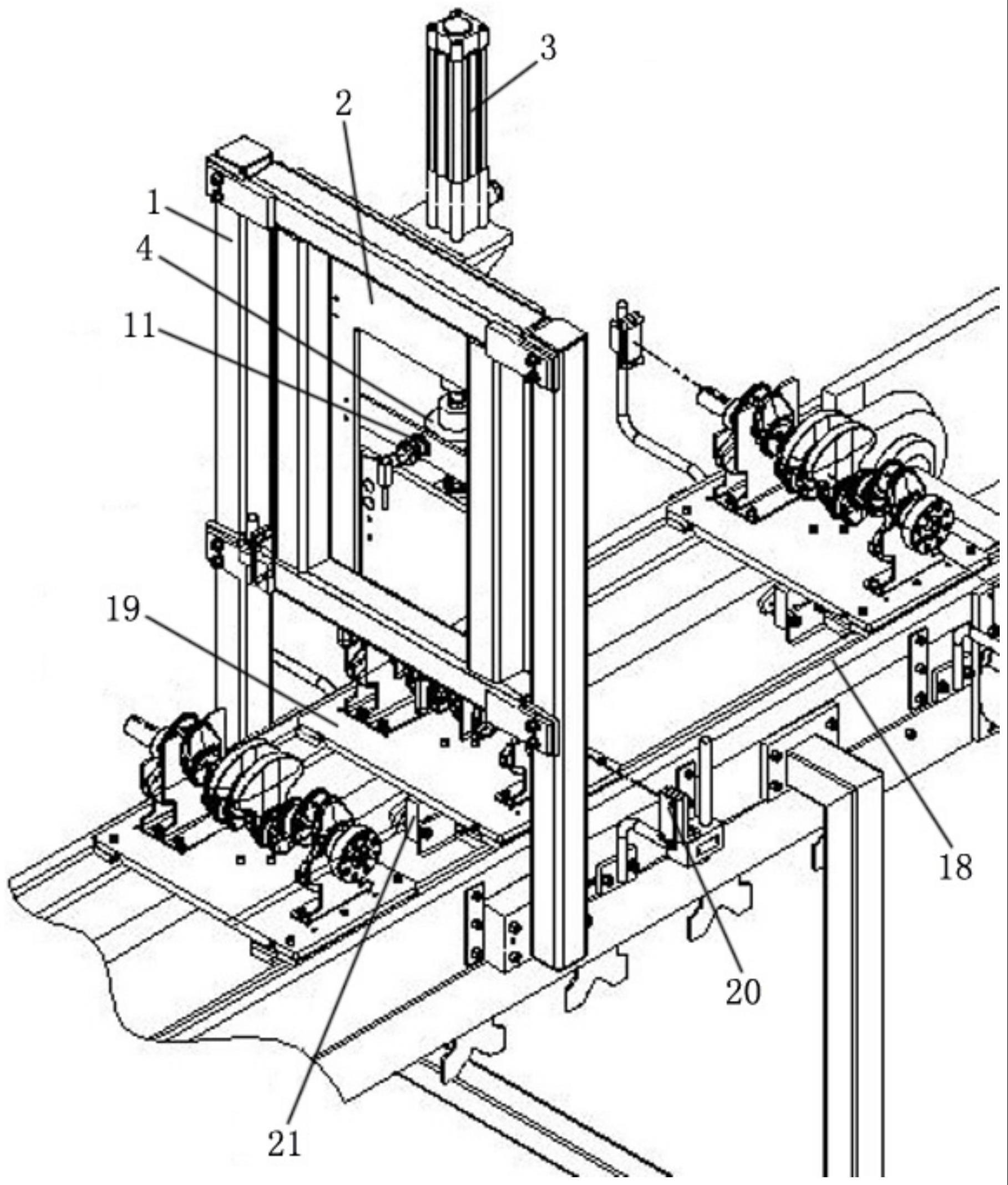

2、本发明所述的一种曲轴检测装置,包括机架、气缸、第一触发件、第二触发件、压缩弹簧、 移动支架、第一传感器,第二传感器、第三传感器和检测部件;所述气缸固定连接在所述机架上,所述气缸的活塞杆朝下设置;所述移动支架上设置有导向筒,所述第一触发件、所述压缩弹簧、所述导向筒和所述第二触发件从上至下依次设置,所述第一触发件和所述第二触发件均固定连接在所述气缸的活塞杆上,所述压缩弹簧和所述导向筒均套装在所述气缸的活塞杆上,所述导向筒支撑在所述第二触发件上,所述压缩弹簧可压缩的支撑在所述第一触发件和所述导向筒之间;所述第一传感器和所述第二传感器均固定安装在所述机架上,当所述第一触发件位于行程上止点时,所述第一触发件触发所述第一传感器,当所述第一触发件位于行程下止点时,所述第一触发件触发所述第二传感器;所述第三传感器固定安装在所述移动支架上,当所述移动支架支撑在所述第二触发件上时,所述第二触发件触发所述第三传感器,当所述移动支架相对于所述气缸的活塞杆向上移动预设距离时,所述第二触发件离开所述第三传感器的触发范围;所述检测部件固定连接在所述移动支架的下侧,所述检测部件上设置有槽口向下的检测卡槽,所述检测卡槽用于检测待加工曲轴的轴颈。

3、可选的,所述机架上固定连接有长度沿上下方向延伸的导轨,所述移动支架与所述导轨连接,所述导轨限定所述移动支架仅能沿上下方向移动。

4、可选的,所述移动支架的下侧固定连接有多个所述检测部件,多个所述检测部件上均设置有槽口向下的检测卡槽,多个所述检测卡槽分别用于检测待加工曲轴的多个轴颈。

5、可选的,所述检测部件采用可拆卸的方式固定连接在所述移动支架上。

6、可选的,所述检测卡槽为u形槽。

7、可选的,所述第一传感器、所述第二传感器和所述第三传感器均为接近式位置传感器。

8、可选的,还包括用于支撑待加工曲轴的托盘以及用于输送所述托盘和支撑在所述托盘上的待加工曲轴的输送线,所述检测部件悬置在所述输送线的上方。

9、可选的,所述输送线上设置有能够阻挡和放行所述托盘的挡料组件。

10、可选的,所述输送线旁设置在用于检测被所述挡料组件阻挡的所述托盘上是否有待加工曲轴的红外识别装置。

11、本发明还提出了一种曲轴加工方法,在待加工曲轴进入磨削工序前,采用上述任一项所述的曲轴检测装置对待加工曲轴进行检测。

12、本发明能够在磨削加工前检测出轴颈未粗加工的待加工曲轴,具有自动化程度高、结构简单可靠、易于布置和易于调整的特点。

技术特征:

1.一种曲轴检测装置,其特征在于,包括机架、气缸、第一触发件、第二触发件、压缩弹簧、 移动支架、第一传感器,第二传感器、第三传感器和检测部件;所述气缸固定连接在所述机架上,所述气缸的活塞杆朝下设置;所述移动支架上设置有导向筒,所述第一触发件、所述压缩弹簧、所述导向筒和所述第二触发件从上至下依次设置,所述第一触发件和所述第二触发件均固定连接在所述气缸的活塞杆上,所述压缩弹簧和所述导向筒均套装在所述气缸的活塞杆上,所述导向筒支撑在所述第二触发件上,所述压缩弹簧可压缩的支撑在所述第一触发件和所述导向筒之间;所述第一传感器和所述第二传感器均固定安装在所述机架上,当所述第一触发件位于行程上止点时,所述第一触发件触发所述第一传感器,当所述第一触发件位于行程下止点时,所述第一触发件触发所述第二传感器;所述第三传感器固定安装在所述移动支架上,当所述移动支架支撑在所述第二触发件上时,所述第二触发件触发所述第三传感器,当所述移动支架相对于所述气缸的活塞杆向上移动预设距离时,所述第二触发件离开所述第三传感器的触发范围;所述检测部件固定连接在所述移动支架的下侧,所述检测部件上设置有槽口向下的检测卡槽,所述检测卡槽用于检测待加工曲轴的轴颈。

2.根据权利要求1所述的曲轴检测装置,其特征在于,所述机架上固定连接有长度沿上下方向延伸的导轨,所述移动支架与所述导轨连接,所述导轨限定所述移动支架仅能沿上下方向移动。

3.根据权利要求1所述的曲轴检测装置,其特征在于,所述移动支架的下侧固定连接有多个所述检测部件,多个所述检测部件上均设置有槽口向下的检测卡槽,多个所述检测卡槽分别用于检测待加工曲轴的多个轴颈。

4.根据权利要求1所述的曲轴检测装置,其特征在于,所述检测部件采用可拆卸的方式固定连接在所述移动支架上。

5.根据权利要求1所述的曲轴检测装置,其特征在于,所述检测卡槽为u形槽。

6.根据权利要求1所述的曲轴检测装置,其特征在于,所述第一传感器、所述第二传感器和所述第三传感器均为接近式位置传感器。

7.根据权利要求1所述的曲轴检测装置,其特征在于,还包括用于支撑待加工曲轴的托盘以及用于输送所述托盘和支撑在所述托盘上的待加工曲轴的输送线,所述检测部件悬置在所述输送线的上方。

8.根据权利要求7所述的曲轴检测装置,其特征在于,所述输送线上设置有能够阻挡和放行所述托盘的挡料组件。

9.根据权利要求8所述的曲轴检测装置,其特征在于,所述输送线旁设置在用于检测被所述挡料组件阻挡的所述托盘上是否有待加工曲轴的红外识别装置。

10.一种曲轴加工方法,其特征在于,在待加工曲轴进入磨削工序前,采用权利要求1-9任一项所述的曲轴检测装置对待加工曲轴进行检测。

技术总结

本发明涉及一种曲轴检测装置,包括机架、气缸、第一触发件、第二触发件、压缩弹簧、移动支架、第一传感器,第二传感器、第三传感器和检测部件;气缸固定连接在机架上;移动支架上设置有导向筒,第一触发件和第二触发件均固定连接在气缸的活塞杆上,压缩弹簧和导向筒均套装在气缸的活塞杆上,导向筒支撑在第二触发件上,压缩弹簧可压缩的支撑在第一触发件和导向筒之间;第一传感器和第二传感器均固定安装在机架上;第三传感器固定安装在移动支架上,当移动支架支撑在第二触发件上时,第二触发件触发第三传感器;检测部件固定连接在移动支架的下侧。本发明还提出了一种曲轴加工方法。本发明能够在磨削加工前检测出轴颈未粗加工的待加工曲轴。

技术研发人员:杨显达,张建安,彭革,李峰,贺永清

受保护的技术使用者:重庆长安汽车股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!