一种喷丸壁板延展变形的激光测量方法与流程

本技术涉及利用激光跟踪仪对喷丸壁板展开坯状态和喷丸成形后状态的延展变形进行测量分析。

背景技术:

1、机翼壁板是飞机气动外形的重要组成部分,也是飞机的重要承力结构,机翼壁板的制造是飞机研制的核心技术之一,是一个国家航空制造技术水平的重要标志之一。

2、喷丸成形是一种无模成形工艺,通过借助高速弹丸流撞机壁板表面,使其产生变形的金属成形方法,是飞机机翼壁板的主要成形方法,具有无需成形模具、生成准备周期短等优点。

3、喷丸成形的机翼壁板简称为喷丸壁板,喷丸壁板的加工工艺是通过机翼壁板设计数模和机翼壁板展开前后映射关系建立喷丸壁板展开板坯模型,利用展开板坯模型数控加工后利用喷丸设备进行喷丸强化,形成产品的最终状态。

4、喷丸壁板在加工过程中受材料、数控加工工艺、环境温度、喷丸成形工艺等多种因素影响,喷丸壁板数控加工后展开板坯状态和喷丸成形后喷丸强化状态会沿翼展方向产生延展变形,为保证壁板的精确制造,需要对壁板数控铣切后展开板坯状态和喷丸成形后喷丸强化状态进行延展变形数据测量,用于反向修正展开板坯数模,最终实现喷丸壁板的精准加工。

5、常规的壁板延展变形测量是通过在展开板坯数控阶段在壁板侧边数控划线,在数控加工后展开板坯状态和喷丸强化后两个状态利用手持靠块比对壁板侧板划线确定激光跟踪仪靶标球位置对壁板延展变形进行测量。由于壁板侧边划线浅、手持靠块比对壁板侧边刻线误差大、铝合金上刻线不明显因素的影响,传统的手持靠块划线激光测量方式测量周期长、测量工作量大、手工比对测量误差大,测量数据结果分析流程复杂。传统的手持靠块划线比对激光测量属于间接测量,测量结果误差大,导致喷丸壁板反复迭代修形,喷丸壁板研制周期长,成本高,严重影响飞机的生产研制。

技术实现思路

1、针对背景技术中所述问题,发明了一种喷丸壁板延展变形的激光测量方法,该方法适用于喷丸壁板数控后展开板坯状态和喷丸后喷丸强化状态的喷丸壁板延展变形检测。

2、一种喷丸壁板延展变形的激光测量方法的,包括以下几个步骤:

3、1.在喷丸壁板的设计数模上布置测量点集并建立理论测量坐标系axis1

4、1-1沿着喷丸壁板设计数模前缘设置n个测量点,建立喷丸壁板设计数模前缘测量点集fpt,测量点涵盖喷丸壁板根部和喷丸壁板翼尖,前缘根部和翼尖测量点分别标记为fpt(1)和fpt(n);

5、1-2沿着喷丸壁板设计数模后缘设置n个测量点,建立喷丸壁板设计数模后缘测量点集bpt,测量点涵盖喷丸壁板根部和喷丸壁板翼尖,后缘根部和翼尖测量点分别标记为bpt(1)和bpt(n);

6、1-3对fpt(n)的坐标(xfpt(n),yfpt(n),zfpt(n))和bpt(n)坐标(xbpt(n),ybpt(n),zbpt(n)),求取设计数模中点mpt1,mpt1坐标为((xfpt(n)+

7、xbpt(n))/2,(yfpt(n)+ybpt(n))/2)(zfpt(n)+zbpt(n))/2);

8、1-4依据fpt(1),bpt(1)和mpt1三点建立空间直角理论测量坐标系axis1;

9、2.通过设计数模和展开前后映射关系建立喷丸壁板的展开板坯模型,并在展开板坯模型上建立测量靶标座结构模型和展开板坯模型测量坐标系axis2

10、2-1通过设计数模和展开前后映射关系建立喷丸壁板的展开板坯模型,将前缘测量点集fpt逐点映射建立展开板坯模型前缘测量点集ufpt,前缘根部和翼尖测量点分别标记为ufpt(1)和ufpt(n);

11、2-2通过设计数模和展开前后映射关系建立喷丸壁板的展开板坯模型,将后缘测量点集bpt逐点映射建立展开板坯模型后缘测量点集ubpt,后缘根部和翼尖测量点分别标记为ubpt(1)和ubpt(n);

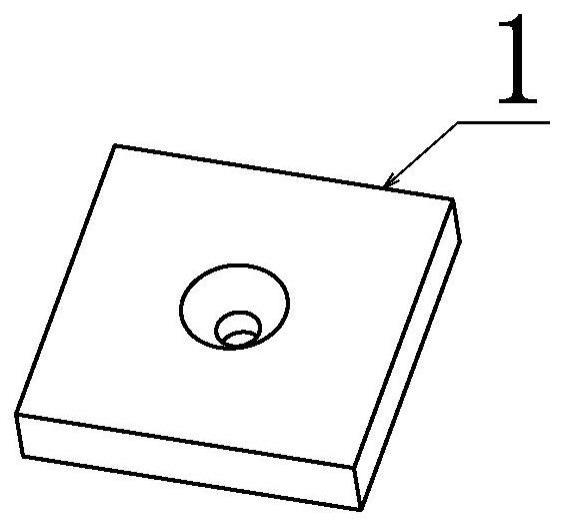

12、2-3以展开后测量点集ufpt和ubpt每个点位为中心在展开板坯模型前后缘绘制测量靶标座结构模型,其中测量靶标座结构模型设置在展开板坯模型前后缘上,建立带有测量靶标座结构的喷丸壁的展开板坯模型,测量靶标座结构为矩形结构,在矩形中心设置用于放置激光跟踪仪测量靶标球的球窝,球窝中心设置用于激光跟踪仪测量靶标球的快速放入和取出通孔;

13、2-4对ufpt(n)的坐标(xufpt(n),yufpt(n),zufpt(n))和ubpt(n)坐标(xubpt(n),yubpt(n),zubpt(n)),求取展开板坯模型中点mpt2,mpt2坐标为((xufpt(n)+xubpt(n))/2,(yufpt(n)+yubpt(n))/2)(zufpt(n)+

14、zubpt(n))/2);

15、2-5依据ufpt(1),ubpt(1)和mpt2三点建立空间展开板坯模型测量坐标系axis2。

16、3.利用展开板坯模型进行数控加工,测量分析数控加工后喷丸壁板展开板坯状态下的延展变形数据

17、3-1利用展开板坯模型进行数控加工形成喷丸壁板展开板坯,设置激光跟踪仪,以激光跟踪仪默认坐标系进行测量,在喷丸壁板展开板坯状态前缘从根部至翼尖依次将测量靶标球放置在测量靶标座内测量每个测量点nfpt(i)的位置坐标,形成前缘测量点集nfpt,前缘根部和翼尖测量点分别标记为nfpt(1)和nfpt(n);

18、3-2在喷丸壁板板坯状态后缘从根部至翼尖依次将测量靶标球放置在测量靶标座内测量每个测量点nbpt(i)的点位坐标,形成后缘测量点集nbpt,后缘根部和翼尖测量点分别标记为nbpt(1)和nbpt(n);

19、3-3对nfpt(n)的坐标(xnfpt(n),ynfpt(n),znfpt(n))和nbpt(n)坐标(xnbpt(n),ynbpt(n),znbpt(n)),求取展开板坯中点mpt3,mpt3坐标为((xnfpt(n)+xnbpt(n))/2,(ynfpt(n)+ynbpt(n))/2)(znfpt(n)+

20、znbpt(n))/2);

21、3-4依据喷丸壁板展开板坯状态前后缘根部测量点nfpt(1),nbpt(1)和中点mpt3三点建立空间直角展开板坯测量坐标系axis3;

22、3-5将数控加工后的喷丸壁板展开板坯状态测量点集nfpt和点集nbpt从展开板坯测量坐标系axis3向展开板坯模型测量坐标系axis2坐标转换,建立数控加工后的喷丸壁板展开板坯状态转换后前后缘点集tnfpt和tnbpt;

23、3-6将喷丸壁板展开板坯状态转换后的点集tnfpt、tnbpt和平板展开数模前后缘测量点集ufpt、ubpt对应点进行延展数据比对计算,计算出数控加工后喷丸壁板展开板坯状态每一个点的延展量;

24、4.用展开板坯进行喷丸成形,测量分析喷丸壁板喷丸强化后状态的延展变形数据

25、4-1用展开板坯进行喷丸成形,将喷丸壁板喷丸强化后状态放置在检验工装上,设置激光跟踪仪,以激光跟踪仪默认坐标系进行测量,喷丸壁板喷丸强化后状态前缘测量从根部至翼尖依次将测量靶标球放置在测量靶标座内测量每个测量点sfpt(i)的位置坐标,形成前缘测量点集sfpt,前缘根部和翼尖测量点分别标记为sfpt(1)和sfpt(n);

26、4-2喷丸壁板喷丸强化后状态后缘测量从根部至翼尖依次将测量靶标球放置在测量靶标座内测量每个测量点sbpt(i)的位置坐标,形成后缘测量点集sbpt,后缘根部和翼尖测量点分别标记为sbpt(1)和sbpt(n);

27、4-3对喷丸壁板喷丸强化后状态前缘翼尖测量点sfpt(n)的坐标(xsfpt(n),ysfpt(n),zsfpt(n))和后缘翼尖测量点sbpt(n)坐标(xsbpt(n),ysbpt(n),zsbpt(n)),求取喷丸强化后状态中点mpt4,mpt4坐标为((xsfpt(n)+

28、xsbpt(n))/2,(ysfpt(n)+ysbpt(n))/2)(zsfpt(n)+zsbpt(n))/2);

29、4-4依据喷丸壁板喷丸强化后状态前后缘根部测量点sfpt(1),sbpt(1)和中点mpt4三点建立空间直角喷丸强化后测量坐标系axis4;

30、4-5将喷丸壁板喷丸强化后状态测量的点集sfpt和sbpt从喷丸强化后测量坐标系axis4向理论测量坐标系axis1坐标转换,建立喷丸壁板喷丸强化后状态转换后前后缘点集tsfpt和tsbpt;

31、4-6将喷丸壁板喷丸强化后状态转换后的点集tsfpt、tsbpt和设计数模测量点集fpt、bpt对应点进行延展数据比对计算,计算出喷丸壁板喷丸强化后状态每一个点的延展量。

32、该发明的有益效果为:该方法提出了一种喷丸壁板激光测量靶标座结构模型,通过在喷丸壁板设计数模和喷丸壁板展开板坯模型上沿壁板前后缘设置激光测量靶标座结构模型和测量数据转换坐标系,发明了一种喷丸壁板在展开板坯和喷丸强化状态的研制变形激光高精度测量和数据分析方法。一种喷丸壁板延展变形的激光测量方法,实现了激光测量靶标座结构随同壁板加工过程的跟随延展变形,通过激光测量靶标座结构对激光靶标球精准限位实现了喷丸壁板加工的各个状态,特别是数控加工后展开板坯状态和喷丸强化后状态延展变形数据的高效高精度测量和数据快速分析,解决了喷丸壁板加工各状态延展变形高精度快速检测技术难题。一种喷丸壁板延展变形的激光测量方法的运用实现了壁板加工各工艺阶段的延展变形的数据高精度快速采集,为喷丸壁板工艺高效改进和基于测量数据工艺数据反向补偿修形提供了数据支持,减少了喷丸壁板的反复迭代修形,实现了喷丸壁板快速精准制造,减少了喷丸壁板研制周期,有效保障了新机研制生产。

- 还没有人留言评论。精彩留言会获得点赞!