一种Ni钢对接焊缝的双胶片射线检测方法与流程

本发明涉及胶片射线检测,具体为一种ni钢对接焊缝的双胶片射线检测方法。

背景技术:

1、常见的该储罐母材材质为a553m typel 9%ni钢,焊缝金属为高镍奥氏体钢,其中纵缝为手工焊,焊条为enicrmo-6,环缝为自动焊,焊丝为ernicrmo-4;

2、在asme第ⅴ卷的se-1025标准《射线照相用孔型象质指示器(iqi)的设计、制造与材料分组的标准操作方法》中根据材料对射线的吸收性分轻金属组和重金属组,重金属组中的钢、铜基镍基及其同类合金,编号从1到5,随着编号的递增,材料对射线的吸收增强,按此分类我们的这两台储罐母材为碳钢,划为1类材料,纵缝为9%镍钢因康镍合金焊缝划为3类材料,而环缝为9%镍钢哈斯特来合金焊缝甚至划到了5类材料;

3、照此条件一张底片上同时出现三种射线吸收不同的材料,按普通的单片透照方式无法使底片各部位的黑度满足评片的需要;因此,不满足现有的需求,对此提出了一种ni钢对接焊缝的双胶片射线检测方法。

技术实现思路

1、本发明的目的在于提供一种ni钢对接焊缝的双胶片射线检测方法,采用双胶片,三增感屏,一次曝光的方法,使得拍片效率提高了一倍,保证了施工进度,又节省了成本,可以解决现有技术中的问题。

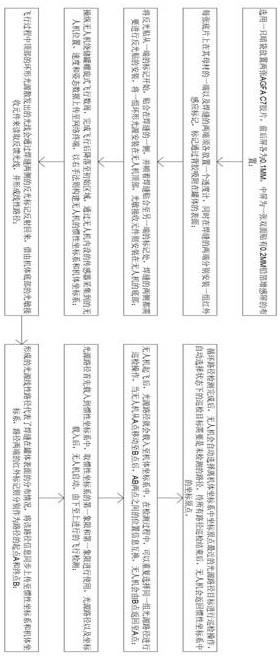

2、为实现上述目的,本发明提供如下技术方案:一种ni钢对接焊缝的双胶片射线检测方法,包括如下步骤:

3、s1:选用一只暗袋放置两张agfa c7胶片,前后屏各为0.1mm,中屏为一张双面贴有0.2mm铅箔增感屏的布置;

4、s2:每张底片上在其母材的一端以及焊缝的两端须各放置一个透度计,同时在焊缝的两端分别安装一组红外感应标记,标记通过背胶吸附在罐体的表面;

5、s3:将反光贴从一端的标记开始,贴合在焊缝的一侧,并顺着焊缝贴合至另一端的标记处,焊缝的两侧都需要进行反光贴的安装,将一组环形光源安装在无人机顶部,光敏接收元件则安装在无人机的底部;

6、s4:操纵无人机绕储罐螺旋式飞行数周,完成飞行后降落至初始区域,通过无人机内设的传感器采集到的无人机位置、速度和姿态数据上传至网络终端,以右手法则构建无人机的惯性坐标系和机体坐标系;

7、s5:飞行过程中顶部的环形光源散发出的光线会通过焊缝两侧的反光标记反射回来,借由机体底部的光敏接收元件读取反馈光线,并形成线性路径;

8、s6:形成的光源线性路径代表了焊缝在罐体表面的分布情况,将该路径信息同步上传至惯性坐标系和机体坐标系,路径两端的红外标记则分别作为路径的起点a和终点b。

9、s7:光源路径首先载入到惯性坐标系中,取惯性坐标系的第一象限和第一象限进行使用,光源路径以及坐标载入后,无人机启动。由下至上进行飞行检测;

10、s8:无人机起飞后,光源路径载入至机体坐标系中,在检测过程中,可以重复选择同一组光源路径进行巡检操作,当无人机从a点移动至b点后,ab两点之间的位置信息互换,无人机会由b点返回至a点;

11、s9:循环路径检测完成后,无人机自动选择离机体坐标系中坐标原点最近的光源路径目标进行巡检操作,自动选择状态下的巡检目标需要是未检测的路径,待所有路径巡检结束后,无人机会返回惯性坐标系中的坐标原点。

12、优选的,所述s3中,反光贴的表面采用点阵式反光设计,反光点之间的间距为5cm。

13、优选的,所述s4中,惯性坐标系:以无人机起飞位置作为坐标原点,以南为坐标系xe轴的正方向,以东为坐标系ye轴的正方向,以天为坐标系ze的正方向;

14、机体坐标系:以无人机的质心作为坐标原点,以无人机的机头与机尾相连的直线为xb轴,机头方向为xb轴正方向,左旋翼和右旋翼旋翼中心的连线为yb轴,yb轴指向机体左旋翼方向为yb轴正方向,根据右手法则确定zb轴正方向。

15、优选的,所述s5中,光源路径在上传载入的过程中会同步关联无人机的飞行高度与飞行方向,其中,飞行高度与飞行方向分别与惯性坐标系和机体坐标系采用相同规制。

16、优选的,所述s6中,不同的路径之间采用不同的数字编号,分别记作a1-b1或a2-b2或a3-b3,以此类推。

17、优选的,所述s7中,惯性坐标系的第一象限为罐体的正面,取无人机落点区域的180°平面,如果取无人机落点区域的另一个180°平面,第二象限为罐体的背面。

18、优选的,所述s8中,机体坐标系第一象限和第四象限为罐体正面的上半区域和下半区域,第二象限和第三象限为罐体背面的上半区域和下半区域。

19、优选的,所述s9中,自动选择状态下会优先选择位于机体坐标系中的第一和第二象限中的路径目标。

20、与现有技术相比,本发明的有益效果是:

21、1、本发明,通过以上的三次调整中屏厚度的试验,得出当中屏的厚度为0.3mm时,效果较好,观察焊缝的底片和观察母材的底片黑度都在较理想的黑度范围;

22、2、本发明,每张底片上在其母材和焊缝的一端须各放置一个透度计,另外当该张底片的焊缝黑度即使满足了1.8~4.0的要求,被检区的任一处黑度变化与它相比超出-15%或+30%时,应在超差区域另加一个透度计并重新拍片,这是asme规范中要求较特殊的部分,它要求底片上不但黑度满足一定的范围,且其黑度均匀度也要求较高,鉴于这个要求,采取了焊缝二端各放置一个透度计,总共每张底片上放三个透度计的方法,既满足了asme规范的要求,又有利于透照工期的及时性;

23、3、本发明,将射线照相涉笔固定在无人机上,在基于无人机的自主巡检系统的地面上位机输入待检测大型储罐罐体的几何参数,根据该几何参数规划对大型储罐罐体表面全覆盖的无人机的巡检路径,同时将储罐焊缝以及孔型象质计的坐标信息写入到惯性坐标系和机体坐标系中,让其携带照相设备按规划路线进行飞行巡检操作,实时记录检测数据上传,实现自主巡检操作。

技术特征:

1.一种ni钢对接焊缝的双胶片射线检测方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种ni钢对接焊缝的双胶片射线检测方法,其特征在于:所述s3中,反光贴的表面采用点阵式反光设计,反光点之间的间距为5cm。

3.根据权利要求1所述的一种ni钢对接焊缝的双胶片射线检测方法,其特征在于:所述s4中,惯性坐标系:以无人机起飞位置作为坐标原点,以南为坐标系xe轴的正方向,以东为坐标系ye轴的正方向,以天为坐标系ze的正方向;

4.根据权利要求1所述的一种ni钢对接焊缝的双胶片射线检测方法,其特征在于:所述s5中,光源路径在上传载入的过程中会同步关联无人机的飞行高度与飞行方向,其中,飞行高度与飞行方向分别与惯性坐标系和机体坐标系采用相同规制。

5.根据权利要求1所述的一种ni钢对接焊缝的双胶片射线检测方法,其特征在于:所述s6中,不同的路径之间采用不同的数字编号,分别记作a1-b1或a2-b2或a3-b3,以此类推。

6.根据权利要求1所述的一种ni钢对接焊缝的双胶片射线检测方法,其特征在于:所述s7中,惯性坐标系的第一象限为罐体的正面,取无人机落点区域的180°平面,如果取无人机落点区域的另一个180°平面,第二象限为罐体的背面。

7.根据权利要求1所述的一种ni钢对接焊缝的双胶片射线检测方法,其特征在于:所述s8中,机体坐标系第一象限和第四象限为罐体正面的上半区域和下半区域,第二象限和第三象限为罐体背面的上半区域和下半区域。

8.根据权利要求1所述的一种ni钢对接焊缝的双胶片射线检测方法,其特征在于:所述s9中,自动选择状态下会优先选择位于机体坐标系中的第一和第二象限中的路径目标。

技术总结

本发明公开了一种Ni钢对接焊缝的双胶片射线检测方法,属于胶片射线检测技术领域。一种Ni钢对接焊缝的双胶片射线检测方法,包括如下步骤,选用一只暗袋放置两张Agfa C7胶片,前后屏各为0.1mm,中屏为一张双面贴有0.2mm铅箔增感屏的布置,每张底片上在其母材的一端以及焊缝的两端须各放置一个透度计,同时在焊缝的两端分别安装一组红外感应标记,标记通过背胶吸附在罐体的表面。为解决照此条件一张底片上同时出现三种射线吸收不同的材料,按普通的单片透照方式无法使底片各部位的黑度满足评片的需要的问题,采用双胶片,三增感屏,一次曝光的方法,使得拍片效率提高了一倍,保证了施工进度,又节省了成本。

技术研发人员:曹晓程,李峰,汤毅,曹智云,孙纪军,朱贇

受保护的技术使用者:上海市安装工程集团有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!