一种防短接电池夹具的制作方法与流程

本发明属于电池测试,尤其涉及一种防短接电池夹具的制作方法。

背景技术:

1、圆柱形电池是最早成熟工业化的电池产品,经过二十多年的发展,现如今圆柱形电池生产工艺成熟,生产效率较高,成本也相对较低,电池成品率较方形电池和软包电池要高,其一致性与安全性较为优秀。

2、圆柱形电池一般采用金属外壳封装,封装后在金属外壳上包覆塑料膜以保护作为负极的电池外壳。圆柱电池进行塑料封装前需要进行测试,包括但不限于对电池电压、电流以及内阻的测试,测试时需要使用到夹具。传统的夹具使用弹片固定,未封装圆柱电池装入夹具的过程中,在电池正极一端,弹片与电池端部边缘的负极以及电池端部中心的正极依次接触,极易导致电池正负极短接,出现火花、电池温度急剧升高等危险情况。

3、如何解决圆柱电池测试时夹具弹性导致电池短接的问题,现有技术没有提供相应的解决方案。

技术实现思路

1、本发明实施例的目的在于提供一种防短接电池夹具的制作方法,旨在解决现有技术中提供的夹具装入电池时容易导致电池短路的问题。

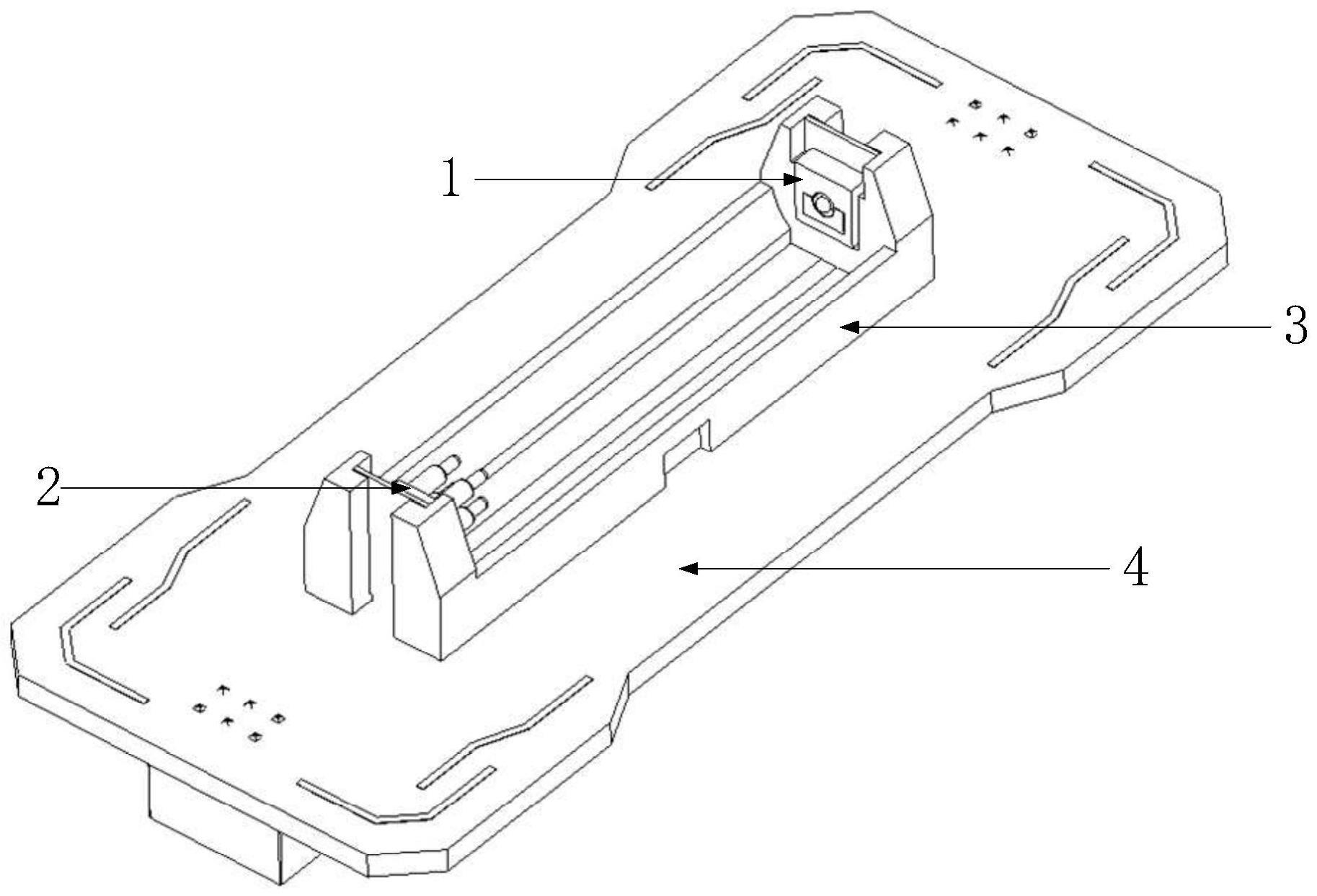

2、本发明实施例是这样实现的,一种防短接电池夹具的制作方法,所述防短接电池夹具的制作方法包括:

3、制作基板,在基板上开设第一开孔以及第二开孔;

4、制作放置槽,放置槽的一端设置有第一卡位,另一端设置有第二卡位;

5、将放置槽与基板正面连接固定,使第一卡位与第一开孔正对,第二卡位与第二开孔正对;

6、制作正极端子,将正极端子插接固定于第一卡位并使正极端子的第一微型线路板穿过第一开孔延伸到基板底面;

7、制作负极端子,将负极端子插接固定于第二卡位并使负极端子的第二微型线路板穿过第二开孔延伸到基板底面。

8、本发明实施例提供的防短接电池夹具的制作方法通过在基板上设置放置槽、正极端子以及负极端子得到,其中,正极端子上设置有弹性柱以及极片;通过设置弹性柱,使电池装入过程中电池正极一端的正极触点与负极触点无法同时与弹性柱接触,从而保证防止了电池短路;在此基础上,通过设置极片,在弹性柱的配合下,电池正极一端的正极触点与负极触点无法同时与极片接触,保证了电池装入过程中的安全;同时,弹性柱与极片配合,可以实现电池的四线检测,提高检测检测精度;使用本发明提供的制作方法制作电池夹具,可以保证电池夹具的一致性,替代弹片式接触,使夹具与电池的导电接触更为稳定,有减小接触电阻。

技术特征:

1.一种防短接电池夹具的制作方法,其特征在于,所述防短接电池夹具的制作方法包括:

2.根据权利要求1所述的防短接电池夹具的制作方法,其特征在于,所述制作基板,包括:

3.根据权利要求1所述的防短接电池夹具的制作方法,其特征在于,所述制作放置槽,包括:

4.根据权利要求1所述的防短接电池夹具的制作方法,其特征在于,所述制作正极端子,包括:

5.根据权利要求4所述的防短接电池夹具的制作方法,其特征在于,所述制作绝缘固定部,包括:

6.根据权利要求4所述的防短接电池夹具的制作方法,其特征在于,所述制作第一微型线路板,包括:

7.根据权利要求1所述的防短接电池夹具的制作方法,其特征在于,所述制作负极端子,包括:

8.根据权利要求7所述的防短接电池夹具的制作方法,其特征在于,所述制作第二微型线路板,包括:

9.根据权利要求1所述的防短接电池夹具的制作方法,其特征在于,所述防短接电池夹具的制作方法还包括:

技术总结

本发明属于电池测试技术领域,尤其涉及一种防短接电池夹具的制作方法,方法包括:制作基板,在基板上开设第一开孔以及第二开孔;制作放置槽,放置槽的一端设置有第一卡位,另一端设置有第二卡位;将放置槽与基板正面连接固定,使第一卡位与第一开孔正对,第二卡位与第二开孔正对;制作正极端子,将正极端子插接固定于第一卡位并使正极端子的第一微型线路板穿过第一开孔延伸到基板底面;制作负极端子,将负极端子插接固定于第二卡位并使负极端子的第二微型线路板穿过第二开孔延伸到基板底面。本发明提供的制作方法能够得到具有正极端子以及负极端子的夹具,其中正极端子包括弹性柱与极片,可以有效防止电池安装过程中发生短接,保证测试安全。

技术研发人员:江军,胡亚洲,罗勇

受保护的技术使用者:深圳信瑞新能源科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!