基于卡尔曼滤波的高精度渣厚检测方法及装置

本发明涉及保护渣厚度测量领域,尤其涉及一种基于卡尔曼滤波的高精度渣厚度检测方法及装置。

背景技术:

1、结晶池中的保护渣是冶金行业连铸钢坯生产过程中一种重要的添加材料。他的用量控制直接影响着铸坯质量及其生产成本,因此对其添加用量和性能要求很高,目前世界上其他国家都已经采用先进的技术和工艺控制保护渣的用量,以此来节约生产成本和提高铸坯的质量。国内外钢厂连铸生产实践表明,即使所选用的保护渣是正确的,但是结晶池的保护渣厚度偏薄会导致“漏红”。通常要求保护液渣的表面温度在400摄氏度左右呈灰色状,而非表面温度在800摄氏度左右呈红色状。经过多次的实验、调整、控制,通常保护液渣层厚7~15mm,原渣层厚15~20mm为宜。保护渣的总体厚度在30~50mm,且渣面保持均匀,有利于保护渣渣面“三层结构”的稳定形成。

2、中国公开专利号cn110595419a公开了一种保护渣液渣层的厚度测量系统及方法,包括:控制装置,移动装置和碳浓度传感器,所述碳浓度传感器与所述控制装置电连接,所述碳浓度传感器设在所述移动装置的活动端,所述移动装置将所述碳浓度传感器垂直插入保护渣层的液面,并使所述碳浓度传感器的探头穿过保护渣层并伸入至钢液液面以下,所述碳浓度传感器实时采集保护渣层至钢液中不同位置的碳浓度信息并传递至所述控制装置,由此可见,上述技术方案中,保护渣液渣层的厚度测量系统及方法存在以下问题:采用碳浓度传感器的检测方法通过将碳浓度传感器垂直插入保护渣层的液面,对测量点的保护渣厚度进行测量,但是,传感器检测中,为接触式测量,破坏了保护渣层的完整度,影响连铸钢制造的钢坯质量。

技术实现思路

1、为此,本发明提供一种基于卡尔曼滤波的高精度保护渣厚度检测方法及装置,用以克服现有技术中接触式测量破坏了保护渣层的完整度的问题。

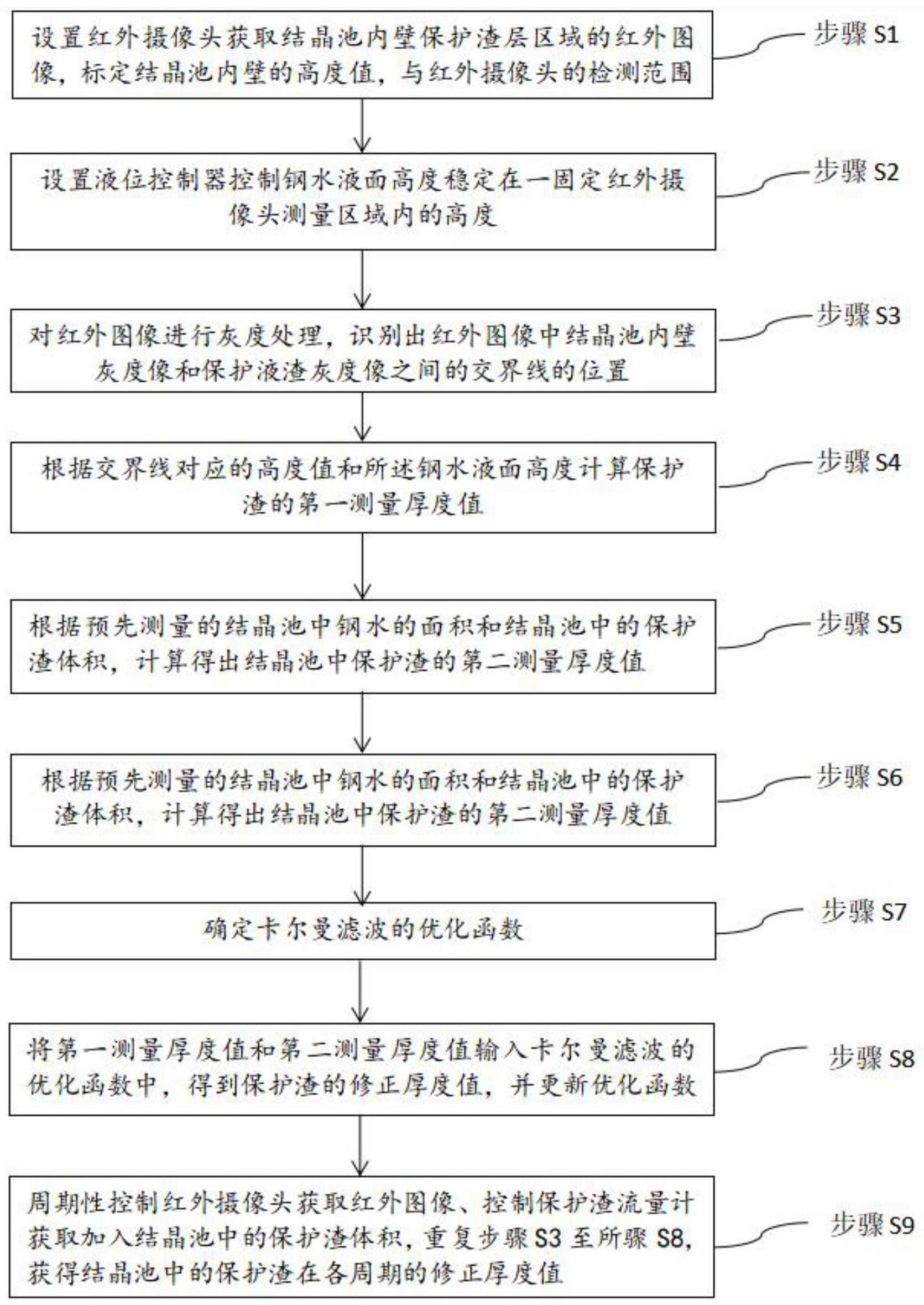

2、为实现上述目的,一方面,本发明提供一种基于卡尔曼滤波的高精度渣厚度检测方法,包括:

3、步骤s1,设置一个红外摄像头获取结晶池内壁保护渣层区域辐射出的红外图像,标定结晶池内壁的高度值,与红外摄像头的检测范围;

4、步骤s2,设置液位控制器控制钢水液面高度稳定在一固定高度,且该固定高度位于所述红外摄像头的测量区域的高度范围内;

5、步骤s3,对所述红外图像进行灰度处理,通过跃变识别算法识别出红外图像中结晶池内壁灰度像和保护液渣灰度像之间的交界线的位置;

6、步骤s4,根据所述交界线对应的高度值和所述钢水液面高度计算保护渣的第一测量厚度值;

7、步骤s5,在保护渣加渣器的保护渣输送管路中设置保护渣流量计,测量出加入结晶池中的保护渣体积;

8、步骤s6,根据预先测量的结晶池中钢水的面积和结晶池中的保护渣体积,计算得出结晶池中保护渣的第二测量厚度值;

9、步骤s7,确定卡尔曼滤波的优化函数;

10、步骤s8,将所述第一测量厚度值和所述第二测量厚度值输入所述卡尔曼滤波的优化函数中,得到结晶池中的保护渣的修正厚度值,并根据修正厚度值更新所述优化函数;

11、步骤s9,周期性控制所述红外摄像头获取红外图像、控制保护渣流量计获取加入结晶池中的保护渣体积,重复所述步骤s3至所述步骤s8,获得结晶池中的保护渣在各周期的修正厚度值。

12、进一步地,在步骤s1中,所述红外摄像头与所述结晶池间设置降温隔热装置,用以对红外摄像头与结晶池进行物理隔离并对红外摄像头进行降温;

13、标定红外摄像头的检测范围为0~70mm,其分辨率的数值为1mm;

14、标定结晶池内壁的高度值的方法为:将红外摄像头获取的红外图像上各点的位置与结晶池内壁的高度值进行对应,以通过获得红外图像上任一点的位置确定其对应的结晶池内壁的高度值。

15、进一步地,在步骤s2中,所述钢水液面高度通过模糊pid算法保持在一个固定高度。

16、进一步地,在步骤s4中,计算机通过对所述红外图像进行灰度处理为灰度图像,并根据跃变识别算法识别出红外图像中结晶池内壁灰度像和保护液渣灰度像之间的交界线位置以确定交界线对应的保护渣的高度值;

17、其中,跃变识别算法通过识别所述红外图像上的各点的灰度值及相邻点的灰度值的差值确定灰度跃变点,确定所述交界线的位置。

18、进一步地,在步骤s6中,预先设置有保护渣的消耗速度,所述保护渣流量计周期性获取一个测量周期内的保护渣体积,结晶池中的保护渣体积由下式确定:

19、va=v0+v1-v2

20、其中,va为当前结晶池中保护渣体积,v0为前一个测量周期计算的结晶池中的保护渣体积,v1为保护渣流量计周期性获取当前测量周期内的保护渣体积,v2为当前测量周期内的保护渣的消耗体积,v2=να×t,να为预先设置的保护渣的消耗速度,t为预先设置的测量周期时长。

21、进一步地,在步骤s6中,所述第二测量厚度值由下式确定:

22、

23、其中,h为第二测量厚度值,va为当前结晶池中保护渣体积,每10sec作为一个检测周期,s为结晶池的面积,η为保护渣厚度补偿系数,ε为一个检测周期保护渣的加渣体积,φ为一个检测周期保护渣的消耗体积,k为常系数,并与保护渣消耗量有关,为保护渣在结晶池中的分布均匀度系数,其由对应的加渣设备确定。

24、进一步地,在步骤s7中,所述卡尔曼滤波的优化函数表示为:

25、

26、其中,为当前测量周期的优化函数的修正估计值,为当前测量周期的所述修正厚度值,zt为红外测定模块的测量值,为当前计算得到的所述第二测量厚度值,kt为卡尔曼增益,x为单位矩阵,函数的输入值为当前保护渣估计值与红外测定模块的测量值zt,输出值为保护渣的修正厚度值

27、其中,的计算方式为:

28、

29、表示为其中ε为一个检测周期保护渣的加渣体积,φ为一个检测周期保护渣的消耗体积,为上一个测量周期的修正估计值,f为保护渣消耗量和加入量的因子,b是加渣量变化因子,ut-1为测量时间因子。

30、进一步地,在步骤s8中,所述优化函数根据修正厚度值更新,更新公式如下:

31、pt=(i-ktx)pt-

32、其中,pt为更新后用于下次优化函数计算的修正估计值的协方差,i为常系数,kt为卡尔曼增益,x为单位矩阵,pt-为当前测量周期的修正估计值的协方差。

33、进一步地,在步骤s8中,所述卡尔曼增益的计算方法与当前测量周期的协方差的计算方法,计算公式如下:

34、kt=pt-1xt(xpt-1xt+r)-1

35、其中,kt为卡尔曼增益,pt-1为上一个周期的最优的先验估计值协方差,xt为一个单位矩阵,r为红外传感器的观测噪声方差,pt-为当前测量周期的协方差,pt-=fpt-1ft+q,q为保护渣流量计测量的过程噪声。

36、另一方面,本发明还提供一种检测装置,包括:

37、红外测定模块,其设置在结晶池内壁附近,用以通过红外摄像头测量结晶池内壁保护渣层的范围内的结晶池内壁与保护液渣的红外图像,且包括设置在红外摄像头外侧的降温隔热装置,以避免高温对红外摄像头造成损伤;

38、保护渣加渣流量测定模块,其与保护渣加渣器相连,用以获取测量周期时间内加入结晶池中的保护渣体积;

39、第一计算模块,其与红外测定模块相连,用以根据所述红外图像计算保护渣的第一测量厚度值;

40、第二计算模块,其与所述保护渣加渣流量测定模块相连,用以根据所述保护渣流量计测量出的加入保护渣体积计算保护渣的第二测量厚度值;

41、第三计算模块,其分别与所述第一计算模块以及所述第二计算模块相连,用以根据卡尔曼滤波的优化函数计算保护渣的修正厚度值,并根据修正厚度值更新优化函数;

42、其中,所述第一测量厚度值根据所述交界线对应的高度值和所述钢水液面高度计算,所述第二测量厚度值根据所述保护渣流量计测量出的加入保护渣体积与预先测量的结晶池面积计算,所述优化函数的输入值为第二测量厚度值和第一测量厚度值,输出值为所述修正厚度值。

43、与现有技术相比,本发明的有益效果在于,通过红外摄像头检测结晶池保护渣的厚度,同时使用流量计最优结果预测保护渣当前值,利用卡尔曼滤波函数有效实现加渣过程中的保护渣厚度精准测量,本发明方案采用的保护渣测量技术无需对保护渣层进行实质性接触,避免了接触性的保护渣测量对保护渣层的破坏,通过图像、流量计两种不同的测量值间接计算保护渣层的厚度,再通过卡尔曼滤波的优化函数进行优化更新,有效的保证了优化函数计算后的厚度能够准确的体现保护渣层的厚度测量值。

44、进一步地,本发明通过在红外摄像头与所述结晶池间设置降温隔热装置,用以对红外摄像头与结晶池进行物理隔离并对红外摄像头进行降温,有效的保护红外摄像头与高温接触,使红外摄像头在一个适宜工作温度下拍摄,获得的图像更加准确,保证第一测量厚度值的准确性。

45、进一步地,本发明通过在钢水液位控制器设置模糊pid算法使钢水液面保持在一个固定高度,将该固定高度的高度值输入计算机存储,其用于使钢水液面稳定在一固定高度,并且可以直接获得该高度,简化第一测量厚度值计算过程,第一测量厚度值更加准确。

46、进一步地,本发明通过将红外图像处理为灰度图像确定交界线位置,简化了彩色图像的处理过程,并且,由于红外图像获取的图像轮廓特征以温度为分界,通过灰度图像确定交界线对应高度位置,对保护渣高度的最高位置的测量不受影响,进一步保证了第一测量厚度值的测量效率。

47、进一步地,本发明通过保护渣流量计的读数确定当前结晶池中保护渣体积,在测量周期内,保护渣有加入和消耗的数量,通过流量计对保护渣加入量进行准确测量,可以提高第二测量厚度值的准确性,并且,由于第二测量厚度值的加入能够作为第一测量厚度值的准确性的参照指标,提高了本发明保护渣厚度检测值的准确性。

48、进一步地,本发明通过在计算第二测量厚度时考虑保护渣厚度补偿系数,不同的铸造环境对保护渣消耗速率有不同的影响,在计算过程加上保护渣厚度补偿系数,可以减小保护渣消耗值不稳定对第二检测厚度值的影响。

49、进一步地,本发明通过卡尔曼滤波的优化函数对保护渣厚度测量结果进行修正,将通过红外测定模块获得第一测量厚度值和保护渣加渣流量测定模块获得的第二测量厚度值输入函数进行测量结果修正,计算后的修正值与第一测量厚度值和第二测量厚度值相比,同时采用多个测量指标对修正值进行修正,避免了单个测量值产生的误差波动影响输出的检测值,使得结果更加准确,从而实现精确测量保护渣厚度测量的目的。

50、进一步地,本发明通过用保护渣厚度修正值对优化函数进行更新,确保下一个检测周期的保护渣厚度修正值的准确性,可以控制保护渣的用量,能够科学有效地调节连铸机的生产参数,提高钢坯的生产质量。

51、进一步地,本发明通过周期性测量保护渣厚度,对保护渣厚度进行实时监控,并及时反馈给加渣机器人,使得加渣机器人加渣量的算法提成一个闭环控制,减低因加渣量过多或者量过少给钢坯质量所带来的不利影响。

- 还没有人留言评论。精彩留言会获得点赞!