一种基于视觉分析的厚度检测设备用的精密度管控系统的制作方法

本发明涉及厚度检测设备,具体涉及一种基于视觉分析的厚度检测设备用的精密度管控系统。

背景技术:

1、测厚的方法很多,除了常规的机械方法(卡尺、千分尺等)外,还有其他一些方法,如超声波测量、射线测厚、磁性测厚、电流法测厚等。这些方法中,对于目前检验应用最广的是超声波测厚。

2、其中,超声波测厚设备是根据超声波脉冲反射原理来进行厚度测量的,当探头发射的超声波脉冲通过被测物体到达材料分界面时,脉冲被反射回探头,通过设备主机测量超声波在材料中传播的时间来确定被测材料的厚度。凡能使超声波以一恒定速度在其内部传播的各种材料均可采用此原理测量。

3、用超声波测厚设备测量厚前,要先试块对仪器进行校准。如已知材料声速,可预先调好声速值,然后在设备主机附带的试块上,调节“校准键”按钮,仪器即调试完毕。在实际使用中发现,使用不同品牌的测厚仪,其产品附带的试块的厚度大多各不相同,并且在使用过程中容易出现试块厚度记错或者多次使用后试块出现磨损厚度减小的情况,这样便无法对超声波测厚设备的精密度进行准确管控,进而造成后续得到的待测量物体的厚度数据不准确的问题,给使用过程带来极大的麻烦,上述问题亟待解决,为此,提出一种基于视觉分析的厚度检测设备用的精密度管控系统。

技术实现思路

1、本发明所要解决的技术问题在于:如何解决在校准时出现试块厚度记错或者多次使用后试块出现磨损厚度减小的情况,进而无法对超声波测厚设备的精密度进行准确管控的问题,提供了一种基于视觉分析的厚度检测设备用的精密度管控系统。

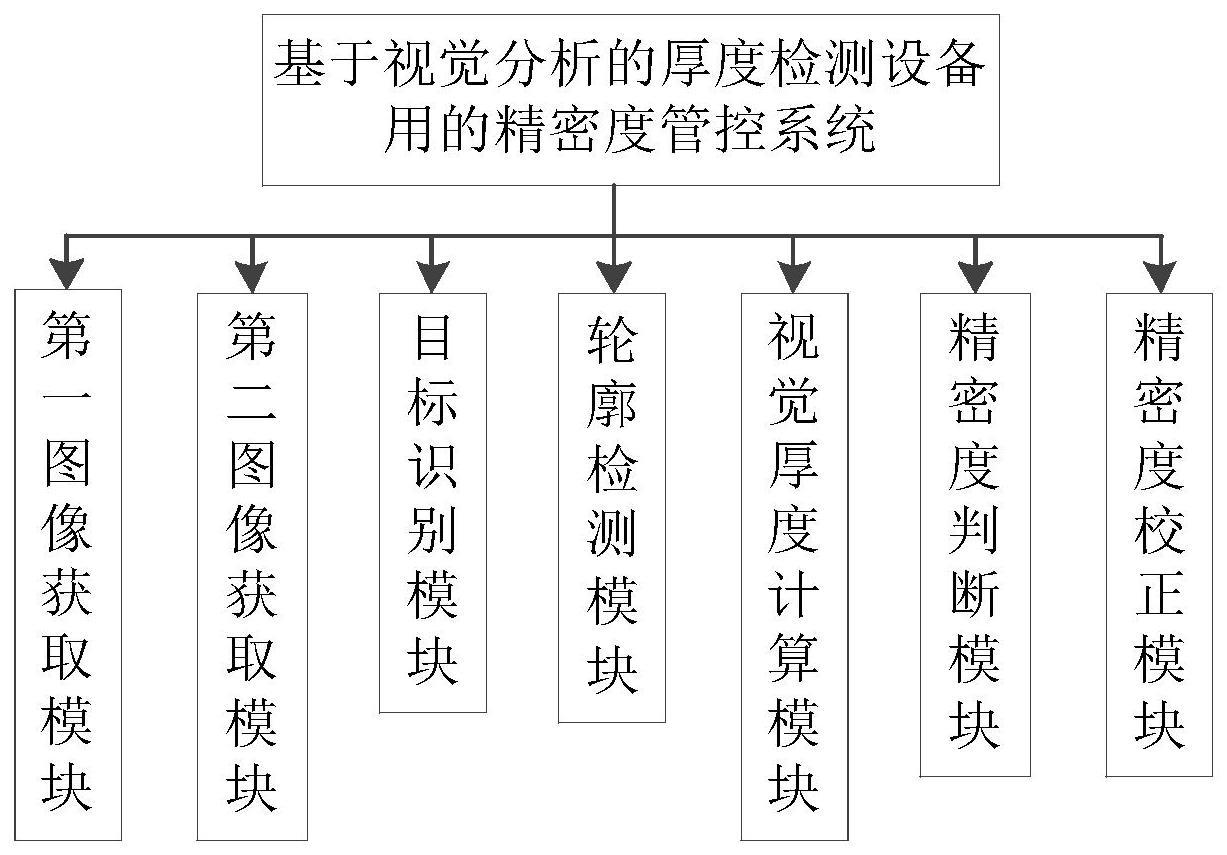

2、本发明是通过以下技术方案解决上述技术问题的,本发明包括第一图像获取模块、第二图像获取模块、目标识别模块、轮廓检测模块、视觉厚度计算模块、精密度判断模块、精密度校正模块;

3、所述第一图像获取模块,用于依次获取两个试块的深度图像,即获取两个试块深度图像,并对两个试块深度图像进行预处理;

4、所述第二图像获取模块,用于依次获取两个试块的rgb三通道图像,即获取两个试块rgb三通道图像,并对两个试块rgb三通道图像进行预处理;

5、所述目标识别模块,用于对经过预处理的深度图像/rgb三通道图像中的试块进行目标识别,获取对应的第一试块检测框图像/第二试块检测框图像;

6、所述轮廓检测模块,用于对两个试块的第一试块检测框图像、两个试块的第二试块检测框图像进行轮廓检测处理;

7、所述视觉厚度计算模块,用于计算得到两个试块的视觉厚度计算值;

8、所述精密度判断模块,用于根据两个试块的视觉厚度计算值的比值,与厚度检测设备的探头测得的两个试块的厚度测量值的比值进行作差,得到比值差值,根据比值差值与设定阈值进行判断,获取当前厚度检测设备的精密度评估结果;

9、所述精密度校正模块,用于根据当前厚度检测设备的精密度评估结果对设备的精密度进行校正,直至该比值差值的绝对值在设定阈值范围内。

10、更进一步地,所述第一图像获取模块包括第一图像获取单元、第一图像预处理单元;所述第一图像获取单元用于依次获取两个试块的深度图像,即获取两个试块深度图像;所述第一图像预处理单元用于对两个试块深度图像进行降噪处理;所述深度图像获取单元为深度相机,通过深度相机拍摄并获取包含试块顶面的深度图像。

11、更进一步地,所述第二图像获取模块包括第二图像获取单元、第二图像预处理单元;所述第二图像获取单元用于依次获取两个试块的rgb三通道图像,即获取两个试块rgb三通道图像;所述第二图像预处理单元用于对两个试块rgb三通道图像进行灰度、降噪及图像增强处理;所述第二图像获取单元为高清相机,通过高清相机拍摄并获取包含试块侧面的rgb三通道图像。

12、更进一步地,所述目标识别模块包括第一目标识别单元,第二目标识别单元;所述第一目标识别单元用于对经过预处理的深度图像中的试块进行目标识别,获取第一试块检测框,并将第一试块检测框从经过预处理的深度图像裁剪下来,依次得到两个试块的第一试块检测框图像;所述第二目标识别单元用于对经过预处理的rgb三通道图像中的试块进行目标识别,获取第二试块检测框,并将第二试块检测框从经过预处理的rgb三通道图像中裁剪下来,依次得到两个试块的第二试块检测框图像。

13、更进一步地,所述轮廓检测模块包括第一轮廓检测单元、第二轮廓检测单元;所述第一轮廓检测单元用于依次对两个试块的第一试块检测框图像进行轮廓检测并提取试块顶面轮廓中包含的所有像素点在像素坐标系中的坐标信息;所述第二轮廓检测单元用于依次对两个试块的第二试块检测框图像进行轮廓检测并提取试块侧面轮廓线包含的所有像素点在像素坐标系中的坐标信息。

14、更进一步地,所述视觉厚度计算模块包括第一视觉厚度计算单元、第二视觉厚度计算单元、均值计算单元;所述第一视觉厚度计算单元用于根据试块顶面轮廓中包含的所有像素点在像素坐标系中的坐标信息,获取图像中各个点距离深度相机的距离值,提取最小的距离值,记为si,将试块底面所在平面视为基准面,然后将距离值si与基准面和深度相机镜头平面所在平面之间的高度差作差,对差值求绝对值,将该绝对值作为各试块的第一厚度值fsi;所述第二视觉厚度计算单元用于根据试块侧面轮廓线包含的所有像素点在像素坐标系中的坐标信息,计算轮廓线中纵轴坐标值相同的两个像素点之间的像素距离值,记为rni,轮廓线中纵轴坐标值相同的两个像素点记为一个像素点对,对轮廓线中所有纵轴坐标值相同的像素点对之间的像素距离值进行算数平均处理,得到像素点对像素距离平均值rai,然后根据像素点对像素距离平均值rai进行比例变换,得到实际空间坐标下的各试块的第二厚度值sri,再将各试块的第二厚度值sri发送至均值计算单元中;所述均值计算单元中用于对单个试块的第一厚度值fsi、第二厚度值sri进行算数平均,得到两个试块的视觉厚度计算值,记为ei;其中i为1或2,表示第一个试块或第二试块,n表示第n个像素点对。

15、更进一步地,所述精密度判断模块的处理过程如下:

16、s31:将两个试块的视觉厚度计算值e1、e2的比值与两个试块的厚度测量值c1、c2之间的比值进行作差并求绝对值处理,获取比值差值的绝对值;

17、s32:将比值差值的绝对值与设定阈值进行比较,当比值差值的绝对值不在设定阈值范围内,表示当前厚度检测设备的精密度评估结果为不准确,需要校正,当比值差值的绝对值在设定阈值范围内,表示当前厚度检测设备的精密度评估结果为准确,不需要校正。

18、更进一步地,利用所述精密度管控系统进行精密度校正的具体过程如下:

19、s1:先将第一个试块放置在指定位置,通过第一图像获取模块获取第一个试块的深度图像,并对第一个试块深度图像进行预处理,同时通过第二图像获取模块获取第一个试块的rgb三通道图像,并对第一个试块rgb三通道图像进行预处理,然后依次利用目标识别模块、轮廓检测模块、视觉厚度计算模块获取第一个试块的视觉厚度计算值e1;

20、s2:然后操作人员手持探头进行检测获取第一个试块厚度测量值c1;

21、s3:再将第二个试块放置在指定位置,通过第一图像获取模块获取第二个试块的深度图像,并对第二个试块深度图像进行预处理,同时通过第二图像获取模块获取第二个试块的rgb三通道图像,并对第二个试块rgb三通道图像进行预处理,然后依次利用目标识别模块、轮廓检测模块、视觉厚度计算模块获取第二个试块的视觉厚度计算值e2;

22、s4:然后操作人员手持探头进行检测获取第二个试块厚度测量值c2;

23、s5:利用精密度判断模块根据两个试块的视觉厚度计算值e1、e2的比值与厚度检测设备的探头测得的两个试块的厚度测量值c1、c2的比值进行作差,得到比值差值,根据比值差值与设定阈值进行判断,获取当前厚度检测设备的精密度评估结果;

24、s6:利用精密度校正模块根据当前厚度检测设备的精密度评估结果对设备的精密度进行校正,直至比值差值的绝对值在设定阈值范围内。

25、本发明相比现有技术具有以下优点:该基于视觉分析的厚度检测设备用的精密度管控系统,通过视觉分析技术依次获取两个试块的视觉厚度计算值,进而得到两个试块的视觉厚度计算值比值,与厚度检测设备的探头测得的两个试块的厚度测量值的比值进行作差比较,根据比值差值与设定阈值进行判断,获取当前厚度检测设备的精密度评估结果,仅需两个试块且不需要预先获取其精确的厚度,即可获取当前厚度检测设备的精密度评估结果,进而进行精密度校正,即使在试块厚度记错或者多次使用后试块出现磨损厚度减小的情况下也能够实现精密度校正。

- 还没有人留言评论。精彩留言会获得点赞!