薄规格金属板材冲击性能的评价方法及拉伸试样与流程

本申请涉及材料性能测试,揭示了一种薄规格金属板材冲击性能的评价方法及拉伸试样。

背景技术:

1、随着汽车轻量化、节能和安全性全面提升的发展趋势,薄规格高强钢已成为钢铁材料研究领域的重点,科研人员逐渐重视了薄规格高强钢的冲击性能。针对薄规格高强钢的冲击性能检测,有两种方法可供参考。第一种方法:加工出55mm*10mm*板厚的v型缺口夏氏试样后直接在摆锤冲击试验机上进行冲击试验。但由于薄板的冲击断裂吸收能量往往很低,相对于标准尺寸冲击试样而言,摆锤冲击试验机的机架震动和试样抛出所耗能量会明显增大薄板冲击断裂吸收能量的测量误差,因此需要使用低能量仪器化摆锤冲击试验机进行冲击试验,减小试验误差。第二种方法:即以叠片方式增加薄板材料的冲击试样的厚度使之接近于标准冲击试样的厚度尺寸,以叠片试样的而断裂吸收能量反推单片试样的断裂吸收能量值,此方法在一定程度上减小单片薄板材料冲击断裂吸收能量的测量误差。无论试样叠片与否,过薄的金属试样在摆锤冲击试验过程中极易发生试样的扭曲,导致冲击试验失败。基于此,本申请提出一种薄规格金属板材冲击性能的评价方法,通过动态热模拟试验装置的拉伸试验,以模拟薄规格金属板材试样在摆锤冲击试验过程中缺口附近区域的受力模式,从而实现薄规格金属板材的冲击性能检测分析。

技术实现思路

1、本申请涉及材料性能测试技术领域,揭示了一种薄规格金属板材冲击性能的评价方法及拉伸试样。可以实现薄规格金属板材的冲击性能检测分析。

2、本申请的其他特性和优点将通过下面的详细描述变得显然,或部分地通过本申请的实践而习得。

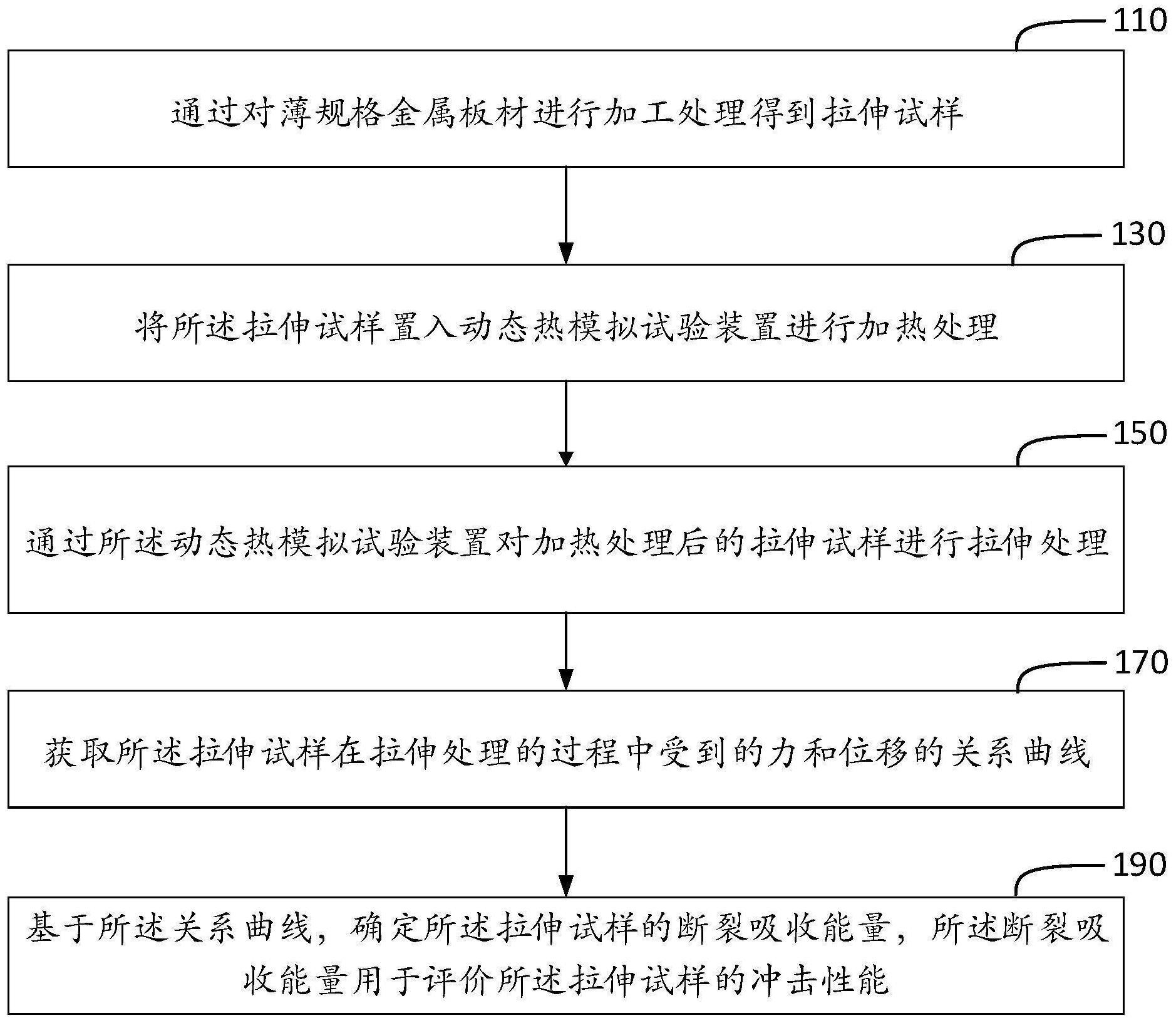

3、根据本申请实施例的第一方面,提供了一种薄规格金属板材冲击性能的评价方法,所述方法包括:通过对薄规格金属板材进行加工处理得到拉伸试样;将所述拉伸试样置入动态热模拟试验装置进行加热处理;通过所述动态热模拟试验装置对加热处理后的拉伸试样进行拉伸处理;获取所述拉伸试样在拉伸处理的过程中受到的力和位移的关系曲线;基于所述关系曲线,确定所述拉伸试样的断裂吸收能量,所述断裂吸收能量用于评价所述拉伸试样的冲击性能。

4、在本申请的一个实施例中,基于前述方案,在将所述拉伸试样置入动态热模拟试验装置进行加热处理的过程中,加热速率控制为50~100℃/s,所述拉伸试样的峰值温度的取值范围为1200~1300℃。

5、在本申请的一个实施例中,基于前述方案,在将所述拉伸试样置入动态热模拟试验装置进行加热处理之后,所述方法还包括:对加热处理后的拉伸试样进行保温处理,保温时间控制为1~5s。

6、在本申请的一个实施例中,基于前述方案,在对加热处理后的拉伸试样进行保温处理之后,所述方法还包括:对保温处理后的拉伸试样依次进行冷却处理和保温处理,以使所述保温处理后的拉伸试样的温度降至目标拉伸温度,冷却处理后的保温时间控制为5~10s。

7、在本申请的一个实施例中,基于前述方案,在对保温处理后的拉伸试样进行冷却处理的过程中,所述拉伸试样从800℃冷却至500℃的冷却时间控制为10~20s。

8、在本申请的一个实施例中,基于前述方案,在通过所述动态热模拟试验装置对加热处理后的拉伸试样进行拉伸处理的过程中,所述拉伸试样的拉伸速率控制为50~200mm/s。

9、根据本申请实施例的第二方面,提供了一种拉伸试样,所述拉伸试样包括第一连接部、拉伸部和第二连接部,其中:所述拉伸部的一端与所述第一连接部连接,所述拉伸部的另一端与所述第二连接部连接;所述拉伸部和所述第一连接部的第一夹角的取值范围为90°<第一夹角<180°;所述拉伸部和所述第二连接部的第二夹角的取值范围为90°<第二夹角<180°。

10、在本申请的一个实施例中,基于前述方案,所述第一夹角和所述第二夹角的角度相同。

11、在本申请的一个实施例中,基于前述方案,所述第一连接部和所述第二连接部均设置有固定孔,所述固定孔用于将所述拉伸试样固定在所述动态热模拟试验装置上。

12、在本申请的一个实施例中,基于前述方案,所述拉伸部靠近所述第一夹角和所述第二夹角一侧的中部设置有缺口。

13、在本申请提出的技术方案中,通过对薄规格金属板材进行加工处理得到拉伸试样,将所述拉伸试样置入动态热模拟试验装置进行加热处理,并通过所述动态热模拟试验装置对加热处理后的拉伸试样进行拉伸处理,获取所述拉伸试样在拉伸处理的过程中受到的力和位移的关系曲线,基于所述关系曲线,确定所述拉伸试样的断裂吸收能量。本申请提出的技术方案通过动态热模拟试验装置的拉伸试验,模拟薄规格金属板材试样在摆锤冲击试验过程中缺口附近区域的受力模式,可以实现薄规格金属板材的冲击性能检测分析。

14、本申请实施例中提供的一个或多个技术方案中,至少具有如下技术效果或优点:

15、本申请提出的薄规格金属板材冲击性能的评价方法可以在测量薄规格金属板材的冲击性能时避免出现试验误差或者测量误差较大等问题。

16、本申请提出的薄规格金属板材冲击性能的评价方法针对不符合摆锤冲击试验试样规格的薄规格金属板材,可以准确测量薄规格金属板材的冲击性能。

17、本申请所提出的技术方案可以通过动态热模拟试验设备实现材料冲击性能检测分析,拓展动态热模拟试验设备在检测领域的应用功能。

18、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本申请。

技术特征:

1.一种薄规格金属板材冲击性能的评价方法,其特征在于,所述方法包括:

2.根据权利要求1所述的方法,其特征在于,在将所述拉伸试样置入动态热模拟试验装置进行加热处理的过程中,加热速率控制为50~100℃/s,所述拉伸试样的峰值温度的取值范围为1200~1300℃。

3.根据权利要求1所述的方法,其特征在于,在将所述拉伸试样置入动态热模拟试验装置进行加热处理之后,所述方法还包括:

4.根据权利要求3所述的方法,其特征在于,在对加热处理后的拉伸试样进行保温处理之后,所述方法还包括:

5.根据权利要求4所述的方法,其特征在于,在对保温处理后的拉伸试样进行冷却处理的过程中,所述拉伸试样从800℃冷却至500℃的冷却时间控制为10~20s。

6.根据权利要求1所述的方法,其特征在于,在通过所述动态热模拟试验装置对加热处理后的拉伸试样进行拉伸处理的过程中,所述拉伸试样的拉伸速率控制为50~200mm/s。

7.一种拉伸试样,应用于权利要求1~6任一项所述的方法,其特征在于,所述拉伸试样包括第一连接部、拉伸部和第二连接部,其中:

8.根据权利要求7所述的拉伸试样,其特征在于,所述第一夹角和所述第二夹角的角度相同。

9.根据权利要求7所述的拉伸试样,其特征在于,所述第一连接部和所述第二连接部均设置有固定孔,所述固定孔用于将所述拉伸试样固定在所述动态热模拟试验装置上。

10.根据权利要求7所述的拉伸试样,其特征在于,所述拉伸部靠近所述第一夹角和所述第二夹角一侧的中部设置有缺口。

技术总结

本申请涉及材料性能测试技术领域,揭示了一种薄规格金属板材冲击性能的评价方法及拉伸试样。该方法包括:通过对薄规格金属板材进行加工处理得到拉伸试样;将所述拉伸试样置入动态热模拟试验装置进行加热处理;通过所述动态热模拟试验装置对加热处理后的拉伸试样进行拉伸处理;获取所述拉伸试样在拉伸处理的过程中受到的力和位移的关系曲线;基于所述关系曲线,确定所述拉伸试样的断裂吸收能量,所述断裂吸收能量用于评价所述拉伸试样的冲击性能。本申请所提出的技术方案可以通过动态热模拟试验设备实现材料冲击性能检测分析,拓展动态热模拟试验设备在检测领域的应用功能。

技术研发人员:李秋寒,鞠新华,王鹏博,鹿宪宝,孟振生,张清水,杨雷,王泽阳,孙博,邱宇,郭子峰,张衍

受保护的技术使用者:首钢集团有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!