汽车悬挂系统空气压缩机吸气阀片的加速寿命试验方法

本发明属于压缩机,特别涉及一种汽车悬挂系统空气压缩机吸气阀片的加速寿命试验方法。

背景技术:

1、空气悬挂带来最直接的功能就是车身高度可调。一辆汽车在高速行驶时,超过60%的功率都消耗在对抗风阻上,当时速超过200km/h,对抗风阻的能量消耗要占到85%以上。搭载空气悬挂的车辆在高速行驶时可以调低底盘离地间隙,降低风阻从而降低能耗。相较于传统悬架系统的金属件,空气悬挂系统能够有效减轻重量,从而提升新能源车的续航里程。

2、空气压缩机是空气供给单元的核心,高压压缩空气通过单级往复活塞式压缩机产生,连杆活塞一体化设计的活塞压缩机满足高度集成化、轻量化的设计要求。但是连杆活塞一体化设计导致活塞在吸气和压缩过程中,除了传统活塞压缩机的轴向运动外,还存在垂直轴向方向左右摇摆运动。气阀是活塞式压缩机的核心部件,活塞的摇摆轴向运动给吸气阀的设计带来了新的挑战。

3、压缩机的阀片在压缩机的运转过程受流体力的作用不断的开启与关闭,持续承受弯曲应力和冲击应力,应力过分集中或冲击力响应时间过快都将导致阀片寿命缩短,而阀片的寿命直接影响着压缩机的可靠性,影响着系统维修成本和维修周期。因此,对压缩机的吸气阀的运行寿命进行预测和研究非常重要。

4、但是,目前关于汽车悬挂系统的空气压缩机的研究还相对匮乏,针对轻量化一体化摇摆式连杆活塞一体化设计的活塞式压缩机阀片的寿命的相关研究更是少之又少,采用常规的阀片寿命研究方法显得非常没有经济性,代价太高。摇摆式压缩运动对活塞顶部吸气阀寿命的影响特性还有待确定。

技术实现思路

1、本发明的目的在于提供一种汽车悬挂系统空气压缩机吸气阀片的加速寿命试验方法,对摇摆式活塞空气压缩机吸气阀正常运行寿命进行准确预测,保障汽车悬挂系统运行稳定性,以拟弥补该部分研究空白。

2、为了实现上述目的,本发明采用如下技术方案:

3、汽车悬挂系统空气压缩机吸气阀片的加速寿命试验方法,包括:

4、s1、确定吸气阀片正常使用条件下的预期寿命、失效模式;

5、s2、对吸气阀片进行实验确定吸气阀片在吸气和压缩过程中两侧表面受到的压差和温度;确定在活塞杆摇摆运动过程中吸气阀片受到的侧向应力;

6、s3、选择生命周期应力模型,利用步骤s2确定的压差、温度和侧向应力计算吸气阀片的加速因子;

7、s4、确定汽车悬挂系统空气压缩机吸气阀片加速寿命实验的加速应力水平和阀片样本数量n;

8、s5、根据加速应力水平和阀片样本数量n对吸气阀片进行加速应力试验,记录试验过程中的n个吸气阀片的失效时间t′;

9、s6、使用威布尔寿命分布分析对n个试验失效时间t′进行统计分析,从而获得吸气阀片失效的寿命概率分布结果;根据吸气阀片失效的寿命概率分布结果确定吸气阀片的寿命特征量η;

10、s7、根据步骤s5中n个吸气阀片的失效时间t′和步骤s3获得的加速因子,计算n个吸气阀片的正常使用条件下的预期寿命t;判断n个吸气阀片的正常使用条件下的预期寿命t与步骤s6确定的吸气阀片的寿命特征量η的误差ε,判断所有误差ε是否均小于预设值;如果有误差ε大于预设值,对生命周期应力模型中的系数参数进行修正;

11、s8、在修正后的生命周期应力模型的基础上,重复步骤s3-s7,直至n个吸气阀片的正常使用条件下的预期寿命t与步骤s6确定的吸气阀片的寿命特征量η的误差ε均在预设值范围内,记录此时的加速因子af,作为最终确定的加速因子;

12、s9、依据最终确定的加速因子af,重复进行步骤s4-s5进行一个吸气阀片的加速寿命试验,获得失效时间t′;使用最终确定的加速因子af将加速试验的失效时间t′转换为汽车悬挂系统空气压缩机吸气阀片的预期寿命t:

13、

14、本发明进一步的改进在于:步骤s1中根据收集历史数据确定吸气阀片正常使用条件下的预期寿命、失效模式。

15、本发明进一步的改进在于:步骤s2中吸气阀片所受的侧向应力fl由活塞的摆动加速度a决定:

16、fl=f( ) (1)

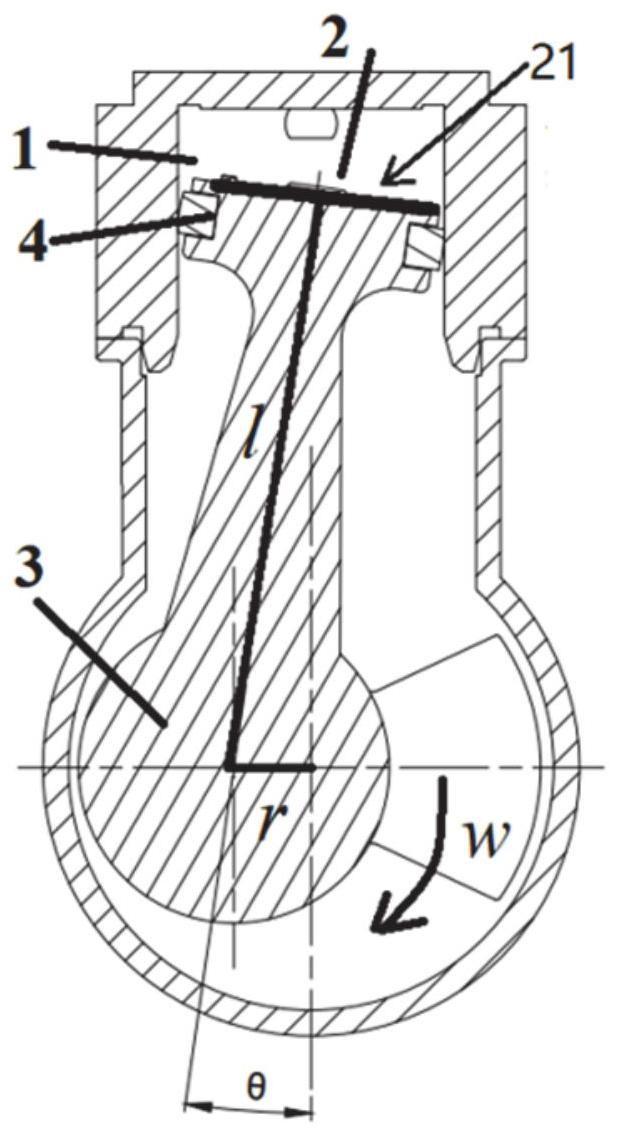

17、活塞的摆动加速度a与活塞杆长度l、曲轴转动的角速度ω和曲轴半径r相关:

18、a=f( ,r,ω) (2)

19、吸气阀片在活塞吸气和压缩过程摇摆运动的倾斜角度为θ、吸气阀片所处的气体环境的温度和压力是变化的是不断变化的;压缩机的转速为n1,则吸气压缩过程的周期时长为t为:

20、曲轴的转动角速度为ω:

21、

22、曲轴转动的角度为α:

23、

24、则偏转角为θ:

25、

26、

27、空气压缩过程的实际状态方程为:

28、

29、式中:p为气体压力;v为气体体积;n为气体摩尔数;r为气体常数;t气体开尔文温度;a为分子间吸引力参数;b为分子体积参数;

30、气体体积为压缩气缸的容积:

31、

32、式中:h和d分别为压缩机气缸的高度和宽度;

33、吸气阀片两侧的压差的计算方法如下:

34、

35、式中:p为压缩气体压力,p0为大气压力。

36、本发明进一步的改进在于:步骤s3中加速因子的计算方法如下:

37、以时间间隔为单位,联立方程(12)-(15),计算每一个时间间隔的吸气阀片所在的活塞表面的倾斜角度分别为θ1、θ2、……、θn′,阀片两侧的气体压差分别为δp1、δp2、δp3、……、δpn′,温度为t1、t2、……、tn′;根据公式(5)确定每一个时间单位的加速因子:af1、af2、……、afn′;然后通过公式(16)对加速因子在时间上进行积分平均,获得步骤s3确定的吸气阀片的加速因子:

38、

39、其中,公式(5)具体为:

40、

41、式中:cθδp′为加速试验的气体压差;δp为实际运行时的压差;t′为加速试验的气体温度;t为实际运行的气体温度。

42、本发明进一步的改进在于:步骤s3中选择arrhenius生命周期应力模型。

43、本发明进一步的改进在于:阀片样本数量n是基于威布尔寿命分布模型计算所得,置信度为60%时的特征寿命计算方法为:

44、

45、式中,x为吸气阀片的失效程度为x%;t″为吸气阀片的失效程度为x%需要的时长;s和n分别为吸气阀片在第i个失效时间对应的失效数量以及总失效数量,h为吸气阀片的目标特征寿命;样本数量n的计算方法如下:

46、

47、本发明进一步的改进在于:步骤s6中,吸气阀片的寿命特征量η为:

48、

49、式中,a为与失效模式、加速类型相关的常数;ea为吸气阀片材料性质决定的激活能;k为boltzmann常数;θ为活塞杆的倾斜角,c为修正系数;δp表示垂直吸气阀片表面方向上气体内外压差产生的应力作用。

50、本发明进一步的改进在于:步骤s7中误差ε的取值一般为10%~20%。

51、本发明进一步的改进在于:步骤s7中误差ε的取值推荐值为10%。

52、本发明进一步的改进在于:步骤s4中吸气阀片加速寿命实验的加速应力水平大于正常使用条件下的应力水平,小于开始产生非预期的失效模式的应力水平。

53、与现有技术相比,本发明有以下有益效果:

54、现有技术针对汽车悬挂系统的曲轴螺杆一体化设计的压缩机阀片的使用寿命尚且没有明确的确定方法,并且,一体化设计的压缩机阀片在压缩和吸气过程周期中同时受到垂直于阀片表面作用力和由于活塞杆摇摆运动引起的侧向力,因此,对于一体化设计的摇摆运动的压缩机而言,阀片的运行寿命于常规压缩机阀片具有显著差异。本发明针对汽车悬挂系统的压缩机的吸气阀的工作状态和受力情况,提供一种汽车悬挂系统空气压缩机吸气阀片的加速寿命试验方法,能够对摇摆式活塞空气压缩机吸气阀正常运行寿命进行准确预测,保障汽车悬挂系统运行稳定性,以拟弥补该部分研究空白。

55、进一步的,相较于具有破坏性质寿命实验,本发明可以通过分布模型计算准确的样本数量,缩短实验时间,具有经济高效的优势。

- 还没有人留言评论。精彩留言会获得点赞!