用于检测不规则造型机罩和翼子板之间面差的检具和方法与流程

所属的技术人员容易理解,以上仅为本发明的较佳实施例而已,并不以限制本发明,凡在本发明的精神和原则下所做的任何修改、组合、替换、改进等均包含在本发明的保护范围之内。

背景技术:

1、如图7所示,规则造型的机罩和前翼子板的面差检测可以通过塞尺实现,即在机罩和翼子板之间的搭接造型平整,塞尺可以贴平零件,故可以实现测量机罩和翼子板之间面差,判断其是否合格;

2、对于不规则造型的机罩和前翼子板的面差检测功能,难以通过常规检测工具实现,如图8所示,因为不规则造型的机罩和前翼子板之间的搭接造型不规则,会造成塞尺末端与翼子板零件干涉,故无法正常放置塞尺从而造成无法测量。

3、而由于客户对感知美学的要求越来越高,不规则造型的机罩和翼子板设计越来越普遍,这不仅增加了零件生产制造的难度,也对整车外观的尺寸保证和质量监控带来了很大的挑战。故亟待开发一种检具用于检测不规则造型机罩和翼子板之间面差是否合格。

技术实现思路

1、针对现有技术中存在的技术问题,本发明提供了一种用于检测不规则造型机罩和翼子板之间面差的检具和方法,其实现了对不规则造型机罩和前翼子板面差的快速检测功能,在保证检测结果更准确的同时,也能够降低测量操作难度及测量工时,提升整车前脸几何尺寸检测效率,有效保证整车前脸外观美学功能。

2、本发明公开了一种用于检测不规则造型机罩和翼子板之间面差的检具,其能够在面差测量工具塞尺与翼子板的斜面造型干涉时实现不规则造型机罩和翼子板之间面差检测,包括基准块,所述基准块上包括用于检测机罩面差是否高出翼子板的机罩高出缺陷检测特征和用于检测机罩面差是否低进翼子板的机罩低进缺陷检测特征;

3、所述机罩高出缺陷检测特征包括至少两个间隔布置的第一定位面、至少一个第一导向销和至少一个第一检测面,第一定位面的形状与翼子板的表面的形状相对应两者能够相贴合,第一导向销的形状与机罩和翼子板之间的造型缝的形状相对应,第一检测面的形状和机罩的表面形状相对应;

4、所述机罩低进缺陷检测特征包括至少两个间隔布置的第二定位面、至少一个第二导向销和至少一个第二检测面,第二定位面的形状与翼子板的表面的形状相对应两者能够相贴合,第二导向销的形状与机罩和翼子板之间的造型缝的形状相对应,第二检测面的形状和机罩的表面形状相对应。

5、在本发明的一种优选实施方案中,所述机罩高出缺陷检测特征和所述机罩低进缺陷检测特征位于所述基准块的不同端面。

6、在本发明的一种优选实施方案中,第一定位面的表面粗糙度不大于1.6μm,第一检测面的表面粗糙度不大于1.6μm,第二定位面的表面粗糙度不大于1.6μm,第二检测面的表面粗糙度不大于1.6μm。

7、在本发明的一种优选实施方案中,第一检测面和第二检测面呈v型布置。

8、在本发明的一种优选实施方案中,基准块的外周面上设置有多个凸台,至少两个凸台的端面为第一定位面,至少两个凸台的端面为第二定位面,第一定位面和第二定位面位于基准块的两侧。

9、在本发明的一种优选实施方案中,不规则造型机罩和翼子板的定义为:机罩型面切线m和参考线j相交,参考线j与翼子板测点切线k平行,机罩型面切线m和参考线j之间形成夹角α,α<180°。

10、在本发明的一种优选实施方案中,第一定位面和第一检测面两者之间的夹角=机罩型面切线m和参考线j之间形成夹角α。

11、在本发明的一种优选实施方案中,第二定位面和第二检测面两者之间的夹角=机罩型面切线m和参考线j之间形成夹角α。

12、本发明还公开了一种检测不规则造型机罩和翼子板之间面差的方法,其使检具实现不规则造型机罩和翼子板之间面差,包括,

13、机罩高出缺陷检测时:将基准块的第一定位面与翼子板的表面贴合,导向销放入造型缝,基准块快速落位,获取第一检测面与机罩之间的实际间隙k1,若实际间隙k1≥理论间隙k0,则机罩无高出缺陷,若实际间隙k1<理论间隙k0,机罩有高出缺陷;

14、机罩低进缺陷检测时:将基准块的第二导向销放入造型缝,基准块快速落位,使第二检测面与机罩接触,此时,若第二定位面与翼子板之间的实际间隙l1<理论间隙l0,则机罩有低进缺陷,若实际间隙l1≥理论间隙l0,机罩无低进风险。

15、在本发明的一种优选实施方案中,理论间隙k0为标定值,理论间隙l0为标定值

16、本发明的有益效果是:本发明具有简单简单,检测便捷,保证检测结果的实时性、快速性和准确性,提升检测效率,保证美学功能的优点,其能够在面差测量工具塞尺与翼子板的斜面造型干涉时实现不规则造型机罩和翼子板之间面差检测,包括基准块,所述基准块上包括用于检测机罩面差是否高出翼子板的机罩高出缺陷检测特征和用于检测机罩面差是否低进翼子板的机罩低进缺陷检测特征;本发明不仅实现了不规则造型机罩和翼子板面差的检测,而且操作方便快捷,准确性高,解决了常规塞尺测量不准确及操作复杂的痛点,节省测量时间,提高工作效率;本发明实现了不规则造型机罩和翼子板面差的实时在线监控,提高了整车下线的前脸几何尺寸水平,提升了整车美学和感知质量。

技术特征:

1.一种用于检测不规则造型机罩和翼子板之间面差的检具,其特征在于:其能够在面差测量工具塞尺与翼子板的斜面造型干涉时实现不规则造型机罩和翼子板之间面差检测,包括基准块(1),所述基准块(1)上包括用于检测机罩面差是否高出翼子板的机罩高出缺陷检测特征和用于检测机罩面差是否低进翼子板的机罩低进缺陷检测特征;

2.根据权利要求1所述的用于检测不规则造型机罩和翼子板之间面差的检具,其特征在于:所述机罩高出缺陷检测特征和所述机罩低进缺陷检测特征位于所述基准块(1)的不同端面。

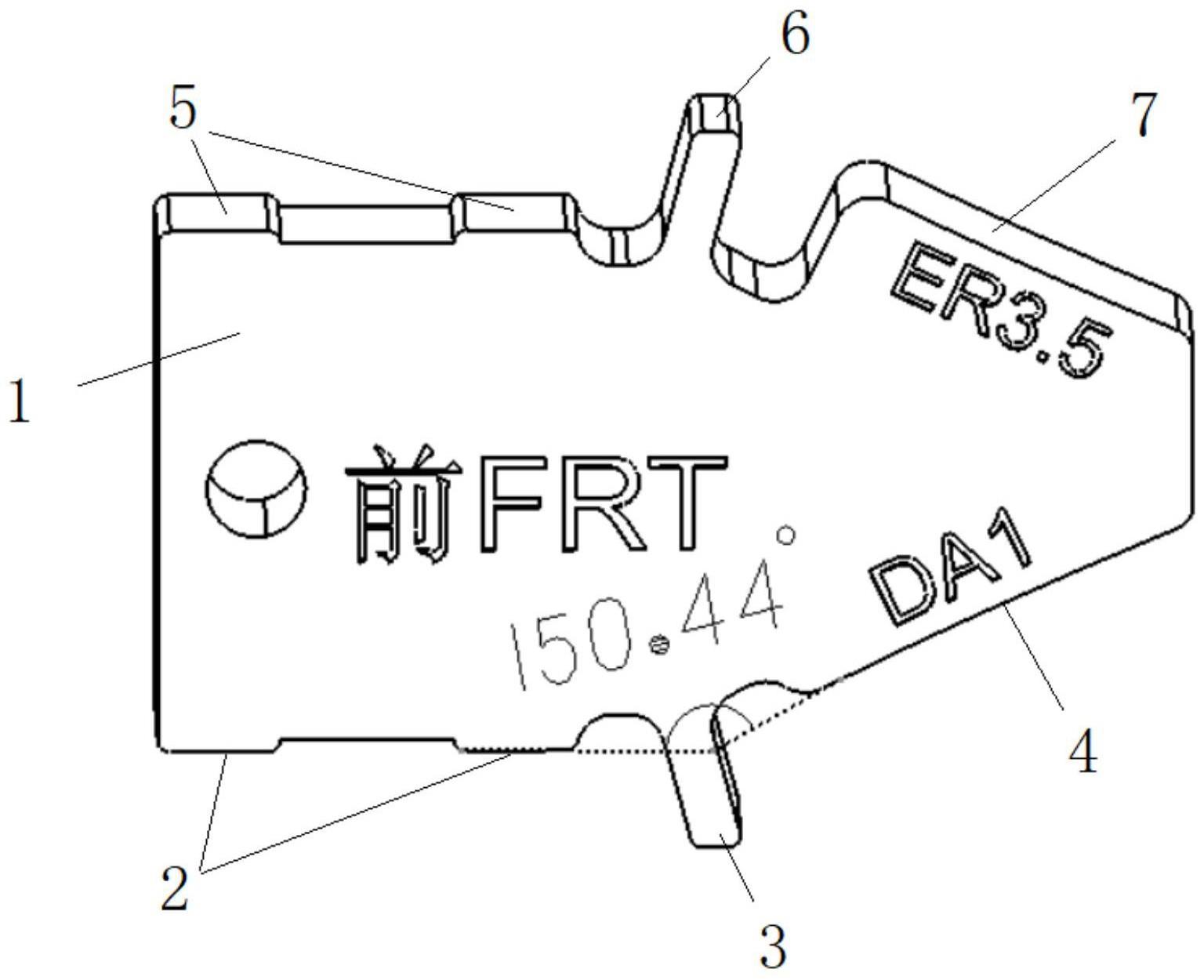

3.根据权利要求1所述的用于检测不规则造型机罩和翼子板之间面差的检具,其特征在于:第一定位面(2)的表面粗糙度不大于1.6μm,第一检测面(4)的表面粗糙度不大于1.6μm,第二定位面(5)的表面粗糙度不大于1.6μm,第二检测面(7)的表面粗糙度不大于1.6μm。

4.根据权利要求1所述的用于检测不规则造型机罩和翼子板之间面差的检具,其特征在于:第一检测面(4)和第二检测面(7)呈v型布置。

5.根据权利要求1所述的用于检测不规则造型机罩和翼子板之间面差的检具,其特征在于:基准块(1)的外周面上设置有多个凸台,至少两个凸台的端面为第一定位面(2),至少两个凸台的端面为第二定位面(5),第一定位面(2)和第二定位面(5)位于基准块(1)的两侧。

6.根据权利要求1所述的用于检测不规则造型机罩和翼子板之间面差的检具,其特征在于:不规则造型机罩和翼子板的定义为:机罩型面切线m和参考线j相交,参考线j与翼子板测点切线k平行,机罩型面切线m和参考线j之间形成夹角α,α<180°。

7.根据权利要求6所述的用于检测不规则造型机罩和翼子板之间面差的检具,其特征在于:第一定位面(2)和第一检测面(4)两者之间的夹角=机罩型面切线m和参考线j之间形成夹角α。

8.根据权利要求1所述的用于检测不规则造型机罩和翼子板之间面差的检具,其特征在于:第二定位面(5)和第二检测面(7)两者之间的夹角=机罩型面切线m和参考线j之间形成夹角α。

9.一种检测不规则造型机罩和翼子板之间面差的方法,其特征在于:其使用如权利要求1-8任意一项所述的检具实现不规则造型机罩和翼子板之间面差,包括,

10.根据权利要求9所述的检测不规则造型机罩和翼子板之间面差的方法,其特征在于:理论间隙k0为标定值,理论间隙l0为标定值。

技术总结

本发明公开了一种用于检测不规则造型机罩和翼子板之间面差的检具和方法,其能够在面差测量工具塞尺与翼子板的斜面造型干涉时实现不规则造型机罩和翼子板之间面差检测,包括基准块,所述基准上包括用于检测机罩面差是否高出翼子板的机罩高出缺陷检测特征和用于检测机罩面差是否低进翼子板的机罩低进缺陷检测特征。本发明实现了对不规则造型机罩和前翼子板面差的快速检测功能,在保证检测结果更准确的同时,也能够降低测量操作难度及测量工时,提升整车前脸几何尺寸检测效率,有效保证整车前脸外观美学功能。

技术研发人员:陈爽,雷芸,江健,张彪,王巍

受保护的技术使用者:神龙汽车有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!