一种二浮陀螺测量精度检测工装及检测方法与流程

本发明涉及二浮陀螺的检测,具体涉及一种二浮陀螺测量精度检测工装及检测方法。

背景技术:

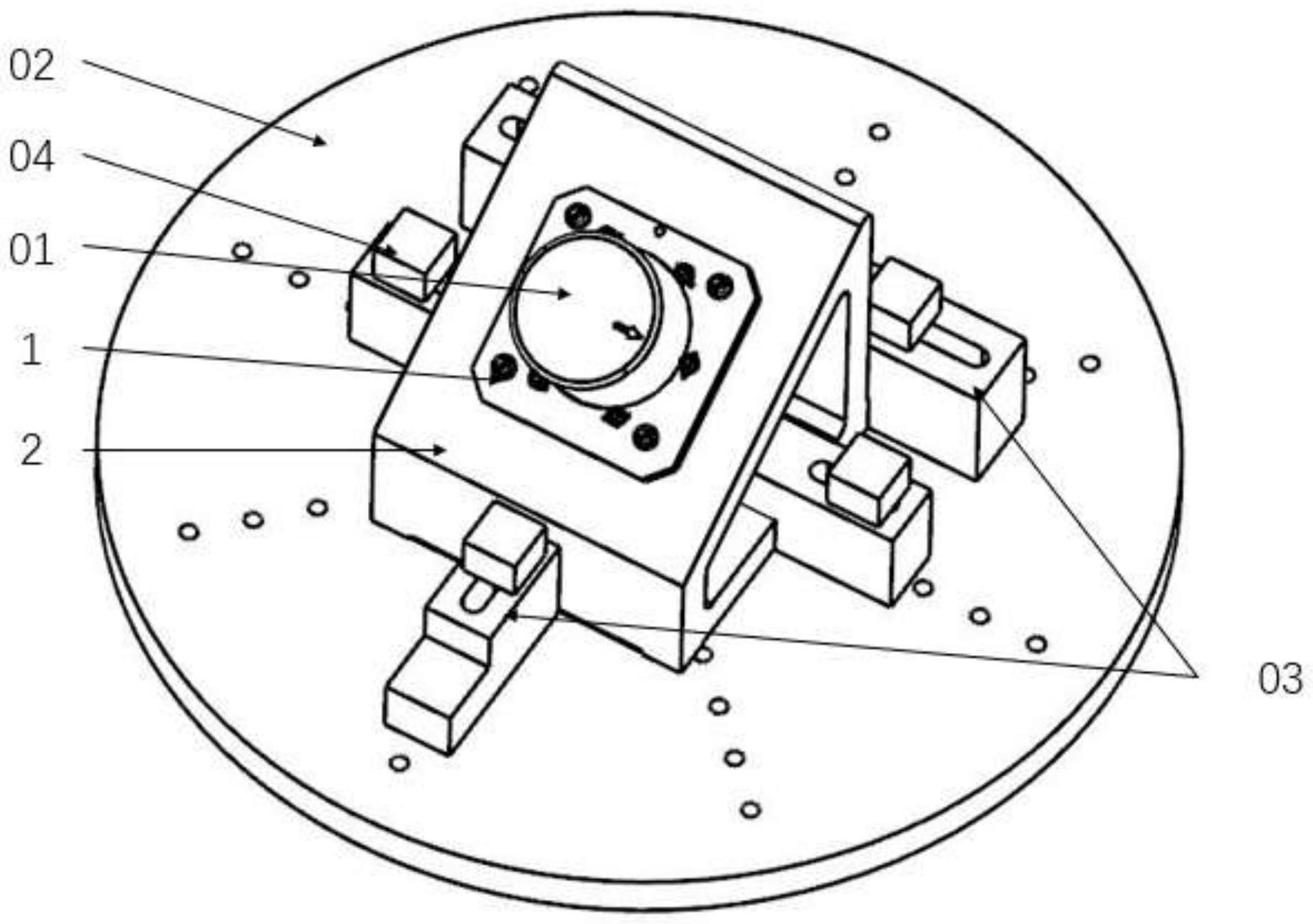

1、二浮陀螺由于其抗振动、耐冲击、可靠性高、寿命长等特点,被广泛应用于飞船、卫星、空间站、船舶等的导航、航姿系统,作为敏感器的姿态敏感元件,用来测量运载体的角运动,是非常重要的惯性敏感器。二浮陀螺测量精度影响导航、航姿系统精度。为实现高可靠性及发射、运行任务100%成功,采用了多种技术方案冗余及单个技术方案多表冗余,降低单个表头或技术方案故障风险。由于惯性组合的结构设计采用了三块二浮陀螺相互冗余设计,如图1所示,二浮陀螺在惯性组合台体上处于倾斜姿态,三块二浮陀螺检测到的参数在惯性组合台体3个轴向均有分量,从而实现单套设计方案多表冗余。

2、二浮陀螺采用动压气浮轴承电机,用于实现工作状态下电机轴承运转过程中无摩擦,从而消除电机运转过程中的浮子抖动问题,产生的新问题是二浮陀螺对温度特别敏感。

3、参照图2,图中oa轴、ia轴、sa轴分别为二浮陀螺的输出轴、输入轴和电机轴。二浮陀螺在oa轴正方向竖直向上姿态,工作温度下实现了浮子全浮,轴尖与宝石轴承无接触;在oa轴正方向斜向上,且与水平方向夹角为45°,浮子受浮力影响轴尖向上偏转,此时轴尖会与轴承接触,若此时外界有高速率输入,力矩器线圈会持续发热,动圈组件体积增大,使浮子悬浮姿态发生变化,导致轴尖与轴承间压力增大,进一步导致轴尖与轴承间摩擦力变大,二浮陀螺漂移异常增大,引起二浮陀螺测量精度超差。

4、目前,每块二浮陀螺交付前均进行正交姿态(ia轴正方向竖直向上)测量精度检测,大角速度输入下,力矩器线圈发热程度与斜方向(oa轴正方向斜向上,且与水平方向夹角为45°)相应的量级相同,但是由于斜方向与正交姿态,轴尖与轴承接触位置不同,力矩器线圈发热后,产生的动圈组件体积增大,使浮子悬浮姿态变化情况不同,导致轴尖与轴承间压力增大,致使轴尖与轴承间摩擦力变大,二浮陀螺漂移增大。受动圈组件加工一致性、动圈安装到浮子上同轴度、浮子轴向平衡状态以及力矩器线圈阻值差异性影响,在动圈组件尺寸偏上限、动圈组件安装到浮子上同轴度偏上限、浮子轴向平衡状态差以及力矩器线圈阻值偏上限、二浮陀螺工作温度偏上限的情况下,就会出现正交姿态二浮陀螺测量精度合格,斜方向测量精度超差问题。

5、二浮陀螺通电过程中,电机、力矩器以及加热片产生热量,形成沿输出轴环装分布,正交姿态时温度场分布,仅仅会引起浮液层流效应;但当二浮陀螺处于倾斜姿态工作时,受重力影响,浮液会产生紊流效应。

6、单表测试阶段,为了避免热传导引起二浮陀螺温度波动,影响二浮陀螺精度,安装板材料采用隔热材料,二浮陀螺温度环境稳定;而惯性组合采用的钛合金板,其热传导快,且台体热熔积大,二浮陀螺受环境温度影响较大。

7、二浮陀螺工作温度较宽,如果选定的工作温度为上限,经过单机产品反复交变温度试验后,由于二浮陀螺浮子材料差异性大,不同材料线胀系数不同,动圈组件为环氧胶灌注比2a12铝框架和浮筒变形量要大,加剧大角速度输入下,力矩器线圈发热对浮子悬浮姿态影响程度,导致轴尖与轴承间压力增大,致使轴尖与轴承间摩擦力变大,二浮陀螺漂移增大,从而出现惯性组合在温度试验后测量精度超差问题。

8、综上,现有二浮陀螺单表阶段测试存在以下问题:

9、(1)单表温度环境优于惯性组合,加剧了二浮陀螺受环境温度影响;

10、(2)二浮陀螺对温度敏感性,受二浮陀螺温度场效应及重力作用,浮液运动特性发生变化,暴露出斜方向测量精度与正交姿态差异性;

11、(3)持续大角速度输入,增大了线圈发热影响程度,引起斜方向测量精度超差问题;

12、(4)在动圈组件线圈绕制、加工、装配,浮子轴向平衡因素,二浮陀螺选定工作温度点等耦合作用下,出现各阶段参数均合格,但交付惯性组合斜方向测量精度超差问题;

13、(5)惯性组合温度试验反复温度交变,在温度应力激发下,致使浮子发生微蠕变,导致悬浮中心发生变化;

14、(6)数据样本量固定,在小速率输入下,速率转台测量精度误差引起小速率点测量精度超差问题。

技术实现思路

1、本发明的目的是解决二浮陀螺单表温度环境与惯性组合差异性,二浮陀螺温度敏感性,小速率输入下速率转台测量精度误差以及温度应力激发下悬浮中心变化导致斜方向测量精度超差的不足之处,而提供一种二浮陀螺测量精度检测工装及检测方法。

2、为了解决上述现有技术所存在的不足之处,本发明提供了如下技术解决方案:

3、一种二浮陀螺测量精度检测工装,其特殊之处在于:包括安装基板和安装基座;

4、所述安装基板两个相互垂直的侧面分别构成第一垂直基准面和第二垂直基准面,并且两者均垂直于安装基板的上表面和下表面,用于待检测二浮陀螺的sa轴方向和ia轴方向的安装定位;安装基板中心设置有直径大于待检测的二浮陀螺外径且小于待检测的二浮陀螺法兰环外径的第一通孔,第一通孔外周设置有多个圆周均布的腰形孔,用于与待检测的二浮陀螺法兰环固定,安装基板的外周设置有多个安装孔;

5、所述安装基座包括顶板、设置在顶板底部的定位结构,以及设置在定位结构底面四角的水平基准凸台;所述顶板与竖直方向的夹角为125°,顶板中心设置有直径大于待检测的二浮陀螺法兰环外径的第二通孔,第二通孔外周设置有多个位于顶板上表面且圆周均布的顶面凸台,用于与多个安装孔配合固定所述安装基板;

6、所述定位结构上两个沿竖直方向设置的侧面分别构成第三垂直基准面、第四垂直基准面,用于定位,以及与速率转台上的定位块配合,避免高速运转过程中,安装基座被甩出。

7、进一步地,所述多个顶面凸台上均安装有钢丝螺套,避免反复拆卸螺纹滑扣。

8、进一步地,所述安装基板采用隔热材料,且表面采用胶木化处理;所述安装基座采用2a12,且表面进行绝缘处理。

9、进一步地,所述第一通孔直径比待检测的二浮陀螺外径大2mm,所述第二通孔直径比待检测的二浮陀螺法兰环外径大3mm。

10、同时,本发明提供一种二浮陀螺测量精度检测方法,其特殊之处在于,采用上述二浮陀螺测量精度检测工装,包括如下步骤:

11、步骤1、将待检测的二浮陀螺放置于第一通孔中,待检测的二浮陀螺法兰环上表面与安装基板下表面紧密接触,使sa轴方向和ia轴方向分别垂直于第一垂直基准面和第二垂直基准面,在多个腰形孔内均放置螺钉,且不紧固螺钉,待检测的二浮陀螺与安装基板形成陀螺组件;

12、步骤2、进行二浮陀螺敏感轴标定后,通过紧固腰形孔内的螺钉固定待检测的二浮陀螺法兰环与安装基板,完成陀螺组件的固定;

13、步骤3、将步骤2得到的陀螺组件安装于安装基座,形成待检测组件;将待检测组件安装于速率转台上,使第三垂直基准面、第四垂直基准面分别与速率转台上的对应定位块配合;在支撑结构上设置压块,确保四个水平基准凸台与速率转台表面贴合;

14、步骤4、开启速率转台进行斜方向二浮陀螺测量精度检测;

15、选择正方向或负方向,按照角速度绝对值由小至大依次测试并采样,再选择相反方向,按照角速度绝对值由小至大依次测试并采样从而达到降低线圈发热目的,降低温度变化对浮子悬浮姿态的影响,减小轴尖与轴承的摩擦力,保障斜方向测量精度合格;所述采样的频率为每秒采集1个陀螺输出值;

16、步骤5、以-20°/s~-1°/s、1°/s~20°/s角速度范围进行线性回归,根据公式一、公式二分别计算出速率标度因数kt、回归系数b,再根据公式三计算步骤4各角速度下的测量精度e,判断斜方向二浮陀螺测量精度检测是否合格;

17、

18、

19、

20、其中,i为测量过程中的第i个测量点,n为测量点总数;xi为第i个测量点的输入速率,单位为°/s;yi为第i个测量点测得的陀螺输出值,单位为mv;ω为陀螺输入极限速率,单位为°/s;

21、判断步骤4所有角速度下的测量精度是否均不大于0.001,若是,则说明斜方向二浮陀螺测量精度检测合格,并取所有角速度下的测量精度的最大值作为斜方向二浮陀螺测量精度;否则说明斜方向二浮陀螺测量精度检测不合格,将二浮陀螺工作温度点调小后,调整幅度为1.5ω,返回步骤4。

22、进一步地,所述步骤4具体为:

23、步骤4.1、开启速率转台,以角速度a1°/s旋转至少72s后进行采样,以保障速率平稳一致;

24、步骤4.2、以角速度a1°/s进行旋转,采样时间为

25、以角速度a2°/s进行旋转,采样时间为

26、以角速度a3°/s进行旋转,采样时间为

27、以角速度a4°/s进行旋转,采样时间为

28、以角速度a5°/s进行旋转,采样时间为

29、其中,1≤a1<a2<a3<a4<a5≤20,n1、n2、n3、n4、n5均为正整数;步骤4.3、以角速度-a1°/s进行旋转,采样时间为

30、以角速度-a2°/s进行旋转,采样时间为

31、以角速度-a3°/s进行旋转,采样时间为

32、以角速度-a4°/s进行旋转,采样时间为

33、以角速度-a5°/s进行旋转,采样时间为

34、所述步骤4.2、步骤4.3可以调换顺序。

35、进一步地,步骤4.1中,开启速率转台,以角速度a1°/s进行旋转72s后进行采样。

36、与现有技术相比,本发明的有益效果是:

37、(1)本发明一种二浮陀螺测量精度检测工装,包括安装基板和安装基座;安装基板用于与待检测的二浮陀螺固定形成陀螺组件,安装基座用于设置陀螺组件,对待检测的二浮陀螺进行测量精度检测;本发明结构轻巧、安装便捷、便于二浮陀螺拆装及紧固,此外易加工,制造成本低。

38、(2)本发明一种二浮陀螺测量精度检测方法,通过上述二浮陀螺测量精度检测工装对二浮陀螺进行斜方向测量精度检测;本发明通过控制角速度输入顺序,有效降低了线圈发热引起的测量精度超差问题;并通过控制角速度数据样本量,保证了小速率下速率转台测量精度带来的影响,避免小速率下斜方向测量精度超差问题。

39、(3)本发明一种二浮陀螺测量精度检测方法,通过二浮陀螺工作温度点裕度控制,以及斜方向精度测试指标量化,实现陀螺早期筛选,避免惯性组合温度环境试验影响,可有效避免斜方向测量精度超差问题,进一步保障惯性组合在飞行使用过程中的测量精度。

40、(4)本发明一种二浮陀螺测量精度检测方法,通过调整二浮陀螺工作温度,解决了二浮陀螺斜方向测量精度超差问题,是支撑陀螺仪批量生产重要措施,适用于同类型陀螺仪产品。

- 还没有人留言评论。精彩留言会获得点赞!