宾汉流变模式下水泥浆流变性随温度时间变化的预测方法与流程

本发明涉及油气井固井,尤其涉及一种宾汉流变模式下水泥浆流变性随温度时间变化的预测方法。

背景技术:

1、深水海域蕴藏着丰富的油气资源,进一步开发利用深水油气资源是大势所趋。固井技术是深水油气开发过程中必不可少的环节,同时深水条件下会带来低温、地层松软、浅层流、安全压力窗口窄等诸多问题,这对固井水泥浆的流变性能有着较高的要求。在固井顶替水泥浆的过程中,由于水泥浆的流变性影响到循环压降的计算,如果不对水泥浆的流变性进行准确预测,将可能会存在对注替水泥过程中的流动摩阻产生误判,导致采用不合理的排量进行固井顶替,进而使得地层压漏或压不稳等复杂情况出现。

2、固井水泥浆属于一种非牛顿流体,并且是一个不断发生化学和物理变化的反应浆体体系。在其配置后,由于水泥浆的水化反应不断进行,水化产物将会逐渐增多,水泥浆的水化反应会导致反应物与产物的含量是随时间不断变化的,这会使得固井水泥浆的组分改变,从而使得水泥浆的流变性受到显著影响。在刚混合的前几个小时内,新鲜的水泥浆体是含有高浓度水泥颗粒的悬浮液,水泥浆处于水化反应的一个初始时期,此时为可泵浆体,在泵送到指定位置后,水泥浆才逐渐开始硬化。在这个过程中,温度、压力、配置时间等因素都会对水泥浆的水化反应进程产生影响。因此水泥浆的流变性能主要受到这三个因素的影响。水泥浆体系的温度变化会影响水泥的水化速率,而水化速率对水泥浆体的流变性能(水泥浆屈服应力和塑性粘度)有很大影响。水泥浆体系屈服应力和塑性粘度的变化直接关系到应该施加多少泵压来确保其流动性。一般来说,温度和压力都随着井筒深度的增加而增加,虽然深水区域的情况有所不同,但一般情况下可以粗略估计泥线以下井底温度和压力的增加速率约为0.027℃/m和9.8kpa/m。但在深水固井过程中会受到泥线以上海水段的低温影响,因此,深水固井时水泥浆所承受的温度和压力范围很大。温度的升高能够加速水化反应速率,并在更高速率的水平上改变水化产物的量,压力也能够增加水泥浆屈服应力和塑性粘度,这是由于压力能够加速水化速率,与温度一样具有相似的加速水化的作用,随着压力的增加,水化产物更快的溶解和成核,会形成更多的絮凝结构,但总体上来说压力比温度、时间对水泥浆流变性能影响要弱。

3、了解水泥浆在深水固井泥线低温、井底高温、长井段的这样井筒内温差较大、注替时间较长的工况下的流变性规律有助于准确预测深水固井注水泥过程的循环摩阻,从而采取有效措施来规避深水窄安全压力窗口下带来的固井漏失风险。

4、目前一些研究工作者有的在实验基础上建立了水泥浆塑性粘度、屈服应力随单一因素(温度/时间)的变化关系,有的基于实验数据进行了简单的非线性拟合,从而给出了实验条件下的水泥浆流变性能随温度、压力及配置时间的宏观变化规律,这种预测模型或方法虽然在井深不深和温度范围不大的井况下具有较好的适用性,但其建立过程却是基于实验数据且只针对单一水泥浆体系进行拟合得到,而不同水泥浆体系的流变性拟合方程的形式不统一。因此,这种模型建立过程无法推广应用至其它水泥体系。对于深水固井井段长、注替时间久、温差大且深水地层对压力变化较为敏感的工况条件下,建立普适性的考虑水泥浆流变性随温度、时间变化的双因素预测模型对于指导深水固井压力控制具有重要意义。

技术实现思路

1、鉴于现有技术的上述缺陷,本发明要解决的技术问题是提供一种宾汉流变模式下水泥浆流变性随温度时间变化的预测方法,能够在较少实验点条件下,构建起具有广泛适用性的水泥浆体系塑性粘度及屈服应力随温度及配置时间变化的双因素预测模型。

2、为了解决上述技术问题,本发明采用如下技术方案:

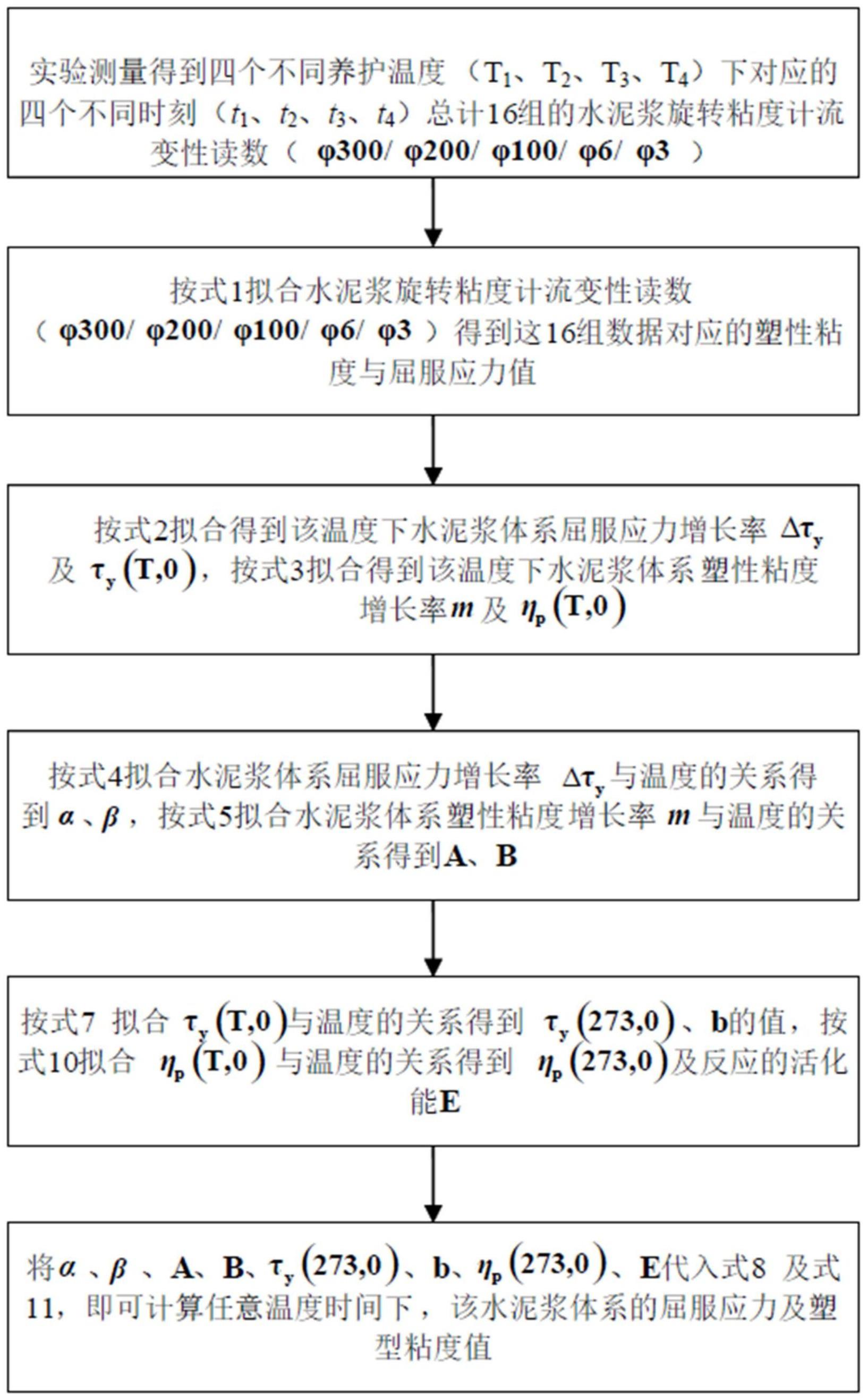

3、本发明提供一种宾汉流变模式下水泥浆流变性随温度时间变化的预测方法,依次包括以下步骤:

4、步骤一、实验测量获得水泥浆在多个不同温度t下多个不同时刻t的流变性能数据,流变性能数据包括水泥浆在各个温度t下各个时刻t的剪切速率γ与剪切应力τ;

5、步骤二、按式1对流变性能数据进行拟合,得到水泥浆在各个温度t下各个时刻t的塑性粘度ηp与屈服应力τy:

6、τ=τy+ηpγ(1)

7、步骤三、按式2对每个温度t下的屈服应力τy随时间的变化关系进行拟合,得到各个温度t下水泥浆屈服应力增长率δτy与初始时刻屈服应力τy(t,0):

8、τy(t)=τy(t0)+δτy(t-t0)(2)

9、式2中,τy(t)为一温度t下t时刻的屈服应力,τy(t0)为该温度t下t0时刻的屈服应力;

10、按式3对每个温度t下的塑性粘度ηp随时间的变化关系进行拟合,得到各个温度t下水泥浆塑性粘度增长率m与初始时刻塑性粘度ηp(t,0):

11、ηp(t)=ηp(t0)+m(t-t0) (3)

12、式3中,ηp(t)为一温度t下t时刻的塑性粘度,ηp(t0)为该温度t下t0时刻的塑性粘度;

13、步骤四、按式4对水泥浆屈服应力增长率δτy与温度t的关系进行拟合,得到实验常数α、β:

14、δτy×αeβ/t (4)

15、按式5对水泥浆塑性粘度增长率m与温度t的关系进行拟合,得到实验常数a、b:

16、

17、式5中,tr为参考温度;

18、步骤五、将水泥浆的屈服应力τy考虑为温度t和时间t的函数,建立计算模型:

19、

20、式6中,τy(tr,t0)为参考温度tr下t0时刻的屈服应力,b为温度系数,取t=t0=0、tr=273k,得到:

21、τy(t,0)=τy(273,0)e-b(t-273) (7)

22、按式7对初始时刻屈服应力τy(t,0)与温度t的关系进行拟合,得到τy(273,0)与b的值;

23、式6中,取t0=0、tr=273k,得到:

24、

25、步骤六、将水泥浆的塑性粘度ηp考虑为温度t和时间t的函数,建立计算模型:

26、

27、式9中,ηp(tr,t0)为参考温度tr下t0时刻的塑性粘度,r为气体体积常量,e为反应活化能,取t=t0=0、tr=273k,得到:

28、

29、按式10对初始时刻塑性粘度ηp(t,0)与温度t的关系进行拟合,得到ηp(273,0)与e的值;

30、式9中,取t0=0、tr=273k,得到:

31、

32、步骤七、将实验常数α、β及τy(273,0)与b的值代入式8,将实验常数a、b及ηp(273,0)与e的值代入式11,根据式8和式11计算任意温度t下任意时刻t的水泥浆屈服应力值和塑性粘度值。

33、优选地,步骤一中,实验测量获得水泥浆在至少四个不同温度t下至少四个不同时刻t的流变性能数据。

34、优选地,步骤一依次包括以下实验步骤:

35、实验步骤1、分别将多个常压稠化仪养护液温度加热至不同温度并保持恒温;

36、实验步骤2、采取同一水泥浆配方,分别加入实验步骤1中多个常压稠化仪养护液对应温度下的水配置水泥浆,并立即放置于对应温度的常压稠化仪的浆杯中不断搅拌,开始计时;

37、实验步骤3、按设定时间间隔,采用旋转粘度计对每个常压稠化仪中的水泥浆进行测量,获得多个不同温度下多个不同时刻的流变性能数据。

38、与现有技术相比,本发明具有显著的进步:

39、本发明的宾汉流变模式下水泥浆流变性随温度时间变化的预测方法,基于宾汉流变模型(式1)及现有技术中已有的水泥浆屈服应力、塑性粘度随单一因素(温度/时间)的变化关系模型,将水泥浆的屈服应力和塑性粘度均考虑为温度和时间下的计算函数,提出具有广泛适用性的水泥浆屈服应力和塑性粘度的双因素预测模型(式6和式9),同时,基于实验测量获得的水泥浆在多个不同温度下多个不同时刻的流变性能数据,通过拟合计算确定了各模型参数值,得到了水泥浆屈服应力和塑性粘度的双因素预测模型(式6和式9)的最终表达式(式8和式11),该表达式中各项参数已确定,可用于计算任意温度下任意时刻的水泥浆屈服应力值和塑性粘度值。由此,实现了在较少实验点条件下构建起普适性的水泥浆体系塑性粘度及屈服应力随温度及配置时间变化的双因素预测模型。

- 还没有人留言评论。精彩留言会获得点赞!