一种静平衡偏心力矩智能检测与配平优化系统的制作方法

本发明涉及静平衡偏心力矩检测与配平,具体为一种回转式精密结构部件静平衡偏心力矩智能检测与配平优化系统。

背景技术:

1、为实现对远距离目标的捕获和跟踪,卫星载荷或者机载光电侦察或瞄准吊舱等装备中一般都采用多个精密轴系结构部件构建的光电功能载荷。由于机械结构的加工与装配精度不足会引起各种轴系框架的质心位置偏离回转轴,导致其自身运动过程中产生偏心力矩,轴系载体的抖动也会传递到轴系框架并引起偏心力矩,上述偏心力矩会导致光电功能载荷的光学轴摆动,进而影响其工作性能,因此需要对轴系框架的偏心力矩进行精确检测并进行配重,使其质心回到回转轴上,以保证光电载荷的性能指标满足要求。

2、国内一般采用手工配重和基于多点测量法的配重方式,其操作完全基于工人的技能水平及经验,导致调试周期长、质量无可追溯性等问题。南京理工大学对质量、质心与转动惯量的测试具有深入研究,研发了几种卧式测量仪;沈阳理工大学研发了飞机螺旋桨静平衡检测系统;西安百纳电子科技有限公司采用多点称重法研发了多种规格的质量、质心测量设备;郑州机械研究所提出一种将多点称重法与不平衡力矩法结合的方法,其中多点称重法用来测量被测件的质量,令被测件旋转一周,随着被测件的旋转传感器将测出周期变化的力值,该值可以解算出质心;郑州机械研究所将传统的天平原理与旋转轴相结合,设计了一种改进的不平衡力矩法;西北工业大学吴斌等人采用多点称重法测量飞行器的质量和质心,定位滑块用来确定仪器坐标系和飞行器坐标系的转换关系。以上研究主要针对精度要求一般的场合、不具备自动检测及高精度配平功能、类型单一、需多次配平、测试数据无法存储。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种静平衡偏心力矩智能检测与配平优化系统,解决了上述背景技术中所提出的问题,本发明通过在计算机中通过对软件的简单操作来完成工件质量、重心位置动态检测功能;同时可实现静平衡偏心力矩配平时配重位置坐标可选择性、一次配平高效性、高精度准确性。

3、(二)技术方案

4、本发明为了实现上述目的具体采用以下技术方案:

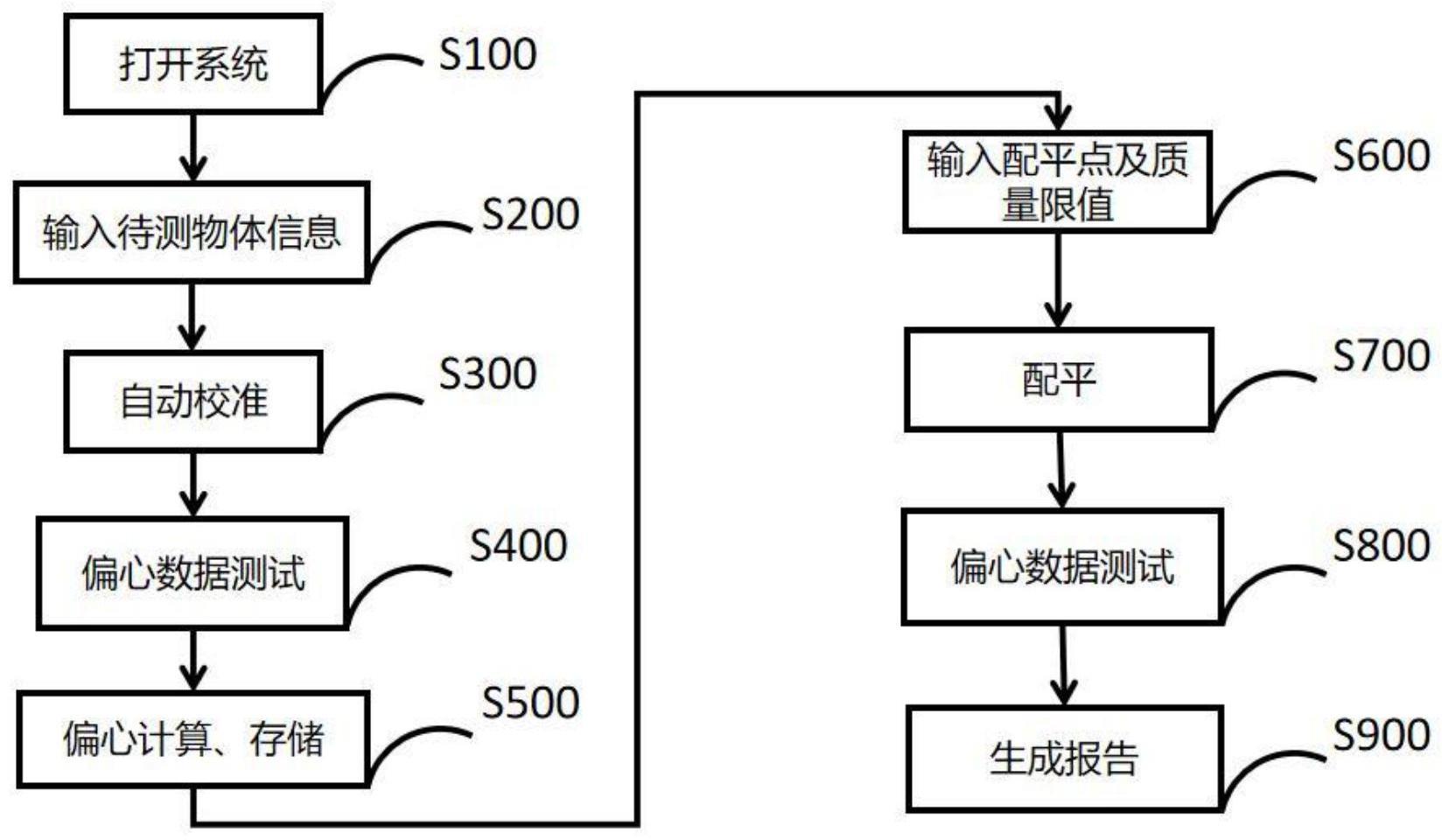

5、一种静平衡偏心力矩智能检测与配平优化系统,包括以下步骤:

6、步骤s100:人机交互界面中打开静平衡偏心力矩智能检测与配平优化系统;

7、步骤s200:输入被测物体信息,进行被测物体称重、零位标定,利用高精度称重传感器及精密结构,引入温度自补偿算法、零点漂移补偿算法,获得宽量程高精度的产品重量;

8、步骤s300:系统进行自动校准,获得空载数据补偿值;

9、步骤s400:系统完成自动校准后,利用静平衡智能检测方法获得被测物体的不平衡力矩参数。通过安装数字编码器的高精度中空回转台带动被测物进行匀速回转运动,因为被测物存在不平衡性,所以在回转过程中质心会沿着直径方向旋转,旋转过程中对压力传感器产生压力作用,实时采集并记录压力的变化,结合编码器位置及压力传感器的测量数值,由计算处理模块提供给上位机进行解算,实现质心相对回转轴线的位置偏差值的自动测量;

10、步骤s500:根据测得的不平衡力矩参数,进行被测物体的偏心数据计算与存储,获得配平所需的被测物体偏心角、偏心力矩;

11、步骤s600:结合被测物体实际形态,操作者经过人机交互界面输入四个配平点坐标及质量限重;

12、步骤s700:系统根据检测的偏心数据和配平需求,进行被测物体偏心力矩配平优化,在满足精度以及各个配平坐标所需配重质量加和最小的情况下,获得对应坐标配重质量数据,进行配平操作;

13、步骤s800:根据检测结果对被测物体用现有的配重块进行配平操作后,再次对初步配平的待测物体静平衡特性参数进行精密检测;

14、步骤s900:系统完成配平后检测,该系统自动生成被测物体检测报告,实现被测物体质量信息的有效传递及可追溯性。

15、进一步地,所述步骤s200中利用高精度称重传感器及精密结构,引入温度自补偿算法、零点漂移补偿算法,获得宽量程高精度的产品重量。

16、进一步地,所述步骤300中高精度转台按照预制校准程序进行运动,同时信号采集系统实时检测测量数据;分别获取旋转0°、90°、180°和270°时压力传感器采集20组数据,将数据进行优化均值处理得到补偿数据;然后算出空转两组同角度下的均值,设空转下获取的旋转0°、90°、180°和270°时平均数值分别为k3,l3,m3,n3,补偿值为四个角度均值的和再取平均减对应角度均值,0°、90°、180°和270°对应的补偿值分别为k7,l7,m7,n7:

17、

18、同理可得l7,m7,n7。

19、进一步地,所述步骤500中具体包含如下步骤:

20、步骤501:根据待测物体偏心数据测试结果,获得的旋转0°、90°、180°和270°的数值的均值分别为b4,c4,d4,e4;

21、步骤502:进行偏心角的计算,将待测物体偏心数据测试获得的0°、90°、180°和270°的数值均值b4,c4,d4,e4分别进行对应角度的补偿数值,也就是空载时的数据k7,l7,m7,n7,得到b24,c24,d24,e24,f24=b24-d24,g24=c24-e24,分别判断f24,g24,是否大于0,若大于0则为a,小于0则为b,随后根据以下四种情况计算得出补偿后的偏心角;

22、

23、步骤503:进行不平衡力矩的计算,将数据b24,c24,d24,e24按大小顺序排序,最大记为n1,依次为n2,n3,n4,结合补偿系数n5计算得到补偿后的不平衡力矩

24、

25、步骤s504:将系统计算的待测物体偏心数据存储。

26、进一步地,所述步骤600中操作人员根据实际使用情况任意输入四个配平位置坐标,并且可以根据现有配重块可使用情况规定各个位置坐标质量上下限,系统将待测物体偏心数据、配平输入数据存储至不平衡量测量数据文件。

27、进一步地,所述步骤700中具体包含如下步骤:

28、步骤s701:读取不平衡量测量数据文件,确定配平点及质量限值;算法读取输入的四个配平点坐标,第i个配平点坐标由(xi,yi)表示,其单位为mm;输入的四个坐标的配重质量上下限,第i个配平点坐标配重质量上下限分别由ai和bi表示,其单位为g,四个配平点位置坐标及相应配重质量上下限的具体数值为使用用户根据装置实际情况进行自主输入;

29、步骤s702:根据四个配平点坐标的配重质量上下限,采用rand()随机数值函数生成初始各个位置坐标配重质量;

30、步骤s703:根据四个配平点坐标,获得各个配平点的力臂ri:

31、

32、根据静平衡偏心力矩检测装置测量的不平衡力矩c、偏心角θ0即质心与原点连线与x正向的夹角,获得静平衡偏心力矩配平约束条件:

33、ai≤mi≤bi,i=1,2,3,4 (5)

34、

35、

36、

37、

38、其中,mi为第i个配平点坐标配重质量,其单位为g;tol为偏心力矩模平衡的误差界,其单位为g·cm;ε为偏心力矩角度平衡的误差界,其采用弧度制;

39、根据上述静平衡偏心力矩配平约束条件获得四个线性不等式约束和两个非线性不等式约束条件,静平衡偏心力矩优化配平算法是一种包含线性不等式约束及非线性不等式约束的、需要导数的全局优化算法,该算法计算后获得各个配平点坐标配重质量。

40、步骤s704:根据满足步骤s703约束条件的各个配平点坐标配重质量,全局遍历判断保证精度需求下各个配平坐标点所需配重质量和最小,即:

41、

42、如各个配平坐标点所需配重质量和满足最小,重复步骤s703;

43、步骤s705:根据各个配平坐标点及最终所需配重质量,计算最终偏心力矩模平衡的误差、偏心力矩角度平衡的误差;

44、步骤s706:将各个配平坐标点及最终所需配重质量,计算最终偏心力矩模平衡的误差、偏心力矩角度平衡的误差输出到文本文件中,操作人员按照各个配平坐标点及最终所需配重质量选择配置块进行被测物体配平。

45、(三)有益效果

46、与现有技术相比,本发明提供了一种静平衡偏心力矩智能检测与配平优化系统,具备以下有益效果:

47、本发明,静平衡偏心力矩智能检测系统参数自动标校与误差智能补偿,采用经计量后的标准体作为模拟负载,对电子秤、压力传感器和结构尺寸等定期进行标校,可实现自定标。

48、本发明,轴系框架轴向径向不平衡量及位置精确计算,通过合理结构设计与优化、关键部件选型、仿真分析、精密加工、精确装调以及高精度自定标技术,得到检测设备数学模型并解算精确参数,进而保证不平衡量的高精度输出。

49、本发明,轴系框架静平衡快速高精度数字化辅助装调,对待配平轴系框架在配平前的静平衡特性参数进行精密检测。根据检测结果,创建完备的静平衡配平技术体系,对待配平轴系用现有的配重块进行短时间高效的、高精度准确的配平计算,计算通过一系列非线性规划方法优化,得到最优配平方案,指导装调人员在配平过程中对配平块的位置和质量快速定量优化调整,配平操作结束后再次对初步配平的轴系静平衡特性参数进行精密检测。

50、本发明,吊舱轴系框架不平衡力矩一键启动自动测量,采用高精度、快速装夹工装,将负载安装到检测设备上,通过软件启动一键检测,设备开始工作直至输出结果,中途不再需要人工干预。

- 还没有人留言评论。精彩留言会获得点赞!