一种模拟热烟气封存及甲烷抽采的可视化试验系统及方法

本发明涉及一种可视化试验系统及方法,具体为一种模拟热烟气封存及甲烷抽采的可视化试验系统及方法,属于固碳及ch4抽采。

背景技术:

1、基于“富煤、贫油、少气”的国家能源结构国情,煤炭在我国能源消费中占比达50%以上。其中,燃煤电厂是煤炭消费的主要方式,燃煤电厂年均排放热烟气中的co2占比约为30%~50%,为了降低co2向大气中的排放量,将co2封存是普遍认为实现碳中和最为有效的潜在解决方案;我国深部不可采煤层ch4吸附体积赋存量巨大,具有巨大的ch4资源利用前景,此外,这些煤层深埋于地下,一般难以对其进行直接开采,可为热烟气提供较好的封存地质条件,有学者预测地下1500~2000m的不可采煤层co2封存量约为558亿t;然而,深部不可采煤层普遍具有地应力高、低孔隙度、低渗透率的特征,增大了热烟气注入与ch4抽采的难度,必须借助压裂增透措施促进煤层孔裂隙结构发育,为热烟气的封存与ch4抽采提供高效运移通道。

2、燃煤电厂燃煤产生的热烟气主要由co2、n2、h2o(g)以及极少含量sox和nox组成,温度在50~300℃,远高于深部不可采煤层的储层温度;向压裂煤层注入热烟气一方面由于自身较高的温度可促进煤体ch4气体的解吸,此外,热烟气中的co2因竞争吸附优势可大量置换出目标深部不可采煤层的吸附ch4气体,促使目标深部难采煤层的ch4气体大量产出,在实现热烟气封存的同时提高煤层甲烷开采效率。

3、国内外学者针对单组分气体co2或n2驱替煤层ch4展开了大量的研究,然而对于含多元气体组分的高温热烟气对煤层ch4的排采效果影响研究不足;此外,现有研究关于注气排采煤层甲烷效果往往仅针对吸附、渗流、驱替、封存等单一过程的研究,现有研究关于注气驱替煤层ch4的研究中主要集中于监测包括气压、流量、气体成分在内流场参数的研究,关于“煤层压裂-热烟气封存-ch4抽采”全过程煤体的应变、温度、损伤等多参数耦合动态监测的研究存在不足;关于煤体相关参数监测通常采用在煤体上贴应变片的方式,然而这种方式通常存在密封性不好,且传感器由于紧贴煤体在加载过程中易受损,此外,这种方式通常只能进行煤体局部区域监测,很难在煤体中实现分布式监测;此外,目前的ct结合驱替的技术,大多仅将驱替前后的试样从夹持器中取出来,放置到ct控制台上进行扫描,但是这种方案通常无法实时反映原位条件下“煤体压裂-热烟气封存-ch4抽采”煤体内部孔裂隙结构实时发育情况;

4、因此,针对上述技术缺陷,亟需提供一种可视化试验系统及试验方法,能够实现原位条件下的“煤体压裂-热烟气封存-ch4抽采”全过程的煤体内部孔裂隙结构可视化及损伤发育的动态监测,动态分布式追踪整个煤体范围内的“温度场-应力场-变形场-流场”的演化特征及相互作用机制,并根据获得的演化特征及相互作用机制,优化后续实际封存热烟气及ch4抽采的参数,从而最大化提高深部不可采煤层热烟气封存量及ch4开采效率。

技术实现思路

1、针对上述现有技术存在的问题,本发明提供一种模拟热烟气封存及甲烷抽采的可视化试验系统及方法,能够实现原位条件下的“煤体压裂-热烟气封存-ch4抽采”全过程的煤体内部孔裂隙结构可视化及损伤发育的动态监测,动态分布式追踪整个煤体范围内的“温度场-应力场-变形场-流场”的演化特征及相互作用机制,并根据获得的演化特征及相互作用机制,优化后续实际封存热烟气及ch4抽采的参数,从而最大化提高深部不可采煤层热烟气封存量及ch4开采效率。

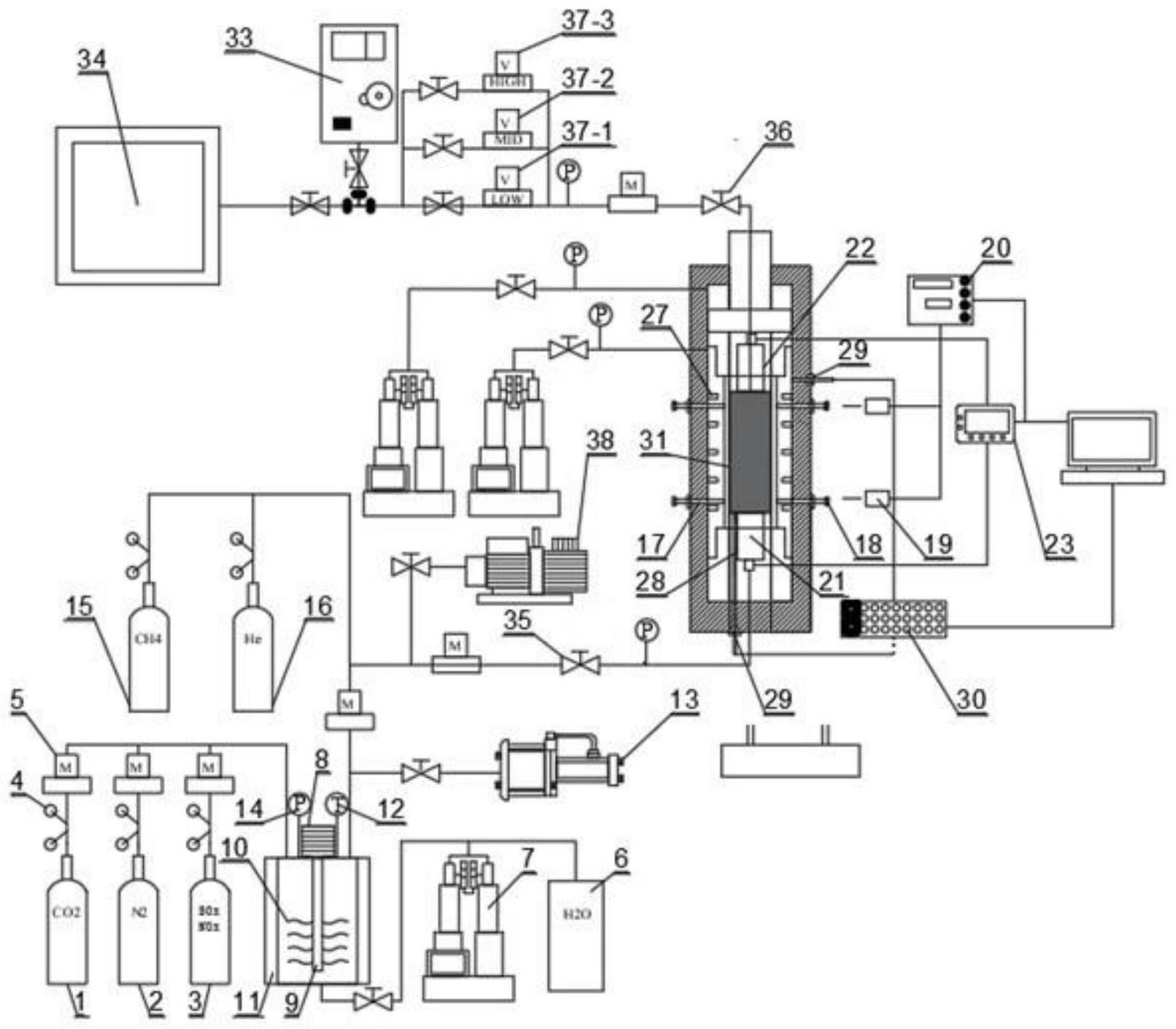

2、为了实现上述目的,本发明采用的技术方案是:一种模拟热烟气封存及甲烷抽采的可视化试验系统,包括:热烟气配注系统、ch4及he注入系统、三轴岩心夹持器系统、损伤监测系统、ct原位扫描系统、多场监测系统和尾气分析处理系统;

3、所述热烟气配注系统包括多组分气体注入系统、注水系统和热烟气生成系统;多组分气体注入系统包括co2气瓶、n2气瓶和热烟气其他组分气体气瓶,三种气瓶均与热烟气生成系统连接,用于向热烟气生成系统输送热烟气的各个组分气体;所述注水系统包括水箱和注水恒速恒压泵,水箱通过注水恒速恒压泵与热烟气生成系统连接,用于向热烟气生成系统输送水;所述热烟气生成系统包括气体搅拌装置、恒温罐和空气压缩机,气体搅拌装置装在恒温罐内,用于对罐内的气体进行搅拌混合,空气压缩机通过管路与恒温罐连接,用于对恒温罐内的气体加压,恒温罐通过管路与三轴岩心夹持器系统连接,用于对注入罐内的气体进行混合搅拌、加热保温及加压后,输送至三轴岩心夹持器系统;所述热烟气配注系统与三轴岩心夹持器系统之间的管路上装有真空泵;

4、所述ch4及he注入系统包括ch4气瓶和he气瓶,ch4气瓶和he气瓶均通过管路与三轴岩心夹持器系统连接,分别用于向三轴岩心夹持器系统输送ch4气体和he气体;

5、所述三轴岩心夹持器系统包括三轴岩心夹持器主体和液压恒速恒压泵,三轴岩心夹持器主体内部设有试样放置空间,液压恒速恒压泵与三轴岩心夹持器主体连接,用于向三轴岩心夹持器主体泵送液压油对其内部的试样施加围压,并控制上下压头施加轴压,同时通过液压油对试样的温度进行控制;

6、所述损伤监测系统包括声发射监测单元和超声波监测单元,声发射监测单元装在三轴岩心夹持器主体内部,用于实时监测试样内部产生的损伤信号;超声波监测单元装在三轴岩心夹持器主体内部,用于实时监测超声波在试样内部传播的超声波波速、衰减和反射特征;

7、所述ct原位扫描系统包括x射线源、探测器以及旋转控制台,三轴岩心夹持器主体装在旋转控制台上,并能随着控制台旋转;x射线源和探测器分别处于三轴岩心夹持器主体两侧,使x射线源发出的x射线穿过试样后被探测器接收,用于实时扫描夹持试样内部空间结构;

8、所述多场监测系统包括光纤监测系统和穿戴式柔性传感器系统,光纤监测系统装在三轴岩心夹持器主体内,用于监测试样周围实时液压流体的温度情况、试样实时径向变形量情况、试样周围液压流体的压力情况;穿戴式柔性传感器系统装在试样表面,用于监测试样表面实时温度情况、试样表面实时应力情况、试样表面所受气体压力及气体浓度情况、试样表面的轴向应变量及环向应变量;

9、所述尾气分析处理系统包括气体分析仪和尾气收集装置,气体分析仪一端通过管路与三轴岩心夹持器主体连接、另一端与尾气收集装置连接,用于对经过三轴岩心夹持器主体内部后排出的尾气成分进行实时分析,完成后排放至尾气收集装置。

10、进一步,所述热烟气配注系统与三轴岩心夹持器系统之间的管路、三轴岩心夹持器系统与尾气分析处理系统之间的管路均装有高精度气体流量计。

11、进一步,所述恒温罐设有气体温度传感器和气体压力传感器,三轴岩心夹持器主体内部设有液体温度传感器。

12、进一步,所述声发射监测单元包括传导杆和声发射采集仪,传导杆一端伸入三轴岩心夹持器主体内与试样表面接触,另一端装有声发射探头,声发射探头通过声信号放大器与声发射采集仪连接;所述超声波监测单元包括超声波发射探头、超声波接收探头和超声波采集仪,超声波发射探头和超声波接收探头分别固定在上压头和下压头,超声波采集仪分别与超声波发射探头和超声波接收探头连接,使超声波发射探头激发的超声波经过试样后被超声波接收探头接收并传递给超声波采集仪。

13、进一步,所述光纤监测系统包括轴向光纤位移传感器、多个集成式径向光纤监测单元和光纤数据采集系统,轴向光纤位移传感器装在下压头,并通过数据线与光纤数据采集系统连接,用于监测试样的轴向变形量;多个集成式径向光纤监测单元均匀布设在三轴岩心夹持器主体内壁,并通过光纤传感器接头与光纤数据采集系统连接;每个集成式径向光纤监测单元均包括光纤温度传感器、光纤压力传感器和径向光纤位移传感器,其中光纤温度传感器用于实时监测试样处周围液压流体的温度变化,径向光纤位移传感器用于获取试样不同区域夹持器内壁相对试样的径向位移,光纤压力传感器用于获取试样各区域周围液压流体的压力变化。

14、进一步,所述穿戴式柔性传感器系统包括柔性层和多个集成式传感器单元,多个集成式传感器单元均匀分布在柔性层上,柔性层包裹在试样外部,所述集成式传感器单元包括温度传感器、应力传感器、气体传感器及应变传感器,其中温度传感器用于实时监测试样表面不同区域温度变化,应力传感器用于实时监测试样表面不同区域应力变化,气体传感器用于实时监测试样表面不同区域气体压力变化及气体浓度变化,应变传感器由径向应变传感器以及轴向应变传感器组成,用于实时监测试样表面不同区域轴向应变及环向应变变化。

15、进一步,所述气体分析仪为红外吸收法气体分析仪,激光吸收法气体分析仪以及质谱法气体分析仪中的任意一种。

16、进一步,所述热烟气其他组分气体包括硫氧化物、氮氧化物以及氧气。

17、进一步,所述气体分析仪与三轴岩心夹持器主体之间装有高精度气体流量计和气压计,分别用于监测从三轴岩心夹持器主体内排出的尾气流量和尾气压力;气体分析仪与三轴岩心夹持器主体之间装有低量程体积流量计、中量程体积流量计和高量程体积流量计,三种体积流量计并联设置。

18、上述热烟气驱替不可采煤层甲烷抽采及闭环固碳的方法,具体步骤为:

19、a、准备岩心试样及布设试验系统:采集煤矿中采集煤体将其切割为若干个大小相同的岩心试样,并对其表面进行清洁处理后;接着在各个试样中心开设通孔,用于后续热烟气的注入过程;选择任意一个试样,将穿戴式柔性传感器系统贴附包裹在该试样表面上,将其放入三轴岩心夹持器系统内,并完成各个系统的组装工作;

20、b、测定初始渗透率:根据所需模拟的深部地应力及温度环境,设定轴压值、围压值、温度值;启动三轴岩心夹持器系统的液压恒速恒压泵通过泵送液压油,使三轴岩心夹持器系统对试样施加轴压及围压并对试样加热,直至达到设定的轴压值、围压值及温度值时停止加热及加压,并保持当前压力及温度;然后启动ct原位扫描系统对当前状态下的试样完成一次ct扫描;完成后开启真空泵并打开各个管路的阀门,对热烟气配注系统、ch4及he注入系统、三轴岩心夹持器系统及尾气分析处理系统内部管路进行抽真空,完成抽真空后,关闭三轴岩心夹持器主体的出口阀,并保持进口阀的开启状态,同时通过he气瓶经过管路向三轴岩心夹持器主体内部注入he气体,通过高精度气体流量计记录注入量并结合理想气体状态方程,标定三轴岩心夹持器主体中的自由空间体积;标定结束后,打开出口阀,待体积流量计示数稳定后,计算试样的初始渗透率,完成后将he气体排放至尾气收集装置;

21、c、ch4吸附预平衡:模拟初始情况下深部煤层的ch4赋存情况;设定ch4气体压力值,继续保持进口阀开启并关闭出口阀,向三轴岩心夹持器主体中通入ch4气体,高精度气体流量计记录ch4注入量,达到设定的压力值时关闭进口阀,等待24~48h使试样对ch4吸附,吸附期间通过损伤监测系统和多场监测系统每间隔一段时间采集一次三轴岩心夹持器主体中的气压、温度、超声波信号、声发射信号,以及光纤信号的变化情况,并采用ct原位扫描系统对ch4吸附过程中试样的内部结构进行实时扫描,实现甲烷吸附过程试样的多参数动态可视化监测;待吸附完成后,记录吸附平衡状态下三轴岩心夹持器主体内的气压、温度、应变、超声波信号及声发射信号的变化情况,并对此时的试样内部结构进行ct扫描,获取ch4吸附平衡状态下的试样内部结构,进而确定热烟气注入前试样原始的孔隙结构及内部损伤情况;

22、d、热烟气压裂过程:先设定热烟气中各种气体的配比、温度值及其注入压力,热烟气配注系统先将co2气体、n2气体、热烟气其他组分气体和水按照设定的配比注入热烟气生成系统,通过气体搅拌装置使各个各种气体的搅拌混合均匀,并且热烟气生成系统加热至设定的温度值,从而生成所需的热烟气,接着使出口阀为关闭状态、进口阀为开启状态,并开启空气压缩机对热烟气进行加压,直至达到注入压力时通过管路向三轴岩心夹持器主体内部注入热烟气对试样进行压裂,注入压裂期间通过数据采集系统实时采集热烟气压裂过程中试样表面及周围气体的温度、气压、流量、超声波信号、声发射信号及光纤信号,并实时对试样进行ct原位扫描,实现压裂过程中的岩心试样多参数动态可视化监测,从而获取热烟气驱替岩心ch4过程中岩心内部的流场运移、温度场演化、孔裂隙结构特征及损伤规律;当三轴岩心夹持器主体进口处的气压发生突然卸压或者出口处的气体流量突然增大时,停止热烟气压裂;记录此时试样表面及周围气体的气压、温度、应变、超声波信号、声发射信号以及光纤信号的变化,并对此时试样进行实时ct扫描,以获取压裂完成后试样内部的流场运移、温度场演化、孔裂隙结构特征及损伤规律;打开出口阀,待体积流量计示数稳定后,记录三轴岩心夹持器主体进出口的气压,从而计算获得试样压裂后的渗透率;

23、e、热烟气驱替试样ch4过程:继续保持进口阀和出口阀处于开启状态,设定驱替时热烟气的注入压力,然后通过热烟气配注系统向三轴岩心夹持器主体内以设定的压力值进行热烟气注入对试样吸附的ch4进行置换驱替,期间通过数据采集系统采集实时监测和记录试样表面及周围气体的温度、气压、流量、超声波信号、声发射信号以及光纤信号,并实时对试样进行ct原位扫描,实现热烟气驱替试样ch4过程中的多参数动态可视化监测,从而获取热烟气驱替试样ch4过程中试样内部的流场运移、温度场演化、孔裂隙结构特征及损伤规律;记录进口处及出口处的流量,期间通过气体分析仪实时监测和记录尾气成分、浓度和流量,从而实时获取三轴岩心夹持器主体中热烟气驱替ch4过程中热烟气注入量与ch4气体抽采量以及热烟气与ch4气体的交互情况,待尾气中的ch4浓度达到临界ch4浓度,停止驱替过程;记录此时试样表面及周围气体的气压、温度、应变、超声波信号、声发射信号以及光纤信号的变化,并对此时试样的内部空间结构进行实时ct扫描,以获取驱替完成后试样内部的流场运移、温度场演化、孔裂隙结构特征及损伤规律;

24、f、热烟气封存过程:完成驱替试验后,关闭进口阀和出口阀,将热烟气封存于三轴岩心夹持器主体内,该期间内实时监测试样表面及周围气体的气压、温度、应变、超声波信号以及声发射信号,且使用ct对试样进行实时扫描,实现热烟气封存过程中试样参数的动态可视化监测,从而获取封存过程中流场运移、温度场演化、孔裂隙结构特征及损伤规律;封存试验结束后,打开进口阀及出口阀,待流量数据稳定后,记录三轴岩心夹持器主体的进口及出口处气压,计算热烟气封存后的渗透率,完成整个试验过程。

25、与现有技术相比,本发明采用热烟气配注系统、ch4及he注入系统、三轴岩心夹持器系统、损伤监测系统、ct原位扫描系统、多场监测系统和尾气分析处理系统相结合的方式,具有如下优点:

26、(1)本发明通过热烟气配注系统实现具有不同温度及不同气体混合比热烟气的精确配置及注入,结合三轴岩心夹持器系统的原位储层应力温度模拟功能,可实现原位条件下“热烟气压裂-热烟气封存-ch4驱替及抽采”全过程的模拟试验研究;使用超声波与声发射技术,可以实时监测试样内部产生的损伤信号,结合原位ct扫描技术,实现了原位条件下“煤层压裂-热烟气封存-ch4驱替及抽采”全过程试样内部孔裂隙结构及发育情况的动态可视化监测;

27、(2)本发明通过在三轴岩心夹持器主体内壁上安装光纤监测系统,实现三轴应力加载条件下试样各区域的温度场-应力场-变形场的无损检测,该光纤传感器网络内置在夹持器中不与试样发生直接接触,因此试验过程中不需要直接受载,保证了传感器的精度与安全性以及夹持系统的密封性,进而根据光纤传感器网络可实时反演煤体周围气体的温度场、应力场、以及变形场分布云图;从而实现动态分布式监测“压裂-热烟气封存-ch4抽采”全过程中试样周围气体的温度场、应力场、流场以及应变场演化特征;

28、(3)本发明穿戴式柔性传感器系统的柔性层由已知高分子材料组成,具有较好的可塑性和适应性,一方面能定制形状和尺寸以便完全覆盖贴合岩心表面,在夹持系统中对试样的变形以及加载强度具有高度的适应性不易被破坏,且具有高灵敏度的特点,通过布设的集成式传感器单元可以监测试样各区域微小的应力和应变变化;从而实时反演试样表面温度、应力、应变以及多组分气体分布云图;从而实现动态分布式监测“压裂-热烟气封存-ch4抽采”全过程中试样表面的温度场、应力场、流场以及应变场演化特征。

29、(4)本发明通过光纤监测系统、穿戴式柔性传感器系统、损伤监测系统和ct原位扫描系统同时进行监测,并改变试样所用煤质,改变热烟气组成配比,改变轴压值、围压值、温度值,改变吸附时ch4气体压力值,改变热烟气压裂时及驱替时的注入压力,各种改变均进行试验后,能得出各种不同情况下的数据,为后续实际热烟气封存及ch4抽采提供数据支撑。

- 还没有人留言评论。精彩留言会获得点赞!