轿梯门锁性能试验装置的制作方法

本发明涉及电梯测试,尤其涉及一种扶梯的轿梯门锁性能试验装置。

背景技术:

1、轿梯门锁通常包括固定于其中一个门扇的第一部件以及固定于其中另一个门扇的第二部件,第二部件具有卡台,第一部件具有借由弹簧获得复位的卡勾,在两个门扇关闭瞬间,卡勾的头部挂接于卡台上,在需要打开门扇前,驱动卡勾反向枢转而使得卡勾远离卡台,而后第一部件随门扇横移,从而使门锁解锁。

2、针对门锁性能测试的试验装置通常包括耐久测试装置、静载测试装置和/或冲击测试装置。耐久测试装置通过使卡勾高频率、长期的与卡台挂接来测试卡勾与卡台配合的耐久性能;静载测试装置通过向两个门扇提供静载来测试卡勾与卡台的连接强度;冲击测试装置通过向其中一个门扇提供朝向打开方向的冲击来测试门锁的抗冲击性能。

3、然而,现有技术中的试验装置中的耐久测试装置、静止测试装置以及冲击测试装置却存在如下缺陷:

4、1、耐久测试装置存在的缺陷是:在通过驱动卡勾模拟门锁动作过程中,当卡勾与卡台挂接时,向门扇施加朝向打开方向上的力,若门扇不能被打开,便认为弹簧使得卡勾复位到位,门锁动作正常,然而,实际上,即使卡勾没有复位到位,由于对门扇施加的力较小而也不能将门扇打开,因而,造成误判。另外,现有技术中的耐久测试装置不但驱动卡勾扭转,而且还通过驱动门扇而驱动卡勾横移,然而,驱动横移的动作并不是必须的,因而,现有技术中的耐久测试装置因提供了多余动作而导致相关结构变得复杂。

5、2、静载测试装置存在的缺陷是:现有技术中的静载测试装置利用螺杆与螺母配合驱动载荷施加部件向门扇施加载荷,然而,由于载荷施加部件与门扇采用刚性接触方式,从而导致加载曲线过陡,即,螺杆仅旋转较小角度,施加于门扇的载荷便陡然增加。

6、3、冲击测试装置的缺陷是:现有技术中的静载测试装置利用摆锤冲击门扇,然而,在较小的空间中,摆锤有时无法提供较大的冲击力,并且,还需要为避让摆锤而预留足够的空间。

技术实现思路

1、针对现有技术中存在的上述技术问题,本发明的实施例提供了一种轿梯门锁性能试验装置。

2、为解决上述技术问题,本发明的实施例采用的技术方案是:

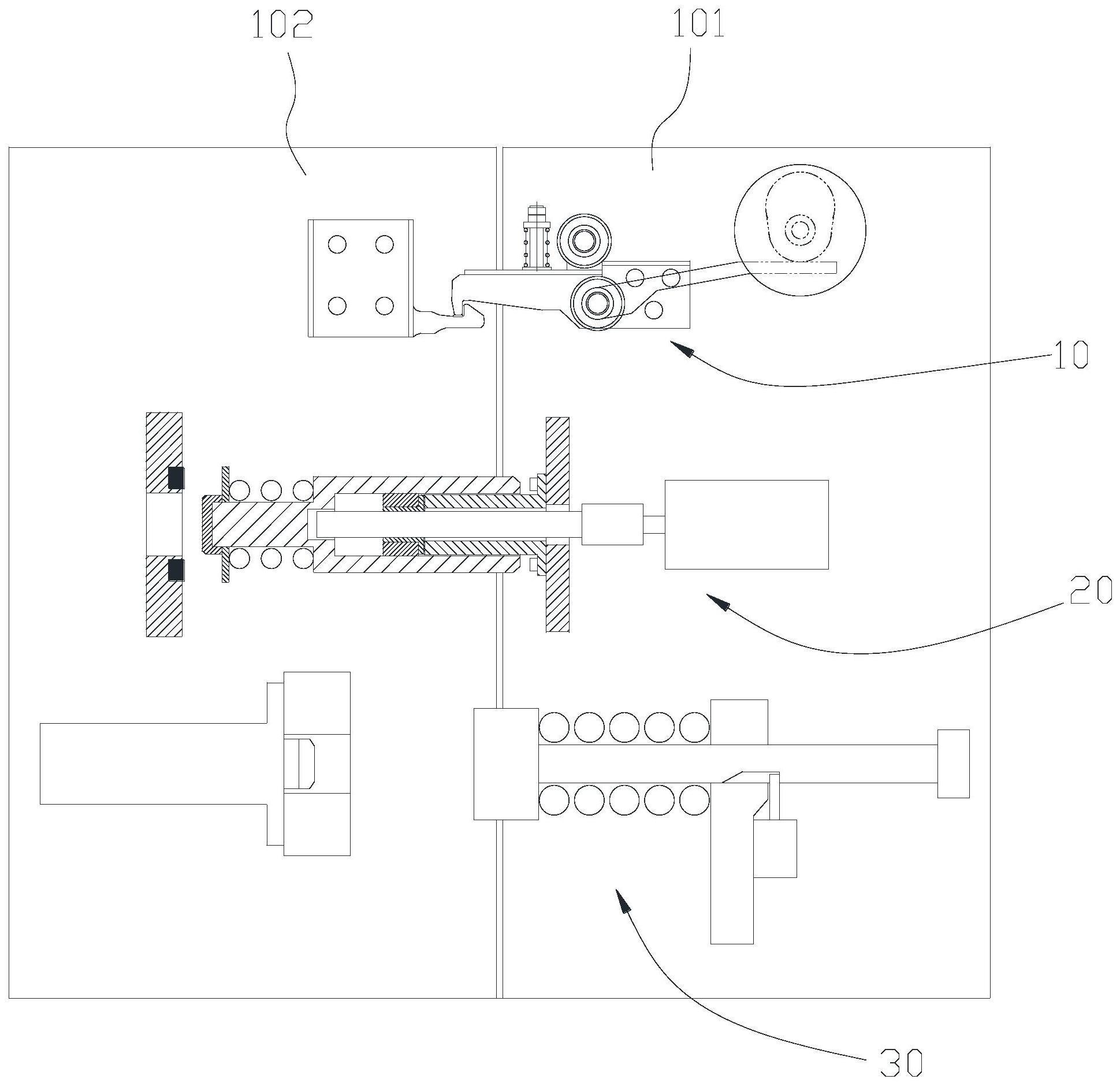

3、一种轿梯门锁性能试验装置,所述门锁包括第一部件和第二部件,所述第一部分装设于其中一个门扇,所述第二部分装设于其中另一个门扇,所述第一部件具有卡勾、用于使卡勾复位的复位弹簧以及驱动卡勾扭转的驱动轮,所述第二部件具有供所述卡勾挂接的卡台,所述卡台具有接触面,所述轿梯门锁性能试验装置包括耐久测试装置;

4、所述耐久测试装置包括:

5、第一压力传感器,其设置于所述卡台的接触面上,所述卡勾的头部的尖端用于抵接于所述第一压力传感器上,所述第一压力传感器用于检测所述卡勾的尖端与所述接触面的接触的预紧力,基于所述预紧力评价所述卡勾的复位状况;

6、板条,其固定连接至所述驱动轮;

7、凸轮,设置于所述板条的上方或下方;

8、第一电机,其用于驱动所述凸轮转动,所述凸轮通过与所述板条配合而带动所述驱动轮转动,以驱动所述卡勾扭转而与所述卡台挂接或与所述卡台分离。

9、优选地,所述轿梯门锁性能试验装置还包括静载测试装置;所述静载测试装置包括:

10、第一板架,其固定于其中一个门扇上;

11、第二板架,其固定于其中另一个门扇上;

12、内导向套,其固定连接至所述第一板架上;

13、外导向套,其套设于所述内导向套外;

14、螺母,其固定于所述外导向套中;

15、螺杆,其自所述第一板架的外侧穿设所述内导向套以及所述螺母,并与所述螺母形成螺旋传动;

16、第二电机,其通过联轴器连接至所述螺杆的外端;

17、施力弹簧,其设置于所述第二板架与所述外导向套之间;

18、第二压力传感器,其装设于所述第二板架的内板面并朝向所述施力弹簧。

19、优选地,所述外导向套的端部形成有中心轴,所述施力弹簧套设于所述中心轴上;其中:

20、所述中心轴上套设有可轴向滑动的挡盘,所述施力弹簧介于所述挡盘与所述外导向套之间;

21、所述中心轴的端部装设有限位帽。

22、优选地,所述挡盘的边缘与所述第二压力传感器对应,所述挡盘用于压靠所述第二压力传感器。

23、优选地,所述轿梯门锁性能试验装置还包括冲击测试装置,所述冲击测试装置包括:

24、第三板架,其装设于其中一个所述门扇上;

25、第四板架,其装设于其中另一个所述门扇上;

26、导向杆,其穿设所述第三板架,且能够相对于所述第三板架轴向滑动;

27、冲击锤,其装设于所述导向杆的内端而朝向所述第四板架;

28、冲击压簧,其套设于所述导向杆并介于所述冲击锤与所述第三板架之间;

29、直线驱动机构,其用于推抵所述冲击锤而压缩所述冲击弹簧而使得冲击弹簧聚集弹性势能;

30、锁止释放机构,在所述直线驱动机构使得所述冲击弹簧压缩后,所述锁止释放机构能够对所述导向杆进行限位或释放导向杆,在释放导向杆后,所述冲击压簧释放弹性势能而使得冲击锤对所述第四板架进行冲击。

31、优选地,所述直线驱动机构为第一气缸,所述第一气缸固定于所述第四板架的外侧,所述第四板架上开设有通孔,所述第一气缸的活塞杆通过所述通孔而推抵所述冲击锤。

32、优选地,所述锁止释放机构包括第二气缸以及装设于第二气缸的活塞杆的头部的限位杆;所述第二气缸固定于所述第三板架的外侧且使得所述限位杆径向的朝向所述导向杆,所述导向杆上开设有限位槽,通过所述第二气缸驱动所述限位杆伸入至所述限位槽而将所述导向杆限位,并通过使所述限位杆退出所述限位槽而释放所述导向杆。

33、与现有技术相比,本发明公开的轿梯门锁性能试验装置的有益效果是:

34、耐久测试装置的优势在于:

35、1、通过检测卡勾与卡台的接触预紧力而确定卡勾是否完全复位,进而确定门扇的耐久性能。

36、2、利用第一电机、板条以及凸轮驱动卡勾往复扭转,而省去了驱动卡勾横向移动环节,从而在不影响试验效果的前提下,将装置的结构简化。

37、静止测试装置的优势在于:

38、通过在挡盘与外导向套之间设置施力弹簧,使得施加于第二板架的静载荷借由施力弹簧进行传递,从而能够实现静载荷的逐渐增加,有利于获得不同静载荷下门锁的抗拉性能。

39、冲击测试装置的优势在于:

40、该冲击测试装置利用冲击压簧的弹性势能转化为动能使得冲击锤对门扇进行冲击,所占用空间较小,且冲击力较大。

41、应当理解,前面的一般描述和以下详细描述都仅是示例性和说明性的,而不是用于限制本发明。

42、本发明中描述的技术的各种实现或示例的概述,并不是所公开技术的全部范围或所有特征的全面公开。

技术特征:

1.一种轿梯门锁性能试验装置,所述门锁包括第一部件和第二部件,所述第一部分装设于其中一个门扇,所述第二部分装设于其中另一个门扇,所述第一部件具有卡勾、用于使卡勾复位的复位弹簧以及驱动卡勾扭转的驱动轮,所述第二部件具有供所述卡勾挂接的卡台,所述卡台具有接触面,其特征在于,所述轿梯门锁性能试验装置包括耐久测试装置;

2.根据权利要求1所述轿梯门锁性能试验装置,其特征在于,所述轿梯门锁性能试验装置还包括静载测试装置;所述静载测试装置包括:

3.根据权利要求2所述轿梯门锁性能试验装置,其特征在于,所述外导向套的端部形成有中心轴,所述施力弹簧套设于所述中心轴上;其中:

4.根据权利要求3所述轿梯门锁性能试验装置,其特征在于,所述挡盘的边缘与所述第二压力传感器对应,所述挡盘用于压靠所述第二压力传感器。

5.根据权利要求1所述轿梯门锁性能试验装置,其特征在于,所述轿梯门锁性能试验装置还包括冲击测试装置,所述冲击测试装置包括:

6.根据权利要求5所述轿梯门锁性能试验装置,其特征在于,所述直线驱动机构为第一气缸,所述第一气缸固定于所述第四板架的外侧,所述第四板架上开设有通孔,所述第一气缸的活塞杆通过所述通孔而推抵所述冲击锤。

7.根据权利要求5所述轿梯门锁性能试验装置,其特征在于,所述锁止释放机构包括第二气缸以及装设于第二气缸的活塞杆的头部的限位杆;所述第二气缸固定于所述第三板架的外侧且使得所述限位杆径向的朝向所述导向杆,所述导向杆上开设有限位槽,通过所述第二气缸驱动所述限位杆伸入至所述限位槽而将所述导向杆限位,并通过使所述限位杆退出所述限位槽而释放所述导向杆。

技术总结

本发明公开了一种轿梯门锁性能试验装置,门锁包括第一部件和第二部件,第一部分和第二部件分别装设于两个门扇上,第一部件具有卡勾、用于使卡勾复位的复位弹簧以及驱动卡勾扭转的驱动轮,第二部件具有供卡勾挂接的卡台,卡台具有接触面,轿梯门锁性能试验装置包括耐久测试装置;耐久测试装置包括:第一压力传感器,其设置于卡台的接触面上,卡勾的头部的尖端用于抵接于第一压力传感器上,第一压力传感器用于检测卡勾的尖端与接触面的接触的预紧力;板条,其固定连接至驱动轮;凸轮,设置于板条的上方或下方;第一电机,其用于驱动凸轮转动,凸轮通过与板条配合而带动驱动轮转动,以驱动卡勾扭转而与卡台挂接或与卡台分离。

技术研发人员:吴纪超,李新龙,韦峰,杨岳,曹晨阳,焦洋,樊军华,王嘉成

受保护的技术使用者:建研机械检验检测(北京)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!