一种高温气体流动换热综合实验系统及实验方法

本发明涉及一种核工业应用与科研领域中的实验回路设计方案,具体涉及一种高温气体流动换热综合实验系统及实验方法。

背景技术:

1、实验是检验理论正确性的必需要求,通过试验为技术的发展提供了可行性依据,随着技术的不断发展,对实验设备的要求也越来越苛刻,常规的低温和常压试验已经不能满足实际需求,高温高压环境下的试验设备和回路成为新的设计目标。为了完成变物性气体工质在高温、高热流密度条件下流经带内热源的元件通道传热机理研究,需要一个先进的实验测试装置来评估候选流体工质换热特征。由于高温高压的实验伴随着很高的危险性,为了保证高温气体的实验安全,实验装置设计应充分考虑安全性、冗余性准则。

技术实现思路

1、为了克服上述现有技术存在的问题,本发明的目的是提供一种高温气体流动换热综合实验系统及实验方法,能够根据实验目的模拟核燃料元件(或部分元件)遇到的功率、流量和温度条件,用于评估各种核燃料元件的设计和制造材料,完成变物性气体工质在高温、高热流密度条件下流经带内热源的燃料元件通道传热机理研究。

2、为了达到上述目的,本发明采用的技术方案如下:

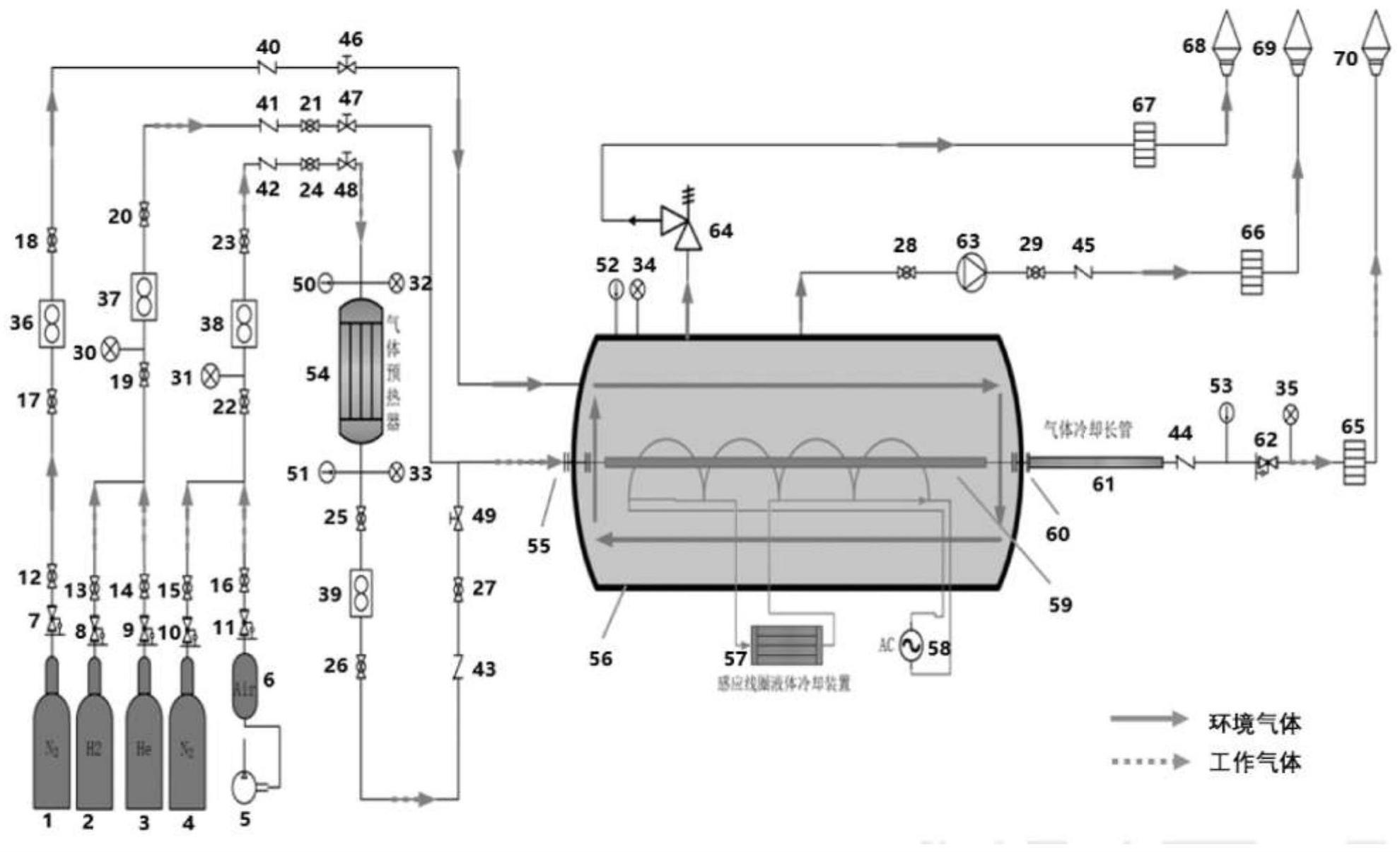

3、一种高温气体流动换热综合实验系统,所述实验系统包括供气系统、供气调节测量系统、试验段预热系统、试验段系统、稳压系统和尾气处理系统;

4、所述供气系统包括三条支路,由并联氮气瓶1组成的冷却供气支路,由并联氢气瓶2和并联氦气瓶3再并联组成的氢—氦供气支路,以及由并联氮气瓶4和空压机5、空气储气罐6组成的空—氮供气支路;其中冷却供气支路通过氮气瓶1向压力容器56提供氮气,排出其他气体杂质,维持压力容器(56)内的实际压力高于试验段59内的最高气压,防止实验气体外泄,并作为环境气体起到冷却作用;氢—氦供气支路与空—氮供气支路为试验段59提供稳定的高压气体工质;

5、所述供气调节测量系统包括三部分,冷却供气支路的调节测量系统由依次设置在并联氮气瓶1与压力容器56连接的管路上的第一减压阀7、第一截止阀12、第六截止阀17、第六流量计36、第七截止阀18、第一止回阀40和第一旋拧调节阀46组成;氢—氦供气支路的调节测量系统由依次设置在并联氢气瓶2后的第二减压阀8、第二截止阀13和并联氦气瓶3后的第三减压阀9、第三截止阀14以及氢—氦供气支路与试验段法兰55连接的管路上的第八截止阀19、第一压力传感器30、第二流量计37、第九截止阀20、第二止回阀41、第十截止阀21和第二旋拧调节阀47组成;空—氮供气支路的调节测量系统由依次设置在并联氮气瓶4后的第四减压阀10、第四截止阀15和空气储气罐6后的第五减压阀11、第五截止阀16以及空—氮供气支路与气体预热器54连接的管路上的第十一截止阀22、第二压力传感器31、第三流量计38、第十二截止阀23、第三止回阀42、截止阀第十三24和第三旋拧调节阀48组成;并联气瓶充有高压气体工质,减压阀将气体调整至实验所需参数,利用调节阀改变气体流量,气体流量由气体流量计测得;

6、所述试验段预热系统由气体预热器54与试验段前端法兰55以及依次设置在其连接的管路上的第十四截止阀25、第四流量计39、第十五截止阀26、第四止回阀43、第十六截止阀27和第四旋拧调节阀49组成,其中气体预热器54进口和出口分别设置有第一热电偶50、第三压力传感器32和第二热电偶51、第四压力传感器33,用于测量气体预热器54进出口气体温度和压力;

7、所述试验段系统由压力容器56、电磁感应加热器58、感应线圈液体冷却装置57、试验段59以及气体冷却长管61组成,试验段59置于压力容器56内,分别通过试验段前端法兰55、试验段后端法兰60与前后管路连接,电磁感应加热器58及感应线圈液体冷却装置57分别对试验段59进行加热与冷却,将试验段59套在内部,并与试验段59直接填充有隔热材料;压力容器56上通过焊接方式设置有第三热电偶52、第五压力传感器34,用以监测压力容器内的温压变化;

8、所述试验段稳压系统由压力容器56与真空泵63连接管路上的第十七截止阀28、真空泵63、及真空泵63后的第十八截止阀29、第六止回阀45组成;实验开始前通过真空泵63将压力容器56抽真空,由冷却供气支路通过氮气瓶1向压力容器56提供氮气,调节真空泵63、氮气瓶1,维持压力容器56内的实际压力高于试验段内的最高气压,防止实验气体外泄,并通过真空泵63产生稳定气流,带走因试验件加热而外散的部分热量;

9、所述尾气处理系统由三部分组成,包括气体冷却长管61后段管路及依次设置在管路上的第五止回阀44、第四热电偶53、气体冷却长管后的减压阀62、第六压力传感器35、第一阻火器65、第三异物遮挡装置70组成的第一尾气处理系统,由真空泵63后段管路及阻火器66、异物遮挡装置69组成的第二尾气处理系统,由异物遮挡装置68与压力容器56连接管路及依次设置在管路上的安全阀64、阻火器67组成的第三尾气处理系统;降温降压的气体分别流经第一阻火器65、第二阻火器66、第三阻火器67及第三异物过滤装置70、第二异物遮挡装置69、第一异物遮挡装置68排放至大气中。

10、所述试验段59根据实验目的不同,选用不同材质的试验件,在进行氢气对试验段59的腐蚀性耐久验证试验时选用钨管作为试验件材料,进行空气对试验段59的腐蚀性耐久验证试验时采用ods钢作为试验件材料,进行通道的流动换热试验时采用陶瓷型试验件。

11、所述高压气体工质采用对环境没有危害的氢气、氮气;回路管道采用标准316l不锈钢管。

12、所述空—氮支路的空气与氮气通过气体预热器(54)加热至600k进行后续实验,将氢气和氦气进行直接加热。

13、所述电磁感应加热器58采用分区设置,通过电气控制柜分别控制其加热功率,模拟实际反应堆功率分布的不均匀特点,在多种不同工况下开展材料性质和失效试验,流动换热的稳态和瞬态试验;为保护加热线圈,需要通过感应线圈液体冷却装置57对加热线圈进行冷却,为防止热量损失,需在被加热试验件上涂上耐高温绝缘保温涂料;对非金属材料制作的试验段应添加加热辅助部分,在试验段外部添加钨金属薄层。

14、所述气体冷却长管61用于冷却加热后的实验气体,流出试验段的气体仍具有较高的温度,通过一段压力容器56外的气体冷却长管61,实现高温气体—气体冷却长管61—室温空气的对流散热,对气体进行冷却,方便后续的数据采集测量。

15、所述电磁感应加热器58的感应元件为螺旋管形。

16、本发明的高温气体流动换热综合实验系统具有如下特点:

17、1、可以结合系统中的若干支路与试验段接点,根据具体实验需要扩展所需试验段59,主要包括稳态/瞬态流动换热实验、材料耐久性试验,用以测试、评估不同类型的堆芯燃料元件。

18、2、试验段置于压力容器56内,并通以氮气作为环境气体,以维持压力容器56内的实际压力高于试验段59内的最高气压,防止试验段59与氢气输送管道的接口接触不够严密而导致冷却剂流道内的氢气泄漏。

19、3、通过电磁感应加热器58对试验段59实行分区加热,分别控制不同区的功率分布。

20、4、试验段后主回路高温区增加一根气体冷却长管61,利用高温气体-气体冷却长管61-室温空气的对流散热,对试验段59出口高温气体进行冷却,以符合后段测量仪器的工作温度,便于实验数据采集。

- 还没有人留言评论。精彩留言会获得点赞!