一种试验机主轴旋转扭矩标定装置的制作方法

本发明涉及扭矩检测,具体涉及一种试验机主轴旋转扭矩标定装置。

背景技术:

1、现目前行业摩擦力矩试验机支撑主轴如动压轴、静压轴均通过机械支撑、气浮支撑、液浮支撑、磁悬浮支撑等结构将中间光轴支撑起来,机械支撑结构一般为轴承,实际使用时,中间光轴单侧承受径向载荷,由于机械支撑结构为多个轴承组合而成,导致试验机的支撑主轴自身的旋转扭矩较为复杂,无法有效检测评估出来;而悬浮式结构(气浮、液浮、磁悬浮)的相对来看要简单些,理论上支撑主轴自身没有阻力,但悬浮支撑会有轴系旋转惯量引起的扭矩,也即现有技术中用于摩擦力矩、耐久试验机等需要对轮毂轴承进行旋转力矩检测的装置中,因检测过程中并未考虑支撑主轴的扭矩,导致轮毂轴承检测出来的数据并不准确。比如,专利公开号为cn104111170a一种汽车轮毂轴承摩擦力矩试验台,在该试验台做轮毂轴承的摩擦力矩测试时,连接于电机和被试轮毂轴承之间的主轴是需要轴承支撑的,也即该专利技术中的主轴为机械支撑结构的主轴,该主轴本身还是存在一定的扭矩的,如若采用该专利申请技术进行被试轮毂轴承的摩擦力矩检测,会存在测试数据不准确的问题。又比如,专利公告号为cn217930800u的一种轮毂单元摩擦力矩试验机,该试验机中,被试轮毂轴承的外圈与静压轴(也即主轴)安装,扭矩传感器检测静压轴扭矩,因静压轴本身可能因为结构构造的复杂性而存在一定扭矩,以检测的扭矩作为被试轮毂轴承的力矩,显然也容易使得测试结果不准确。

2、为准确检测出轮毂轴承自身的旋转扭矩,需对支撑主轴内部不同负载、不同转速下的扭矩标定出来,然而,现目前没有手段对其标定,故不同支撑原理检测出来的数据各不相同。

技术实现思路

1、本发明意在提供一种试验机主轴旋转扭矩标定装置,以解决目前在轮毂轴承在摩擦力矩检测时因带有支撑结构的主轴的扭矩并不清楚而带来的轮毂轴承摩擦力矩检测不准确问题。

2、为达到上述目的,本发明采用如下技术方案:

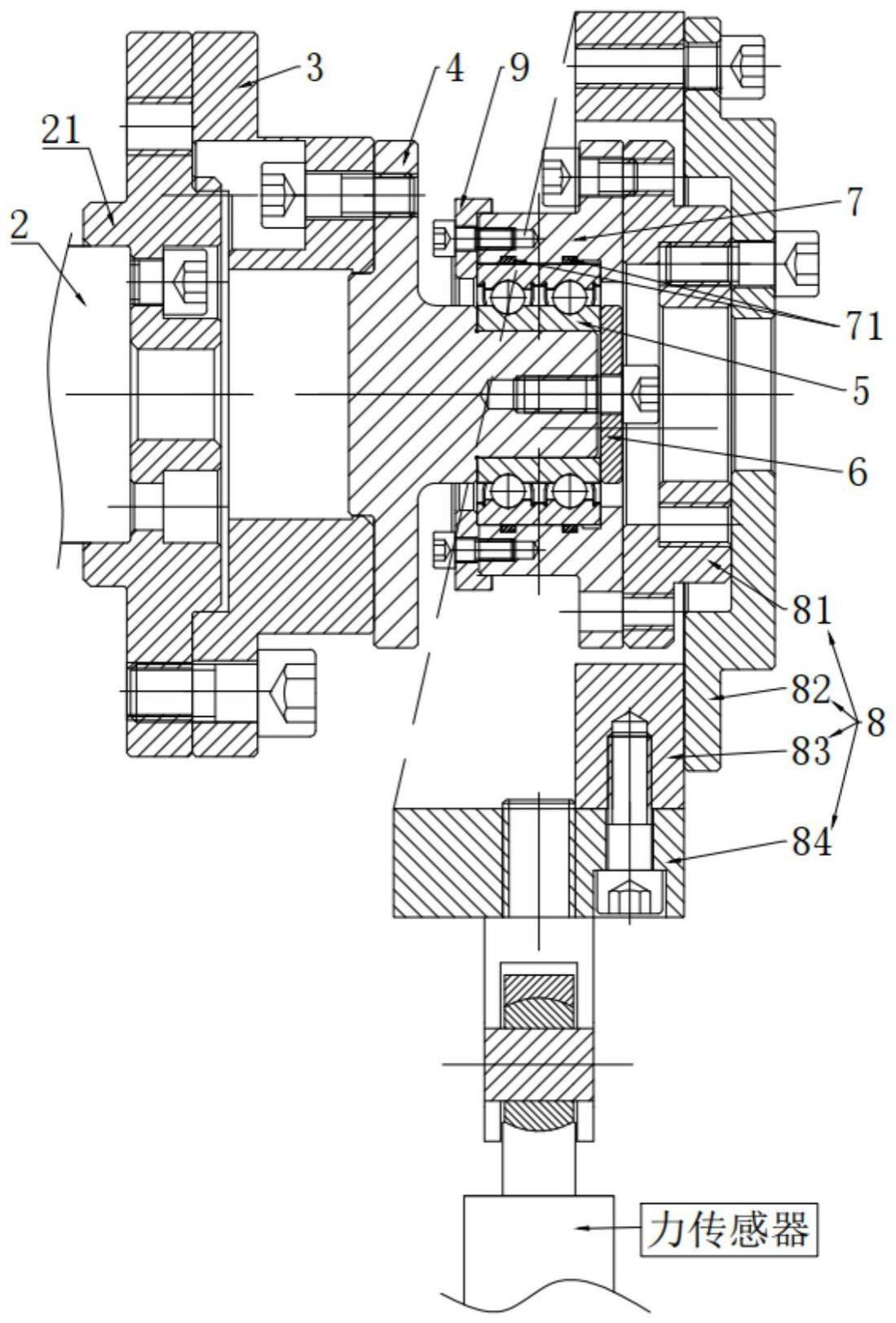

3、一种试验机主轴旋转扭矩标定装置,包括依次连接的驱动电机、扭矩转速传感器和被试支撑主轴,被试支撑主轴的输出端法兰上安装有轮毂盘,轮毂盘外周固定安装两套标准轴承,两套标准轴承外圈被设有的轴承座固定套住,轴承座上固定安装承载体,承载体上能够施加载荷。

4、本方案的原理及优点是:采用本方案时,通过被试支撑主轴输出端法兰和轮毂盘模拟被试支撑主轴在参与轮毂轴承摩擦力矩测试时被试支撑主轴与被试轮毂轴承的连接关系,而通过轴承座和承载体的连接,方便在两套标准轴承上施加载荷,也模拟了轮毂轴承摩擦力矩测试过程中,轮毂轴承上的负载加载情况,两套标准轴承的设置,既使得两套标准轴承能够模拟轮毂轴承的双沟道滚珠构造,也能够利用标准轴承自身扭矩能够容易知晓的方式,方便被试支撑主轴的扭矩标定,被试支撑主轴无论其是机械支撑结构还是悬浮式结构,均能够利用扭矩转速传感器测得的扭矩减去标准轴承在相同试验条件下的扭矩而得到,测试方法简单可行。本方案既保证了被试支撑主轴在该装置下的扭矩测试数据准确性,又保证了被试支撑主轴的测试能够真实有效贴近被试支撑主轴本身实际应用中的场景,保证检测数据的可靠性和真实性。

5、优选的,作为一种改进,所述标准轴承为深沟球轴承。选取深沟球轴承,由于自身的旋转力矩较小,负载下阻力也不大,深沟球轴承为标准轴承,安装较为方便,对其自身旋转扭矩标定更为容易。

6、优选的,作为一种改进,所述深沟球轴承自带脂润滑。

7、优选的,作为一种改进,所述被试支撑主轴的输出端法兰与轮毂盘之间固定连接有内圈接盘,内圈接盘呈阶梯状,内圈接盘与被试支撑主轴的输出端法兰相连接的部位在外径上与被试支撑主轴的法兰外径相同,内圈接盘与轮毂盘连接的部位在外径上与轮毂盘的外径相同。以使得内圈接盘、轮毂盘和被试支撑主轴的法兰与实际被试轮毂轴承扭矩测试中的连接关系基本一致,保证被试支撑主轴扭矩测试中受到的旋转贯量和被试轮毂轴承做扭矩测试时的旋转贯量基本相同,进一步提高测试的准确性。

8、优选的,作为一种改进,所述承载体包括可拆卸连接的转接盘和底板,转接盘固定安装在轴承座端面侧,底板固定连接在转接盘轴向外侧,底板用于连接加载单元。

9、有益效果:将承载体设置成分体状,一方面能够有利于零部件的维护,降低更换成本,另一方面,能够有利于针对不同情况的试验采用更多通用的零件进行试验,提高本装置的通用性。

10、优选的,作为一种改进,还包括用于对所述标准轴承进行扭矩标定的轴承扭矩标定机构,轴承扭矩标定机构包括第二电机、第二扭矩转速传感器、第二主轴和安装在第二主轴上的首端支撑组件、中间加载组件和末端支撑组件,第二扭矩转速传感器与第二电机和第二主轴连接,首端支撑组件和末端支撑组件关于中间加载组件对称设置,首端支撑组件和末端支撑组件均包括支撑轴承和固定的衬套,支撑轴承的内圈固定在第二主轴上,支撑轴承的外圈与衬套固定安装,中间加载组件包括中间轴承和第二承载体,中间轴承位于第二承载体及第二主轴之间,第二承载体用于承载外加载荷,支撑轴承和中间轴承均为所述标准轴承。

11、有益效果:本方案将标准轴承安装在轴承扭矩标定机构上进行测试,且测试过程中,轴承扭矩标定机构上的所有轴承(支撑轴承和中间轴承)均为相同的标准轴承,在该轴承扭矩标定机构上,因外加载荷为中间加载,两端均匀支撑,使得该机构上所有标准轴承均匀受力,加上所有标准轴承都固定在第二主轴上进行测试,第二主轴并不存在扭矩,因此第二扭矩转速传感器测得的扭矩即为所有标准轴承的扭矩和,而该机构上采用中间加载而两端支撑,两端支撑关于中间加载对称,故而各个标准轴承的扭矩是相同的,进而能够很快地检测出单个标准轴承的扭矩情况。

12、优选的,作为一种改进,所述中间轴承的数量有两个,两个中间轴承关于加载中心对称安装。以提高中间加载组件的受力可靠性,并能更好模拟被试轮毂轴承的实际受载情况。

13、优选的,作为一种改进,所述标准轴承在轴承扭矩标定机构上测试过扭矩后安装到所述轮毂盘和轴承座之间进行被试支撑主轴的扭矩测试。

14、有益效果:采用本方案时,将标准轴承在轴承扭矩标定机构上完成测试后即可准确检测出不同载荷、不同转速下的标准轴承的扭矩,将已经采用轴承扭矩标定机构标定出标准轴承的扭矩后,再将该已知扭矩的标准轴承安装至轮毂盘和轴承座之间进行被试支撑主轴的扭矩测试,则能够又快又准地检测出被试支撑主轴地扭矩。

技术特征:

1.一种试验机主轴旋转扭矩标定装置,包括依次连接的驱动电机、扭矩转速传感器和被试支撑主轴,其特征在于:被试支撑主轴的输出端法兰上安装有轮毂盘,轮毂盘外周固定安装两套标准轴承,两套标准轴承外圈被设有的轴承座固定套住,轴承座上固定安装承载体,承载体上能够施加载荷。

2.根据权利要求1所述的一种试验机主轴旋转扭矩标定装置,其特征在于:所述标准轴承为深沟球轴承。

3.根据权利要求2所述的一种试验机主轴旋转扭矩标定装置,其特征在于:所述深沟球轴承自带脂润滑。

4.根据权利要求1所述的一种试验机主轴旋转扭矩标定装置,其特征在于:所述被试支撑主轴的输出端法兰与轮毂盘之间固定连接有内圈接盘,内圈接盘呈阶梯状,内圈接盘与被试支撑主轴的输出端法兰相连接的部位在外径上与被试支撑主轴的法兰外径相同,内圈接盘与轮毂盘连接的部位在外径上与轮毂盘的外径相同。

5.根据权利要求1所述的一种试验机主轴旋转扭矩标定装置,其特征在于:所述承载体包括可拆卸连接的转接盘和底板,转接盘固定安装在轴承座端面侧,底板固定连接在转接盘轴向外侧,底板用于连接加载单元。

6.根据权利要求1-5任一项所述的一种试验机主轴旋转扭矩标定装置,其特征在于:还包括用于对所述标准轴承进行扭矩标定的轴承扭矩标定机构,轴承扭矩标定机构包括第二电机、第二扭矩转速传感器、第二主轴和安装在第二主轴上的首端支撑组件、中间加载组件和末端支撑组件,第二扭矩转速传感器与第二电机和第二主轴连接,首端支撑组件和末端支撑组件关于中间加载组件对称设置,首端支撑组件和末端支撑组件均包括支撑轴承和固定的衬套,支撑轴承的内圈固定在第二主轴上,支撑轴承的外圈与衬套固定安装,中间加载组件包括中间轴承和第二承载体,中间轴承位于第二承载体及第二主轴之间,第二承载体用于承载外加载荷,支撑轴承和中间轴承均为所述标准轴承。

7.根据权利要求6所述的一种试验机主轴旋转扭矩标定装置,其特征在于:所述中间轴承的数量有两个,两个中间轴承关于加载中心对称安装。

8.根据权利要求7所述的一种试验机主轴旋转扭矩标定装置,其特征在于:所述标准轴承在轴承扭矩标定机构上测试过扭矩后安装到所述轮毂盘和轴承座之间进行被试支撑主轴的扭矩测试。

技术总结

本发明涉及扭矩检测技术领域,具体公开了一种试验机主轴旋转扭矩标定装置,包括依次连接的驱动电机、扭矩转速传感器和被试支撑主轴,被试支撑主轴的输出端法兰上安装有轮毂盘,轮毂盘外周固定安装两套标准轴承,两套标准轴承外圈被设有的轴承座固定套住,轴承座上固定安装承载体,承载体上能够施加载荷;还包括用于对所述标准轴承进行扭矩标定的轴承扭矩标定机构,标准轴承在轴承扭矩标定机构上测试过扭矩后安装到轮毂盘和轴承座之间进行被试支撑主轴的扭矩测试。本方案用以解决目前在轮毂轴承在摩擦力矩检测时因带有支撑结构的主轴的扭矩并不清楚而带来的轮毂轴承摩擦力矩检测不准确问题。

技术研发人员:雷开印,寿培根,韩银华

受保护的技术使用者:重庆长江轴承股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!