一种圆棒试样单轴拉伸颈缩变形时外形轮廓的分析方法与流程

本发明涉及材料试验,具体而言,涉及一种圆棒试样单轴拉伸颈缩变形时外形轮廓的分析方法。

背景技术:

1、圆棒试样单轴拉伸试验是最基本的材料力学性能测试方法之一,可测定金属材料的屈服强度、抗拉强度、断面收缩率、断后延伸率等力学性能参量。颈缩变形是低合金钢等金属材料在圆棒试样单轴拉伸试验中普遍存在的试样现象,该现象表现为试样经过一定程度的均匀塑性变形后进入形变集中于部分区域的塑性变形状态。颈缩变形使形变集中区域的应力状态由颈缩前的单向应力转变为颈缩后的三向应力,由于三向应力状态与颈缩形状相关,因此建立颈缩形状的数学模型是分析颈缩区域内部应力场分布的前提基础。

2、中国专利cn109883824a公开了一种通过测量圆棒试样拉伸过程中标距伸长量及断后试棒外轮廓曲线坐标信息反推计算每一时刻颈缩圆弧半径和颈缩最小截面半径的方法;中国专利cn113281171a提出了一种通过实时采集颈缩区轮廓图像并利用光学显微测量系统测量颈缩区曲率半径及最小截面直径的方法;上述两个专利采用了双曲面函数或圆弧函数近似的计算方法,但双曲面函数或圆弧函数仅能近似描述颈缩底部及附近区域的形状,并不能用于描述颈缩后试样的整体形状。

3、中国专利cn108982222a和中国专利cn108982223a分别针对金属板状试样和圆棒试样提出了一种通过测量试样拉伸失稳后瞬时标距长度和颈缩处最小截面半径、利用颈缩阶梯模型计算每一时刻颈缩阶梯坐标,再通过插值方法逼近颈缩轮廓曲线、利用曲率公式计算该时刻颈缩处最小截面处的曲率半径的方法,但该计算方法的假设前提是颈缩变形过程中变形只集中在最小截面处、最小截面之外的区域不参与变形,该假设与实际情况并不相符。

4、中国专利cn114923774a提出一种拟合颈缩区外形轮廓的数学函数(式中rs为圆棒在非颈缩区域的半径,rn为圆棒在颈缩区域的最小半径,a为颈缩位置,b为材料参数),对于同一试样不同颈缩变形时刻的外形轮廓曲线,圆棒在非颈缩区域的半径近似不变(变化量非常小、与颈缩区域最小截面半径rn的变化量相比可忽略不计),变化的只是颈缩区域的最小半径rn和外形轮廓曲线的弯曲程度,在以最小截面中心为原点的坐标系中,颈缩位置a为零值,该情况下采用上述数学函数拟合不同颈缩变形时刻外形轮廓曲线时调节弯曲程度的参量只有材料参数b,因而采用该数学函数拟合颈缩变形外形轮廓的效果并不理想。截止目前,未见有能有效描述圆棒试样单轴拉伸试验颈缩变形阶段的试样外形轮廓的数学模型公开。

技术实现思路

1、有鉴于此,本发明旨在提供一种圆棒试样单轴拉伸试验颈缩变形阶段外形轮廓线的分析方法,通过构建相应的数学模型,实现表征圆棒试样单轴拉伸试验颈缩变形阶段外形轮廓特征的目的。

2、本发明公开了一种圆棒试样单轴拉伸颈缩变形时外形轮廓的分析方法,通过进行圆棒试样的单轴拉伸试验,分析圆棒拉伸试验颈缩阶段的试样形状,包括以下步骤:

3、步骤s1:对试样颈缩阶段的外形轮廓线形状进行分析;

4、步骤s2:设定颈缩阶段在颈缩底部的试样外形轮廓为s形,并设定假设条件,建立关于外形轮廓线的数学模型如式(1)

5、

6、式中,r为试样外形轮廓曲面上任一点所在位置垂直于中心轴线的截面半径,z为该任一点所在截面与颈缩底部最小截面之间的距离,rn为垂直于中心轴线截面半径最大极限值,rc为颈缩底部最小截面半径,z1、p1、z2、p2为待定形状特征参数;

7、步骤s3:测量发生颈缩变形的试样的试验数据,试验数据至少包括截面半径r和截面距离z,测定点位有多个,将测定的试验数据代入式(1)中进行拟合,以确定rn、rc以及形状特征参数z1、p1、z2、p2的取值;

8、步骤s4:将步骤s3确定的rn、rc以及形状特征参数z1、p1、z2、p2的取值代入式(1),获得旋转母线的曲线模型。

9、进一步的,在步骤s2中的假设条件为:

10、圆棒试样单轴拉伸试验颈缩阶段,其形状为以外形轮廓的旋转母线围绕中心轴线旋转形成的旋转体;所述试样沿中心轴线方向关于颈缩底部最小截面对称;在最小截面位置的轮廓线的切线与中心轴线平行。

11、进一步的,步骤s2还包括:

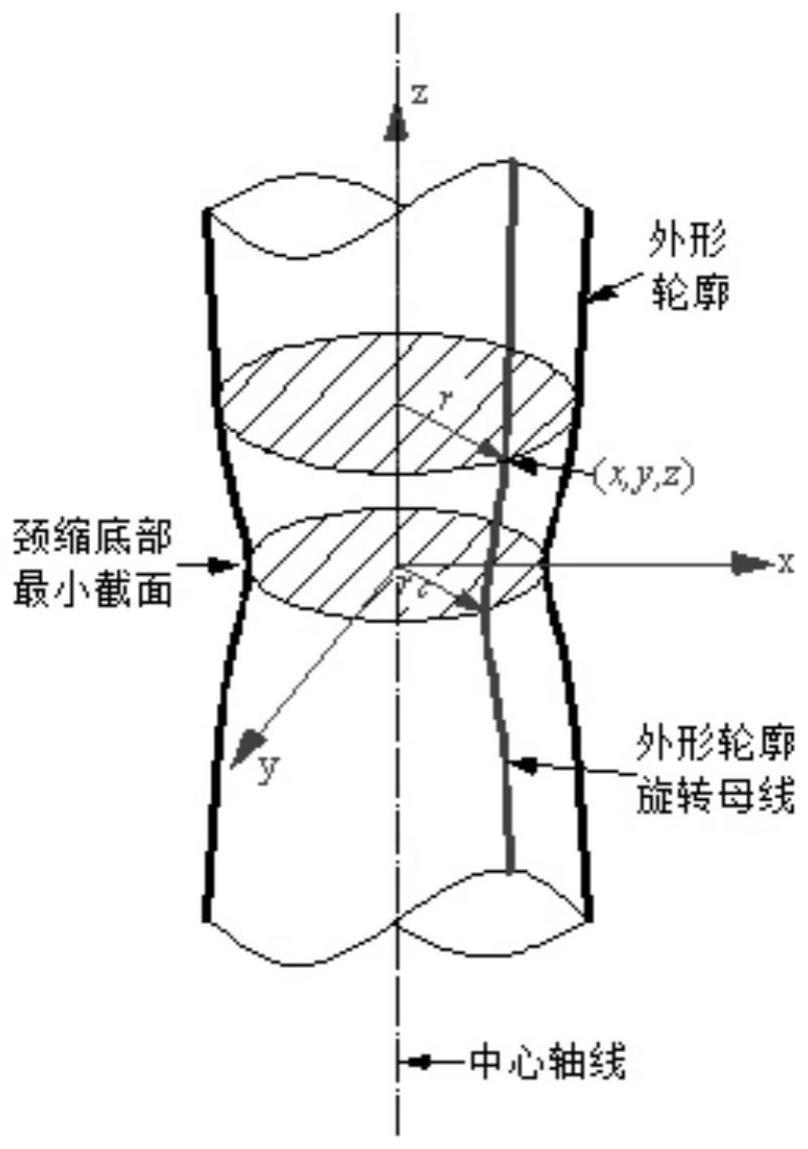

12、步骤s21:以垂直于中心轴线的颈缩底部最小截面圆心位置为原点建立直角坐标系,以中心轴线为坐标z轴,以颈缩底部最小截面内任意两条相互垂直并相交于圆心的半径线为坐标系x轴和y轴;

13、步骤s22:设试样外形轮廓曲面上任一点的坐标为(x,y,z),根据步骤s2中旋转母线的数学模型,建立试样外形轮廓的曲面模型,如式(2)

14、

15、进一步的,步骤s4还包括:

16、步骤s41:将步骤s3确定的rn、rc以及形状特征参数z1、p1、z2、p2的取值代入式(2),获得颈缩变形外形轮廓的曲面模型。

17、进一步的,步骤s2还包括:

18、步骤s21':根据步骤s2中旋转母线的数学模型,建立外形轮廓旋转母线上任一点在该旋转母线与中心轴线形成的平面内的切线斜率的数学模型,如式(3)

19、

20、式中,kt为切线斜率。

21、进一步的,步骤s4还包括:

22、步骤s41':将步骤s3确定的rn、rc以及形状特征参数z1、p1、z2、p2的取值代入式(3),获得外形轮廓旋转母线上任一点在该旋转母线与中心轴线形成的平面内的切线斜率的数学模型。

23、进一步的,在步骤s41'之后,进行以下步骤:

24、步骤s42':根据步骤s41'建立的数学模型获取切线斜率,采用线性搜索的方式确定一定精度下的切线斜率最大值该最大值即为外形轮廓旋转母线拐点位置的切线斜率;

25、其中,线性搜索包括:设定一系列的z值,相邻的两个z值的差值为搜索步长δz,δz即为搜索精度,按式(3)计算每个z值对应的切线斜率kt,找出kt最大值即为

26、进一步的,在步骤s42'之后,进行以下步骤:

27、步骤s43':将步骤s42'获得的最大斜率对应的z值代入式(1)中,计算获取拐点位置垂直于中心轴线的截面半径rip。

28、进一步的,步骤s3中的测定点位在10个以上。

29、进一步的,所述圆棒试样的材质为在圆棒试样单轴拉伸过程中出现颈缩变形的金属材料。

30、相对于现有技术,本发明所述的圆棒试样单轴拉伸颈缩变形时外形轮廓的分析方法具有以下优势:

31、本发明提供的分析方法可准确描述圆棒试样单轴拉伸试验颈缩变形阶段试样形状的外形轮廓旋转母线和外形轮廓曲面,并可计算确定外形轮廓旋转母线上任一点在该旋转母线与中心轴线形成的平面内的切线斜率,以及计算确定外形轮廓旋转母线的拐点切线斜率、拐点位置垂直于中心轴线截面的半径及该截面与颈缩底部最小截面的间距等反映颈缩阶段试样形状的特征参量。本发明提供的分析方法具有物理机理明确、数学模型简洁、分析精度高的优点。

- 还没有人留言评论。精彩留言会获得点赞!