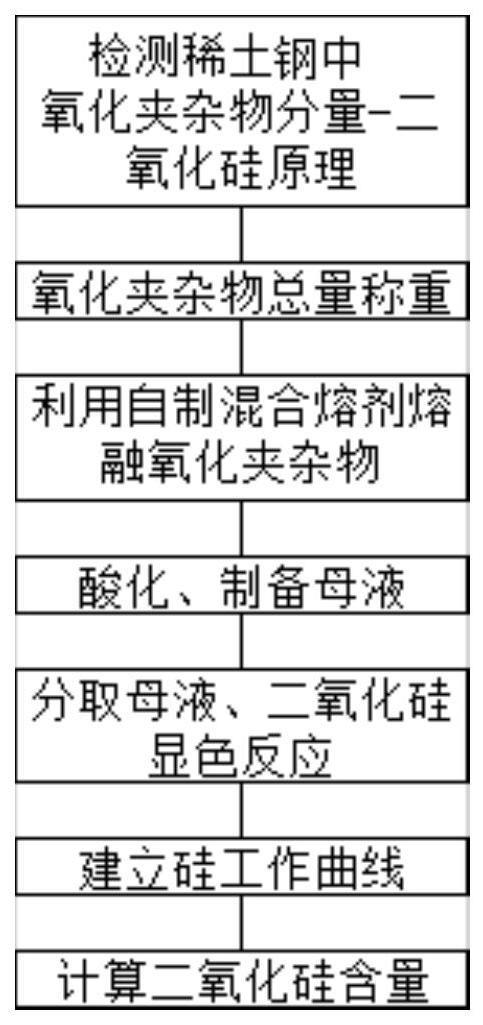

一种检测稀土钢中氧化夹杂物分量二氧化硅的方法与流程

本发明属于稀土钢中夹杂物分量检测,具体涉及一种检测稀土钢中氧化夹杂物分量二氧化硅的方法。

背景技术:

1、钢中加人少量稀土,除了对钢合金化外,其突出作用是净化钢液,改善钢的质量,提高钢的塑性和韧性,增强钢的抗氧化性、高温强度及蠕变强度。稀土元素加入钢中,会在钢中形成以稀土元素为主的非金属夹杂物,如稀土硫化合物、稀土硫氧化物和稀土氧化物,使钢中夹杂物的总量降低,夹杂物的尺寸减小,夹杂物的性质、形状发生改变,从而减小它们对钢的不利影响。

2、准确分离稀土钢中氧化夹杂物,是检测稀土钢中氧化夹杂物的基础。

3、硅作为钢中的残存元素,不利影响表现为:易形成氧化物、硅酸盐夹杂,破坏钢基的连续性;容易形成带状组织,使钢的性能具有明显的方向性;提高钢的脆性转变温度;在钢中含量较高时,容易导致钢在加热保温过程中碳的石墨化和脱碳现象。

4、专利cn 102706859 a公开了一种钢表面氧化层中二氧化硅的测定方法,通过对待测硅钢进行电解、酸融、碱洗等,一系列处理以破坏或溶解阳极残渣中不稳定的氧化夹杂物,达到分离二氧化硅与其它氧化夹杂物的目的,然后将稳定的阳极残渣置于马弗炉中熔融,冷却后用稀硝酸浸出,于icp光谱仪上测定硅的含量,最后换算成二氧化硅的含量。该专利检测表面氧化层中二氧化硅,无法检测氧化夹杂物中二氧化硅的含量,并且采用的icp测硅,icp检测容易受到仪器自身稳定性和其他元素谱线的影响,如果干扰元素的浓度越大,其谱线的干扰就越强,对硅检测的准确性影响越大,本专利采用的分光光度法测硅含量,是通过只有硅显色的显色剂反应,生产硅特有的颜色,受其他元素干扰小的优势,应用分光光度法测试稀土钢中氧化夹杂物分量二氧化硅,填补了此方面的空白。

技术实现思路

1、本发明的目的是提供一种检测稀土钢中氧化夹杂物分量二氧化硅的方法,为稀土钢的研发提供更为精准的检测手段。

2、为了实现上述目的,本发明的技术方案如下:

3、一种检测稀土钢中氧化夹杂物分量二氧化硅的方法,所述方法包括以下步骤:

4、一、稀土钢中氧化夹杂物的分离与制备:

5、(1)将稀土钢制备成试样,酸洗,随后淋洗、干燥;

6、(2)以试样为阳极,以铜为阴极,在电解槽内盛有电解液,将电解液倒进胶袋,胶袋放入电解槽内,将试样置于胶袋中,阴极与直流稳压稳流电源负极相连,阳极与直流稳压稳流电源正极相连,进行电解反应,同时控制电解液保持ph=2.0;

7、(3)将胶袋内残渣分离、洗涤、烘干,随后焙烧,得到氧化夹杂物;

8、二、分析母液的制备:

9、(1)在装有氧化夹杂物和空白的铂坩埚中,分别铺入1.5g混合熔剂,于800~850℃马弗炉中熔融15min,冷却;

10、(2)将坩埚连同熔块置于200ml烧杯中,用30ml浓度为1.2mol/l的盐酸浸出熔块,200~450℃加热溶解熔块,煮沸,随后冷却,再移入100ml容量瓶中,用水稀至刻度,混匀,得到待测氧化夹杂物母液和空白母液;

11、三、氧化夹杂物分量二氧化硅的测定:

12、利用比色法测定氧化夹杂物分量二氧化硅的含量。

13、上述技术方案中,进一步地,所述步骤一中,试样的尺寸为:3~8mm×60~100mm×100~150mm,试样上设置有沿厚度方向贯穿的圆孔,所述圆孔的直径为5~15mm,圆孔的个数为8~20个;酸洗处理为:质量浓度为5~30%的盐酸200~450℃浸泡5~20min;淋洗的淋洗液为乙醇。

14、上述技术方案中,进一步地,当稀土钢中碳的含量大于0.2~2wt%时,步骤(1)还包括淬火处理;所述淬火处理为:在800~1200℃保温10~50min,油萃。

15、上述技术方案中,进一步地,所述步骤一中,胶袋中的电解液上液面距离胶袋口0.5~2cm,试样底端距离电解槽底部至少5cm;控制直流稳压稳流电源的电流密度为0.03~0.1a/cm2,电解时间为50~120h,电解温度小于35℃。

16、上述技术方案中,进一步地,所述步骤一中,电解液由质量浓度为10~80g/l的硫酸亚铁铵、质量浓度为2~15g/l的氯化钾、质量浓度为2~15g/l的氯化铵和质量浓度为2~10g/l的柠檬酸三钠组成。

17、上述技术方案中,进一步地,所述步骤一中,通过加入硫酸控制电解液保持ph=2.0。

18、上述技术方案中,进一步地,所述步骤一中,残渣分离包括以下步骤:

19、①采用虹吸方式吸取残渣中的溶液,过滤,用质量浓度为1%的柠檬酸钠溶液洗涤残渣5~6次;

20、②用70~100℃的质量浓度为2~10%的碳酸钠溶液淋洗残渣5~9次,用60~100℃的热水洗涤1~5次;

21、③将步骤②得到的残渣放入超声清洗器槽中细化残渣5min,加水160ml,搅拌,加入40ml质量浓度为5~30%的硝酸,于70~100℃水浴锅中保温30min,加入质量浓度为2~15%的高锰酸钾溶液保持10min不褪色,再过量10ml,继续保温1~1.5h;

22、④将步骤③得到的沉淀物过滤,用质量浓度为3~15%的硝酸、质量浓度为3~15%的草酸混合液洗涤7~10次,再用60~100℃热水洗3~7次。

23、上述技术方案中,进一步地,所述步骤一中,焙烧温度为900~1100℃,焙烧时间为30~80min。

24、上述技术方案中,进一步地,所述步骤二中,混合熔剂由质量分数为10~50%的碳酸钠、10~50%的硼酸和10~50%的过氧化钠组成。

25、上述技术方案中,进一步地,所述步骤三中,比色法测定氧化夹杂物分量二氧化硅的含量包括以下步骤:

26、(a)准确称取0.1000g纯二氧化硅基准物于加有2g无水碳酸钠的铂坩埚中,上面再复盖2g无水碳酸钠后,将坩埚先于马弗炉低温处加热700~800℃,再移入950℃高温下熔融至透明,保持10min,取出,冷却,用60~100℃热水温度浸出,200~300℃加热至溶液澄清,冷却,移入500ml容量瓶中,用水稀至刻度,摇匀;

27、(b)吸取25.00ml二氧化硅标准溶液于500ml容量瓶中,用水稀释至刻度,摇匀;

28、(c)吸取5.00ml氧化夹杂物母液两份置于50ml容量瓶中,于一份中加20ml水,5ml质量浓度为20-70g/l的钼酸铵溶液,摇匀,放置10~25min,加10ml质量浓度为10%草酸和50%硫酸的草酸-硫酸混合溶液,摇匀,加入5ml浓度为20-70g/l的硫酸亚铁铵溶液,用水稀释至刻度,摇匀,作为显色液;于另一份中加20ml水,10ml质量浓度为10%草酸和50%硫酸的草酸-硫酸混合溶液,5ml浓度为30g/l的钼酸铵溶液,5ml浓度为30g/l的硫酸亚铁铵溶液,用水稀释至刻度,摇匀,为参比液;

29、(d)吸取5.00ml空白母液五份分别置于50ml容量瓶中,依次加入0.00、1.00、2.00、3.00、4.00ml二氧化硅标准溶液,作为显色液,以不加二氧化硅标准溶液的一份作参比液,测量吸光度,绘制工作曲线;

30、(e)将显色液与参与液分别置于3cm比色皿中,于分光光度计上,波长680nm处,测定吸光度,从工作曲线上查出相应的二氧化硅含量。

31、本发明的有益效果为:

32、1.在反应空间受限的情况下,本发明将试样与电解液的接触面最大化,达到缩短反应时间,提升反应效率。

33、2.通过ph值监控,可以实现在保证检测环境有效性下,不需要更换及添加电解液前提下,保证试样电解效果。

34、3.利用碱性熔剂熔融电解、分离等处理后的氧化夹杂物总量,分光光度法测定二氧化硅的含量,将稀土钢中作为合金元素起有益作用的硅和作为钢中残存元素,有效分离,而不是常规检测只检测硅的总量,或是物理检测手段,只能区别试样表面硅的状态。

- 还没有人留言评论。精彩留言会获得点赞!