实现大粒径岩土体现场干湿循环的试验结构及其试验方法与流程

本技术涉及土木工程,具体涉及实现大粒径岩土体现场干湿循环的试验结构及其试验方法。

背景技术:

1、在工程建设中,采用现场开挖的岩土体填料进行就地回填已经是惯用的做法,岩土体填料的物理化学性质会受到环境因素,如水、温度、湿度和压力等的影响。目前的研究共识是,岩土体填料在原状的条件下一般处于硬塑或坚硬状态,力学性能相对较好,但开挖后,经过风、阳光和水的长期作用,填料容易产生遇水软化、风化和崩解等现象,导致抗剪强度参数降低。

2、一般可通过干湿循环试验来模拟岩土体填料长期工作条件下的抗剪强度参数降低情况,得到“循环次数-强度”关系曲线,以便为工程设计提供更为准确而合理的参考依据。但是,以往大多数研究都是取样回室内实现干湿循环过程并开展室内土工试验。然而,室内仪器尺寸效应限制了对大粒径岩土体的准确研究,而取样又使得原位岩土体的本来的性状如碾压、强夯作用等发生改变,这就使得岩土体填料的干湿循环模拟不够准确、抗剪强度参数失真。

3、因此,针对这方面的缺陷,亟待实现大粒径岩土体现场干湿循环的试验结构及其试验方法,以便更为贴合工程实际的还原岩土体填料的真实干湿循环过程,更为准确地获取填料的长期强度参数变化规律。

技术实现思路

1、本技术的目的是针对现有技术中存在的上述问题,提供了实现大粒径岩土体现场干湿循环的试验结构及其试验方法。

2、本技术的核心点在于针对大粒径岩土体,即最大粒径大于60mm的岩土体的现场干湿循环,对岩土体实现现场反复干燥(也即脱水至天然状态)和湿润(也即浸水至饱和状态)的循环过程,而后测试不同干湿循环次数下的岩土体抗剪强度参数。

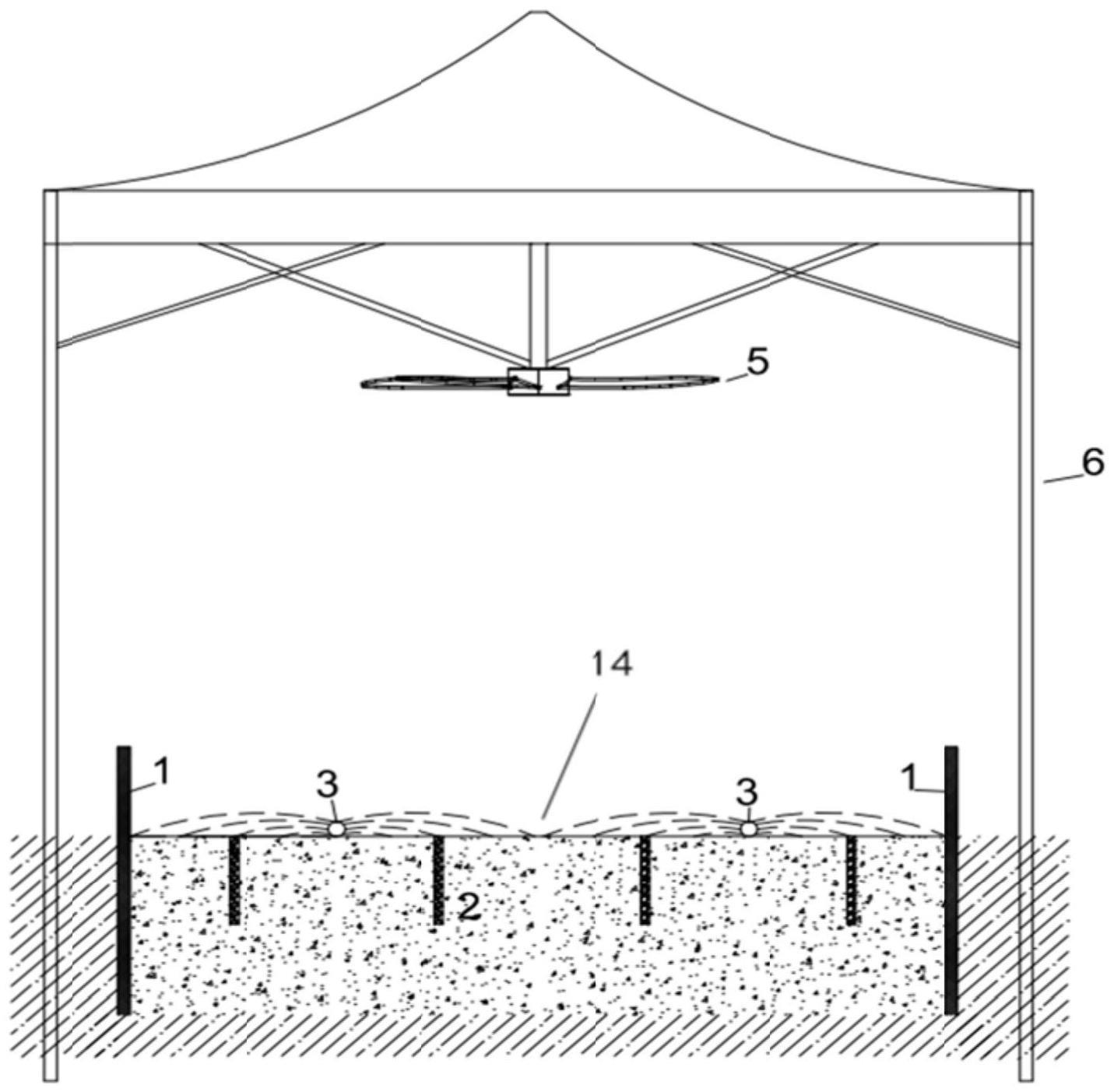

3、为了实现上述申请目的,本技术采用了以下技术方案:实现大粒径岩土体现场干湿循环的试验结构,应用于最大粒径大于60mm的岩土体的现场干湿循环和直剪试验,包括:

4、试验场地,均匀铺设试验材料;

5、试验槽,设于试验场地内,并且每条试验槽宽度方向两端通过钢板与其他试验场地的土体隔开,每个试验槽上设有多个透水孔;

6、喷淋机构,设于每个试验槽上,用于对试验槽进行均匀喷灌;

7、雨棚,架设于每个试验槽上方,且每个雨棚上设有用于对试验槽吹风风干的鼓风机;

8、剪切盒,静压嵌入于试验槽的土体内,且每个剪切盒顶部与试验场的土体表面平齐,并通过挖空剪切盒周围土体形成回形坑;

9、千斤顶,设于剪切盒其中一侧面,用于施加水平的剪切力,且千斤顶远离剪切盒的一端设有承载钢板;

10、位移计,设于剪切盒安装千斤顶的另一侧面,用于检测剪切盒的位移;

11、采集仪,分别与千斤顶和位移计通信连接,用于采集剪切力和位移量;

12、配重块,设于剪切盒顶部,用于配重;

13、烘箱,用于烘干取样后的土体;

14、天平,用于测量取样后的土体。

15、进一步地,剪切盒顶部设有钢制垫板,该钢制垫板用于放置配重块。

16、进一步地,钢板插入试验场地内至少50cm,并高出试验场地至少20cm。

17、进一步地,喷淋机构包括架设于每个试验槽上方的多个软水管,软水管沿试验槽宽度方向均匀间隔设置并与试验槽平行,且每个软水管长度方向均匀间隔设有多个喷嘴。

18、进一步地,透水孔设于每个软水管的两侧并错位设置。

19、进一步地,每个剪切盒为上下镂空的空心盒,且下端开刃。

20、进一步地,每个剪切盒放置于左右相邻的两个透水孔的中心线上。

21、实现大粒径岩土体现场干湿循环的试验方法,包括以下试验步骤:

22、s00、场地布置:

23、运输大粒径试验材料到试验现场,利用挖掘机使材料均匀铺设成试验场地;场地的尺寸根据所需的实验次数确定,使得干湿循环工况数量与试验槽条数对应;

24、利用压路机将试验现场碾压成试验所需压实度后,插入钢板将每条试验槽沿长度方向隔离;

25、在每个试验槽上布设软水管并连接好管路,同时在每个试验槽上方架设雨棚,并在每个雨棚上安装鼓风机;

26、s10、岩土体基本物理特性测试:

27、对试验现场中待试验的试验槽的岩土体进行取样;

28、对取样的岩土体称重后再进行烘干,烘干后再次称重,以计算得到饱和含水率;

29、s20、岩土体的现场干湿循环:

30、对各试验槽进行编号,从小到大依次对应各试验槽的干湿循环次数;

31、每个试验槽同时进行饱和-脱水循环操作;

32、其中,试验采用喷灌的方式使岩土体试样饱和,直至岩土体试样全部达到饱和状态;采用自然风干或鼓风机加速风干的方式使岩土体试样脱水;

33、s30、原位直剪试验环境搭建:

34、将剪切盒静压嵌入到试验槽的岩土体中,直至剪切盒完全进入岩土体并与岩土体上表面平齐;每个剪切盒沿试验槽长度方向均匀间隔设置;

35、挖除剪切盒周围土体,使得剪切盒和试验槽的岩土体形成回形坑;

36、修整剪切盒上部多余土体保持平整,并盖上钢制垫板;

37、在剪切盒左右方向的其中一侧面上安装千斤顶,并在千斤顶另一端安装承载钢板;

38、在剪切盒顶部安装配重块;

39、在剪切盒安装千斤顶的对向侧面安装位移计;

40、s40、原位直剪试验:

41、通过采集仪采集千斤顶和位移计的数据,并形成剪切力和位移相关的曲线;

42、保持剪切速率一定,当剪切变形急剧增长或剪切变形量达剪切盒内试体尺寸的1/10时,即认为岩土体已经破坏,停止试验,保存实验数据;

43、重复试验,并安装不同重量的配重块,获取多组不同竖向应力—剪应力分布;

44、根据莫尔-库伦理论,拟合形成岩土体的抗剪强度包线,从而得到抗剪强度参数;

45、s50、将所有剪切盒的抗剪强度参数进行汇总,得到以干湿循环次数为横坐标、以抗剪强度指标为纵坐标的干湿循环次数~抗剪强度参数关系曲线。

46、进一步地,s10步骤中,取样的具体步骤如下:

47、s11、利用环刀进行取样,取样位置位于试验槽两侧边缘距离钢板50cm以内;

48、s12、用击实锤将环刀垂直嵌入试验槽的岩土体中,直至平稳到达取土深度,并保证下方土体不受扰动;

49、s13、用镐将环刀平稳取出,并用修土刀将环刀两端的余土清除干净,同时擦净环刀外壁,即得到取样的岩土体。

50、进一步地,s20步骤中,沿试验槽长度方向每设定距离为一个测试点,每天实时取距表面设定深度处的土样,利用烘干法测量含水率,当含水率达到饱和含水率的80%即视为试样饱和,即可结束饱和过程,关闭软水管的水阀进入脱水过程。

51、与现有技术相比,本技术具有以下有益效果:本技术在现场实现大粒径岩土体的干湿循环过程,更贴合工程实际,同时,采用大型原位直剪试验可以更为准确地获取大粒径岩土体经过不同干湿循环次数后的强度参数变化规律,试样尺寸更大、更符合实际情况,且填料的真实性状(如碾压、强夯作用等)可以完好保存,最终得出“循环次数-抗剪强度”关系曲线,可为工程设计提供更为准确而合理的参考依据。

- 还没有人留言评论。精彩留言会获得点赞!