一种电子五金件加工用视觉检测方法与流程

本发明涉及视觉检测,具体为一种电子五金件加工用视觉检测方法。

背景技术:

1、电子五金件是指电子设备中使用的各种金属制品,包括电子元器件、电子连接器、电子开关、电子插头、电子插座、电子线束、电子散热器、电子散热片等。这些电子五金件的主要作用是连接、固定、散热和保护电子元器件,确保电子设备的稳定运行和长期使用。

2、电子五金件的质量直接关系到整个电子产品的性能和可靠性,对成品的电子五金件进行检测可以保证产品的质量和可靠性,避免因五金件质量问题导致的故障和事故发生。目前对电子五金件的检测方式主要为目测检查和尺寸测量,检测项目较为单一,更注重于表象,并且由于电子五金件尺寸较小,人工检测存在一定的主观性和误差,导致电子五金件质量检测效率低下,难以保证检测结果的精确性和可靠性。

技术实现思路

1、本发明的目的在于提供一种电子五金件加工用视觉检测方法。

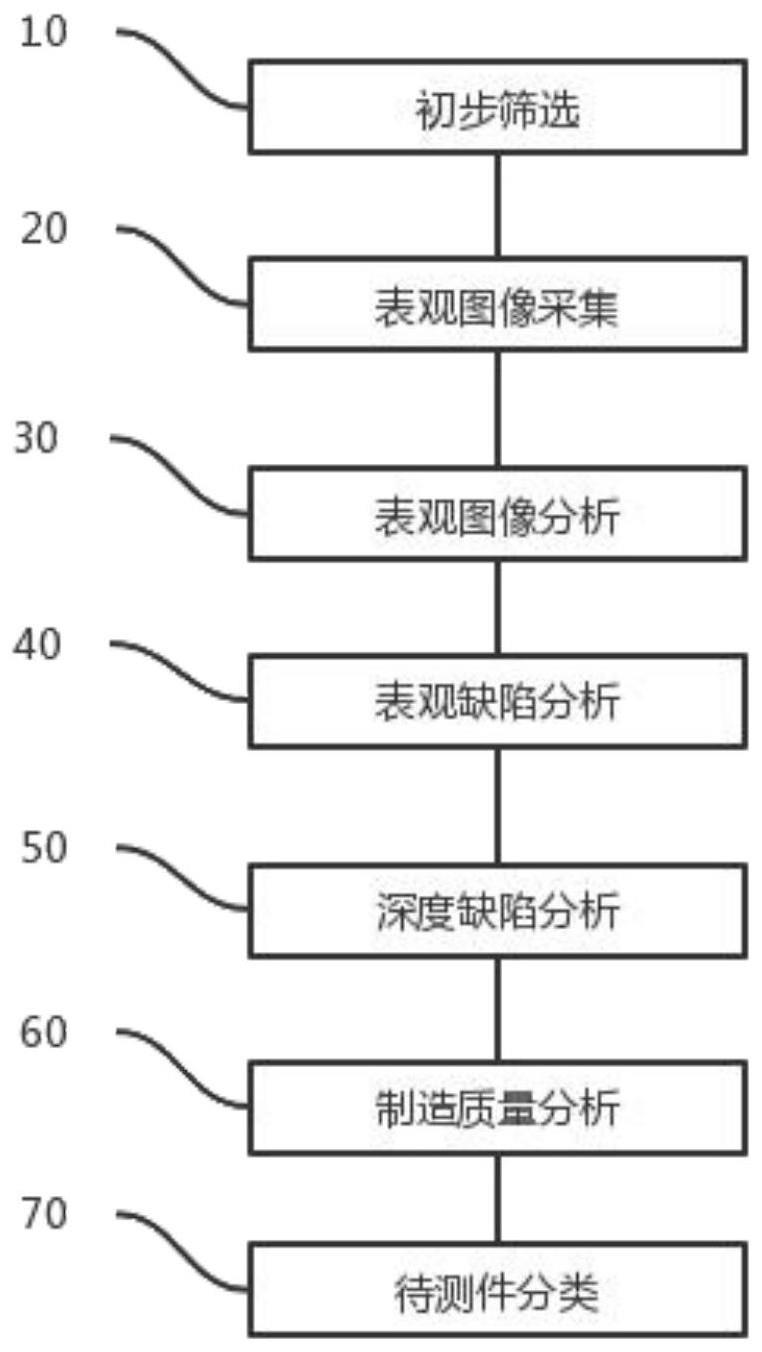

2、本发明的目的可以通过以下技术方案实现:一种电子五金件加工用视觉检测方法,包括以下步骤:

3、10、初步筛选:通过重量传感器对电子五金件的重量进行检测,由此对电子五金件的重量状态进行分析,若电子五金件的重量状态为正常状态,则将电子五金件记为待测件;

4、20、表观图像采集:通过工业相机对待测件对应的表观图像进行采集,得到待测件对应的表观图像;

5、还包括以下步骤:

6、30、表观图像分析:将标准电子五金件记为标准件,对待测件对应的各方位表观图像与标准件对应的各方位表观图像进行对比分析,将待测件的各方位表观图像的各孔位对应的轮廓、孔距和孔径分别与标准件的各方位表观图像对应的轮廓、孔距和孔径进行对比,结合待测件的各方位表观图像对应的边缘轮廓与标准件的各方位表观图像对应的边缘轮廓的非重合面积,得到待测件对应的表观图像匹配指数;

7、40、表观缺陷分析:对待测件对应的各方位表观图像进行分析,根据划痕和污点在待测件的各方位表观图像中对应的灰度值差异,统计划痕和污点的总数量,对待测件的各方位表观图像对应的划痕和污点分别进行长度测量和面积测量,得到待测件的划痕总长度和污点总面积,由划痕总数量、污点总数量、划痕总长度、污点总面积构建待测件对应的表观缺陷参数集合,由此分析待测件对应的表观缺陷指数;

8、50:深度缺陷分析:对待测件进行深度缺陷检测,根据待测件的各方位表观图像对应的毛刺轮廓图得到待测件对应的最高毛刺高度和最大毛刺面积,由金属探伤仪检测得到待测件对应的裂纹数量和裂纹总长度,基于待测件对应的裂纹总长度得到待测件对应的裂纹密度,由待测件对应的最高毛刺高度、最大毛刺面积、裂纹数量、裂纹密度构建待测件对应的深度缺陷参数集合,由此分析待测件对应的深度缺陷指数;

9、60:制造质量分析:对待测件对应的表观图像匹配指数、表观缺陷指数、深度缺陷指数进行综合分析,得到待测件对应的制造质量评估系数;

10、70:待测件分类:根据待测件对应的制造质量评估指数对待测件对应的质量状态进行分析,根据制造质量评估指数判断待测件对应的质量状态,由质量状态生成不同的质量信号,根据质量信号对待测件进行类别划分,待测件对应的类别包括标准件、瑕疵件和废弃件;

11、优选地,所述对电子五金件的重量状态进行分析,其具体分析方式如下:

12、将电子五金件的重量与预设的电子五金件对应的标准重量进行匹配,若电子五金件的重量与预设的电子五金件对应的标准重量匹配成功,则将电子五金件的重量状态判定为正常状态,若匹配不成功则将电子五金件进行剔除。

13、优选地,所述对待测件对应的各方位表观图像与标准件对应的各方位表观图像进行对比分析,其具体对比分析过程如下:

14、将待测件对应的各方位表观图像与标准件对应的各方位表观图像分别记为待测件各表观图和标准件各表观图;

15、从待测件各表观图中提取待测件各表观图对应的边缘轮廓和待测孔位的数量,按照预设顺序依次将各待测孔位编号为1,2,...,i,...n,同时提取待测件各表观图中各待测孔位对应的轮廓、孔距和孔径f为待测件各表观图的编号,f=1,2,...,g,g的取值范围为正整数;

16、从标准件各表观图中提取标准件各表观图的各标准孔位对应的轮廓、孔距和孔径将标准件各表观图的各标准孔位对应的轮廓与待测件各表观图的各待测孔位对应的轮廓进行重合对比,得到待测件各表观图的各待测孔位与标准件各表观图的各标准孔位对应的重合面积,记为

17、将标准件各表观图对应的边缘轮廓与待测件各表观图对应的边缘轮廓进行非重合对比,得到标准件各表观图对应的边缘轮廓与待测件各表观图对应的边缘轮廓对应的非重合面积,记为nsf;

18、通过分析得到待测件对应的表观图像匹配指数bg。

19、优选地,所述对待测件对应的各方位表观图像进行分析,其具体分析过程如下:

20、提取待测件各表观图,对待测件各表观图进行灰度化处理,根据划痕和污点的灰度值不同,对待测件对应的表观图像进行特征识别并对划痕和污点进行数量统计,得到待测件对应的划痕数量和污点数量,通过求和公式计算得到待测件对应的划痕总数量h和污点总数量w;

21、通过对待测件的各表观图对应的各划痕对应的长度进行测量并通过求和公式得到待测件对应的划痕总长度hl,并对待测件的各表观图对应的各污点面积进行计算,通过求和公式得到待测件对应的污点总面积ws,由待测件对应的划痕数量、污点数量、划痕总长度和污点总面积构建待测件对应的表观缺陷参数集合;

22、通过分析得到待测件对应的表观缺陷指数qx。

23、优选地,所述对待测件进行深度缺陷检测,其具体检测方式如下:

24、对待测件各表观图边缘按照预设的比例进行聚焦放大,得到边缘轮廓对应的放大图,在待测件对应的边缘轮廓放大图中对毛刺轮廓图进行提取,通过对待测件的各毛刺轮廓对应的毛刺高度和毛刺面积进行筛选,得到最高毛刺高度以及最大毛刺面积;

25、使用金属探伤仪对待测件进行裂纹检测,得到待测件对应的裂纹数量lwn以及裂纹对应的长度,对待测件对应的裂纹长度进行求和得到待测件对应的裂纹总长度cd;

26、根据待测件各表观图对待测件进行三维模型构建,对待测件对应三维模型进行表面积测量,得到待测件对应的表面积,记为bm,通过分析得到待测件对应的裂纹密度;

27、由待测件对应的最高毛刺高度、最大毛刺面积、裂纹数量、裂纹密度得到待测件对应的深度缺陷参数集合,对待测件对应的深度缺陷参数集合进行归一化处理,通过分析得到待测件对应的深度缺陷指数qx。

28、优选地,所述对待测件对应的质量状态进行分析,其分析过程如下:

29、获取待测件对应的制造质量评估系数,将其与预设的制造质量评估系数进行对比,根据对比结果对待测件对应的质量状态进行判定,质量状态包括标准状态、瑕疵状态和废弃状态,基于待测件对应的质量状态生成质量信号,质量信号包括标准信号、瑕疵信号和废弃信号;

30、设定一组制造质量评估系数阈值,制造质量评估系数阈值组包括标准阈值和瑕疵阈值,若待测件对应的制造质量评估系数小于或等于预设的制造质量评估系数对应的标准阈值,则将待测件对应的质量状态判定为合格状态,生成标准信号,若待测件对应的制造质量评估系数大于预设的制造质量评估系数对应的标准阈值且小于等于预设的制造质量评估系数对应的瑕疵阈值,则将待测件对应的质量状态判定为缺陷状态,生成瑕疵信号,若待测件对应的制造质量评估系数大于预设的制造质量评估系数对应的瑕疵阈值,则将待测件对应的质量状态判定为违规状态,生成废弃信号;

31、对待测件对应的质量信号进行识别,当待测件对应的质量信号为标准信号时,将待测件标记为标准件,当待测件对应的质量信号为瑕疵信号时,将待测件标记为瑕疵件,当待测件对应的质量信号为废弃信号时,将待测件标记为废弃件,对废弃件进行剔除。

32、本发明的有益效果:

33、通过对待测件对应的表观图像匹配指数、表观缺陷指数、深度缺陷指数分析能够实现对待测件进行多维度检测,准确的对待测件的质量进行判断,更加全面的检测待测件的尺寸、孔位、轮廓、表面缺陷和深度缺陷,有效增加了待测件的检测精度,改变了传统的人工检测电子五金件质量的方式,避免了因人工检测的主观性导致的电子五金件质量判断误差,很大程度上避免了待测件检测结果参差不齐的情况,有效提高了标准电子五金件的识别效率,保障了电子五金件制造质量分析结果的精准性和可靠性。

- 还没有人留言评论。精彩留言会获得点赞!