一种减震器惯性环表面瑕疵视觉检测装置和检测方法与流程

本发明涉及瑕疵检测领域,具体涉及一种减震器惯性环表面瑕疵视觉检测装置和检测方法。

背景技术:

1、发动机橡胶减振器一般由三个分零件组成,即惯性环、轮毂和橡胶圈。惯性环表面的质量直接影响其与橡胶圈和外部皮带等装置的结合效果,直接影响工件使用寿命,因此在生产后需要对其表面质量进行检测。

2、cn208888156u公开一种基于视觉的汽车减振器活塞杆表面瑕疵检测标记装置,使用机器视觉的方式对表面瑕疵进行检测。cn218546560u公开一种入料压块用视觉检测装置,设置了四个视觉检测摄像头,可以从多个角度查看零件的情况,提高了检测的准确性,在视觉检测摄像头顶端还设置了照明灯,照明灯可以对零件进行照射,可以防止在比较暗的情况下看不见零件的小划痕和瑕疵的情况,提高了检测的质量。

3、但是上述的检测方法检测手段单一,检测灵敏度不高,尤其是检测速度较低,不适合于大批量生产的企业。如果需要符合企业生产速度要求,要么进行抽检,要么进行大量检测设备的采购,这两种方式显然都不能做到保证即节约成本又提高检测的精度。

技术实现思路

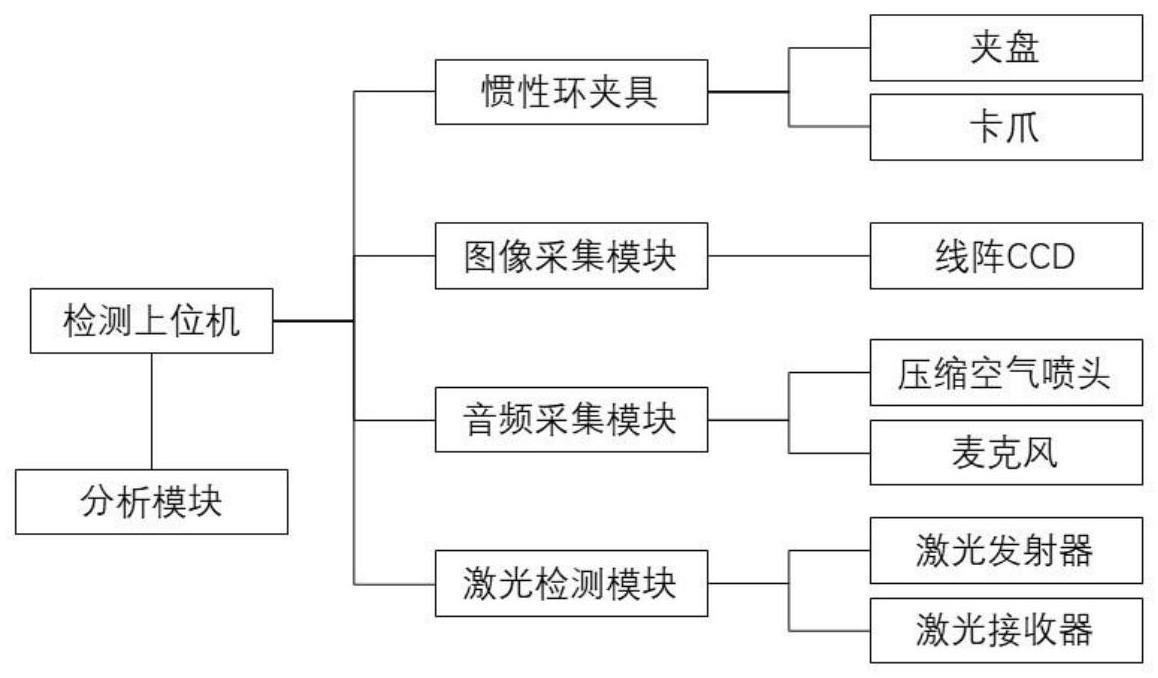

1、为了解决上述问题,本发明提供一种减震器惯性环表面瑕疵视觉检测装置,包括检测上位机、分析模块、惯性环夹具、图像采集模块、音频采集模块、激光检测模块;

2、惯性环夹具用于对减震器惯性环进行夹持,并携带减震器惯性环进行旋转,以使得图像采集模块、音频采集模块和激光检测模块实现周向检测;

3、音频采集模块用于对惯性环旋转过程中产生的音频进行采集,并将采集的音频发送至分析模块;分析模块对音频进行分析,判断减震器惯性环表面是否存在瑕疵;

4、激光检测模块用于使用激光对减震器惯性环表面进行照明,并接收减震器惯性环表面反射的激光,反射的激光信息被采集后发送至分析模块,分析模块提取各个像素位置的光强度随时间的变化,从而判断瑕疵的宽度是否超过阈值;

5、图像采集模块用于对减震器惯性环表面进行图像采集,并将采集的图像发送至分析模块;分析模块对采集的图像进行分析处理,从而提取出减震器惯性环表面瑕疵;

6、音频采集模块、激光检测模块和图像采集模块均配置有各自的移动驱动机构,能够在减震器惯性环的内表面和外表面之间进行位置切换。

7、进一步的,在一种实施方式中:

8、惯性环夹具包括夹盘和卡爪,卡爪包括内夹具模式和外夹具模式,内夹具模式用于对减震器惯性环的内壁进行夹持,内夹具模式下音频采集模块、激光检测模块和图像采集模块对减震器惯性环的外表面进行检测;外夹具模式用于对减震器惯性环的外壁进行夹持,外夹具模式下音频采集模块、激光检测模块和图像采集模块对减震器惯性环的内表面进行检测。

9、进一步的,在一种实施方式中:

10、音频采集模块包括压缩空气喷头和麦克风,压缩空气喷头连接压缩空气瓶,用于喷出压缩空气对减震器惯性环的表面进行吹扫,在吹扫过程中,当旋转的减震器惯性环表面存在瑕疵时,由于瑕疵表面对于压缩空气的粘滞性不同,压缩空气周期性吹过瑕疵表面会产生杂音;

11、麦克风采集压缩空气吹扫减震器惯性环表面时产生的声音产生音频数据,麦克风并将音频数据发送至分析模块;分析模块对音频数据进行分析从而判断减震器惯性环表面是否存在瑕疵。

12、进一步的,在一种实施方式中:

13、激光检测模块包括激光发射器和激光接收器,激光发射器朝着减震器惯性环表面发出激光,照射减震器惯性环表面;激光发射器发出的光经过扩束和光束整形,产生光强分布均匀的矩形光斑或圆形光斑,光斑尺寸覆盖减震器惯性环表面的宽度,光斑被减震器惯性环表面反射后照射到激光接收器;

14、激光接收器为面阵传感器,能够对照射到其表面的激光进行强度测定;激光接收器的每一个传感器形成一个像素点,激光接收器将接收的每一个像素点的光强随时间的变化发送至分析模块;分析模块对像素随时间变化数据进行分析,判断瑕疵的宽度是否超过阈值。

15、进一步的,在一种实施方式中:

16、图像采集模块为线阵ccd,能够对减震器惯性环表面进行图像采集,采集后的图像被拼接成连续的图像发送至分析模块;分析模块对图像进行处理,与预先存储的标准图像进行差分,从而提取出瑕疵的形状。

17、进一步的,在一种实施方式中:

18、激光接收器为面阵传感器,且激光接收器为曲面型,使得当从激光发射器发出的激光照射到无瑕疵的减震器惯性环表面被反射后到达激光接收器表面后每个像素的强度是相等的。

19、进一步的,在一种实施方式中:

20、激光接收器为面阵传感器,且激光接收器为可变形的柔性传感器,使得当从激光发射器发出的激光照射到无瑕疵的减震器惯性环表面被反射后到达激光接收器表面后每个像素的强度是相等的。

21、一种减震器惯性环表面瑕疵视觉检测方法,使用所述的减震器惯性环表面瑕疵视觉检测装置,包括如下步骤:

22、步骤a、将待测减震器惯性环夹持到惯性环夹具上,且使得惯性环夹具处于内夹具模式,对减震器惯性环的内壁进行夹持,内夹具模式下音频采集模块、激光检测模块和图像采集模块能够对减震器惯性环的外表面进行检测;

23、调节音频采集模块、激光检测模块和图像采集模块位于减震器惯性环外部,对准减震器惯性环的外表面,启动惯性环夹具进行高速旋转,旋转速度大于500r/min;

24、步骤b、调节压缩空气喷头喷出压缩空气对减震器惯性环的表面进行吹扫,在吹扫过程中,当旋转的减震器惯性环表面存在瑕疵时,由于瑕疵表面对于压缩空气的粘滞性不同,压缩空气周期性吹过瑕疵表面会产生杂音;

25、麦克风采集压缩空气吹扫减震器惯性环表面时产生的声音产生音频数据,麦克风并将音频数据发送至分析模块;分析模块对音频数据进行分析从而判断减震器惯性环表面是否存在瑕疵,如无瑕疵则产品外表面合格;

26、步骤c、当步骤b判定存在瑕疵,则启动激光发射器朝着减震器惯性环表面发出激光,照射减震器惯性环表面;激光发射器发出的光经过扩束和光束整形,产生光强分布均匀的矩形光斑或圆形光斑,光斑尺寸覆盖减震器惯性环表面的宽度,光斑被减震器惯性环表面反射后照射到激光接收器;

27、激光接收器对照射到其表面的激光进行强度测定;激光接收器将接收的每一个像素点的光强随时间的变化发送至分析模块;分析模块对像素随时间变化数据进行分析,判断瑕疵的宽度是否超过阈值,如不超阈值则产品外表面合格;

28、步骤d、当步骤c判定瑕疵的宽度超过阈值,则调节惯性环夹具进行低速旋转,旋转速度低于30r/min;图像采集模块的线阵ccd对减震器惯性环表面进行图像采集,采集后的图像被拼接成连续的图像发送至分析模块;分析模块对图像进行处理,与预先存储的标准图像进行差分,从而提取出瑕疵的形状,并将瑕疵的形状显示在检测上位机的屏幕上;

29、步骤e、如果产品外表面合格,则使得惯性环夹具处于外夹具模式,对减震器惯性环的外壁进行夹持,外夹具模式下音频采集模块、激光检测模块和图像采集模块能够对减震器惯性环的内表面进行检测;

30、调节音频采集模块、激光检测模块和图像采集模块位于减震器惯性环内部,对准减震器惯性环的内表面,启动惯性环夹具进行高速旋转,旋转速度大于500r/min;

31、步骤f、调节压缩空气喷头喷出压缩空气对减震器惯性环的表面进行吹扫,在吹扫过程中,当旋转的减震器惯性环表面存在瑕疵时,由于瑕疵表面对于压缩空气的粘滞性不同,压缩空气周期性吹过瑕疵表面会产生杂音;

32、麦克风采集压缩空气吹扫减震器惯性环表面时产生的声音产生音频数据,麦克风并将音频数据发送至分析模块;分析模块对音频数据进行分析从而判断减震器惯性环表面是否存在瑕疵,如无瑕疵则产品内表面合格;

33、步骤g、当步骤f判定存在瑕疵,则启动激光发射器朝着减震器惯性环表面发出激光,照射减震器惯性环表面;激光发射器发出的光经过扩束和光束整形,产生光强分布均匀的矩形光斑或圆形光斑,光斑尺寸覆盖减震器惯性环表面的宽度,光斑被减震器惯性环表面反射后照射到激光接收器;

34、激光接收器对照射到其表面的激光进行强度测定;激光接收器将接收的每一个像素点的光强随时间的变化发送至分析模块;分析模块对像素随时间变化数据进行分析,判断瑕疵的宽度是否超过阈值,如不超阈值则产品内表面合格;

35、步骤h、当步骤g判定瑕疵的宽度超过阈值,则调节惯性环夹具进行低速旋转,旋转速度低于30r/min;图像采集模块的线阵ccd对减震器惯性环表面进行图像采集,采集后的图像被拼接成连续的图像发送至分析模块;分析模块对图像进行处理,与预先存储的标准图像进行差分,从而提取出瑕疵的形状,并将瑕疵的形状显示在检测上位机的屏幕上。

36、进一步的,在一种实施方式中:

37、分析模块对音频数据进行分析从而判断减震器惯性环表面是否存在瑕疵具体为:

38、分析模块对音频进行时域转换,将时域数据转换成频域数据,并将转换后得到的频谱数据进行归一化处理,将归一化处理的频谱与与预设的归一化的合格减震器惯性环频谱进行差分,从而得到瑕疵引起的音频频谱;

39、将差分后的频谱的总能量e1与合格减震器惯性环频谱e0进行比值,求取合格系数p=e1/e0;如果p值位于预设的阈值范围内则减震器惯性环表面无瑕疵;否则减震器惯性环表面存在瑕疵。

40、进一步的,在一种实施方式中:

41、分析模块对像素随时间变化数据进行分析,判断瑕疵的宽度是否超过阈值具体为:

42、分析模块计算每个像素的强度随时间的变化值,采样频率为500hz至1000hz;并求取每个像素的强度变化在时间间隔t内的方差;并提取方差大于预设值的像素定义为不合格像素,不合格像素的数量为n1;其中时间间隔t为1s-5s;

43、将不合格像素的数量n1与总像素数n0进行比值,求取宽度合格系数q=n1/n0;如果q值小于预设的阈值则减震器惯性环表面瑕疵宽度不超阈值;否则减震器惯性环表面瑕疵宽度超过阈值。

44、本发明的有益效果为:

45、本发明设置了音频采集模块用于对惯性环旋转过程中产生的音频进行采集,并将采集的音频发送至分析模块;分析模块对音频进行分析,判断减震器惯性环表面是否存在瑕疵;设置激光检测模块用于使用激光对减震器惯性环表面进行照明,并接收减震器惯性环表面反射的激光,反射的激光信息被采集后发送至分析模块,分析模块提取各个像素位置的光强度随时间的变化,从而判断瑕疵的宽度是否超过阈值;设置图像采集模块用于对减震器惯性环表面进行图像采集,并将采集的图像发送至分析模块;分析模块对采集的图像进行分析处理,从而提取出减震器惯性环表面瑕疵;

46、分三个模块分别对表面瑕疵的三个维度进行检测,检测的速度更快,当无缺陷时仅仅使用音频检测即可实现合格品的探测,只有出现瑕疵以后才需要判断瑕疵的尺寸和瑕疵的形状,大大节约了检测的时间;

47、本发明使用高速旋转的夹具对音频和激光照射两种方式进行检测,检测的速度快,精度更好,且可以两种方式同时检测,只有检测到瑕疵后再进行慢速的拍摄检测,提高了生产效率。

- 还没有人留言评论。精彩留言会获得点赞!