一种冲击磨损试验装置

本发明涉及力学试验,特别是涉及一种冲击磨损试验装置。

背景技术:

1、由多周次冲击所引起的反复摩擦磨损所导致的材料损耗被称为冲击磨损。冲击磨损诱发的损伤和零件失效不仅存在于传统工业,也存在于诸如核电、航空航天以及生物医疗等高新技术领域。由于冲击磨损导致的泄露、卡件和其他典型故障的频繁发生会导致一些严重事故,如空中停车、反应堆失控、火灾和爆炸。因而,对冲击磨损行为及其机理展开研究,并系统地提出解决方案和方法,形成完整的理论和保护技术是十分必要的。

2、损伤机制研究涉及冲击副特征(材料、外形、尺寸等)、冲击参数(动能、角度、周次等)和环境因素(温度、湿度、介质等)对磨损行为的影响机制。对于防护性能研究,现阶段主要集中在对材料镀层这一防护手段的研究,鲜有关于对润滑油、脂产品抗冲击磨损性能的研究报道。因此,为了补充和完善润滑产品现有性能评价体系、开拓润滑产品多工况应用场景、开发自适应工况智能润滑材料以及优化产品综合性能,需要采用针对润滑油脂抗冲击磨损性能的评价装置。但现有的冲击磨损试验机存在冲击过程中润滑脂跑样的问题。

技术实现思路

1、本发明的目的是提供一种冲击磨损试验装置,以解决冲击磨损试验装置存在冲击过程中润滑脂试样跑样的问题。

2、为实现上述目的,本发明提供了如下方案:

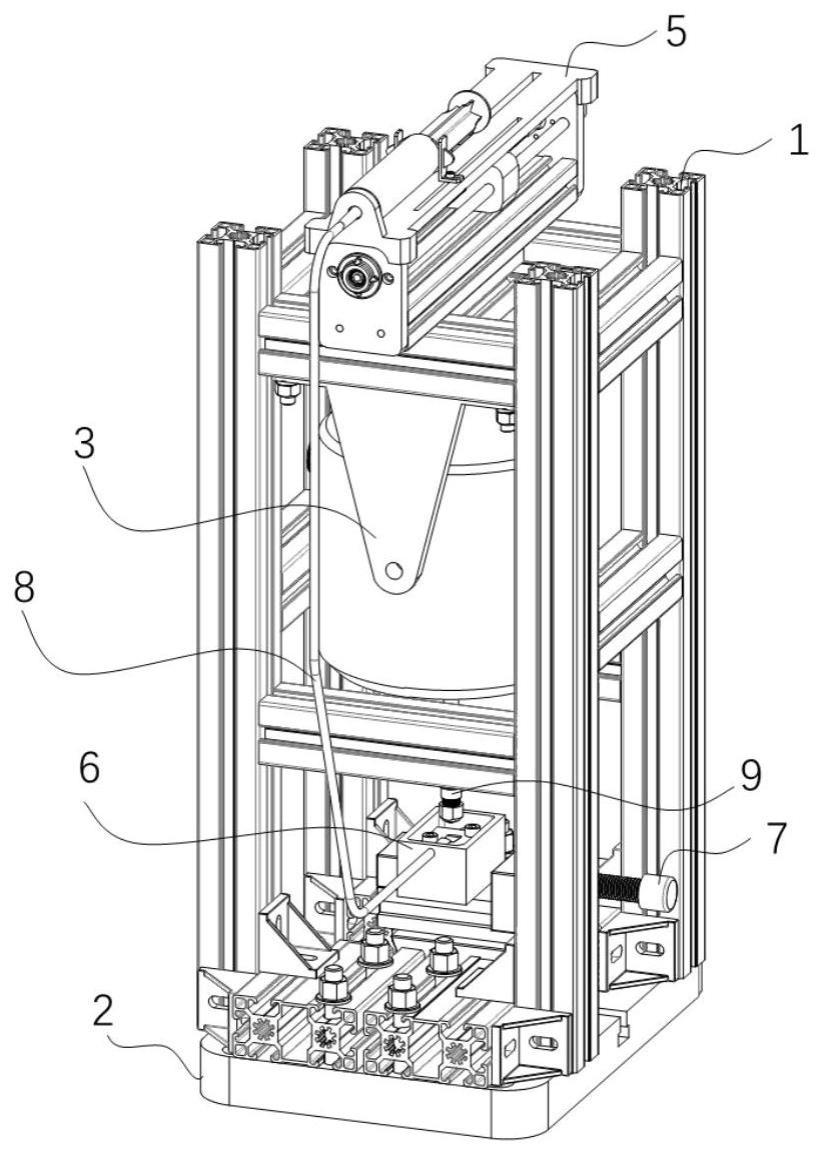

3、一种冲击磨损试验装置,包括:框架、底座、冲击作动器、自动供样模块、台钳、试块组合体、输样管、作动球杆组合体和控制器,所述框架设置在所述底座上,所述冲击作动器设置在所述框架上,所述自动供样模块设置在所述框架上,所述台钳设置在所述底座上,所述台钳用于夹持所述试块组合体,所述输样管一端连接所述自动供样模块,所述输样管另一端连接所述试块组合体,所述作动球杆组合体与所述冲击作动器的输出端连接,所述控制器与所述自动供样模块和所述冲击作动器电连接。

4、优选的,所述自动供样模块包括注射器定位件、注射器,上基板,下基板,丝杆,滑块,导轨,步进电机,侧板,推进联接件,所述注射器定位件设置在所述上基板上,所述注射器设置在所述注射器定位件上,所述上基板设置在所述下基板上方,所述下基板的两端分别与侧板固定连接,所述丝杆的一端与所述侧板转动连接,所述丝杆的另一端与所述步进电机的输出端连接,所述导轨的两端分别与所述下基板两端的侧板固定连接,所述滑块设置在所述丝杆上,且所述滑块与所述导轨滑动连接,所述滑块通过所述推进联接件与所述注射器的推进部件连接,以推动所述注射器。

5、优选的,所述冲击作动器包括激振器和气缸。

6、优选的,所述试块组合体包括试块、试块固定件、介质槽、紧定螺钉,所述试块由所述紧定螺钉固定于所述试块固定件的凹槽中,所述试块固定件固定在所述介质槽中。

7、优选的,所述试块、所述试块固定件、所述介质槽之间相互配合的表面以及所述试块的冲击接触点所在表面基于所述介质槽底面的平行度均应控制在0.025之内。

8、优选的,所述作动球杆组合体包括从上到下依次螺纹连接的顶杆、测力传感器、球盒上部、冲击钢球和球盒下部。

9、优选的,所述顶杆、所述测力传感器、所述球盒上部、所述冲击钢球、所述球盒下部之间相互配合轴线基于所述冲击作动器的输出端的轴线的同轴度均应控制在0.025之内。

10、优选的,所述球盒上部、所述冲击钢球、所述球盒下部之间配合表面的表面粗糙度应控制在1.6之内。

11、优选的,所述框架由铝型材构建。

12、根据本发明提供的具体实施例,本发明公开了以下技术效果:

13、本发明提供的装置通过设置自动供样模块,通过自动供样模块与控制器连接,通过控制器控制自动供样模块,控制器能够控制自动供样的加样模式、加样时间和加样速度,从而避免冲击磨损试验机在冲击过程中润滑脂介质试样跑样的问题。

技术特征:

1.一种冲击磨损试验装置,其特征在于,包括:框架、底座、冲击作动器、自动供样模块、台钳、试块组合体、输样管、作动球杆组合体和控制器,所述框架设置在所述底座上,所述冲击作动器设置在所述框架上,所述自动供样模块设置在所述框架上,所述台钳设置在所述底座上,所述台钳用于夹持所述试块组合体,所述输样管一端连接所述自动供样模块,所述输样管另一端连接所述试块组合体,所述作动球杆组合体与所述冲击作动器的输出端连接,所述控制器与所述自动供样模块和所述冲击作动器电连接。

2.根据权利要求1所述的冲击磨损试验装置,其特征在于,所述自动供样模块包括注射器定位件、注射器,上基板,下基板,丝杆,滑块,导轨,步进电机,侧板,推进联接件,所述注射器定位件设置在所述上基板上,所述注射器设置在所述注射器定位件上,所述上基板设置在所述下基板上方,所述下基板的两端分别与侧板固定连接,所述丝杆的一端与所述侧板转动连接,所述丝杆的另一端与所述步进电机的输出端连接,所述导轨的两端分别与所述下基板两端的侧板固定连接,所述滑块设置在所述丝杆上,且所述滑块与所述导轨滑动连接,所述滑块通过所述推进联接件与所述注射器的推进部件连接,以推动所述注射器。

3.根据权利要求1所述的冲击磨损试验装置,其特征在于,所述冲击作动器包括激振器和气缸。

4.根据权利要求1所述的冲击磨损试验装置,其特征在于,所述试块组合体包括试块、试块固定件、介质槽、紧定螺钉,所述试块由所述紧定螺钉固定于所述试块固定件的凹槽中,所述试块固定件固定在所述介质槽中。

5.根据权利要求4所述的冲击磨损试验装置,其特征在于,所述试块、所述试块固定件、所述介质槽之间相互配合的表面以及所述试块的冲击接触点所在表面基于所述介质槽底面的平行度均应控制在0.025之内。

6.根据权利要求1所述的冲击磨损试验装置,其特征在于,所述作动球杆组合体包括从上到下依次螺纹连接的顶杆、测力传感器、球盒上部、冲击钢球和球盒下部。

7.根据权利要求5所述的冲击磨损试验装置,其特征在于,所述顶杆、所述测力传感器、所述球盒上部、所述冲击钢球、所述球盒下部之间相互配合轴线基于所述冲击作动器的输出端的轴线的同轴度均应控制在0.025之内。

8.根据权利要求5所述的冲击磨损试验装置,其特征在于,所述球盒上部、所述冲击钢球、所述球盒下部之间配合表面的表面粗糙度应控制在1.6之内。

9.根据权利要求1所述的冲击磨损试验装置,其特征在于,所述框架由铝型材构建。

技术总结

本发明公开了一种冲击磨损试验装置,涉及力学试验技术领域,包括框架、底座、冲击作动器、自动供样模块、台钳、试块组合体、输样管、作动球杆组合体和控制器,框架设置在底座上,冲击作动器设置在框架上,自动供样模块设置在框架上,台钳设置在底座上,台钳用于夹持试块组合体,输样管一端连接自动供样模块,输样管另一端连接试块组合体,作动球杆组合体与冲击作动器的输出端连接,控制器与自动供样模块和冲击作动器电连接,从而通过设置自动供样模块,通过自动供样模块与控制器连接,通过控制器控制自动供样模块,控制器能够控制自动供样的加样模式、加样时间和加样速度,从而避免冲击磨损试验机在冲击过程中润滑脂介质试样跑样的问题。

技术研发人员:贾茜,豆晓辉,来冰冰,王晓波

受保护的技术使用者:中国科学院兰州化学物理研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!