一种全自锚接口钢管的横向振动试验机的制作方法

本发明涉及管道测试,具体涉及一种全自锚接口钢管的横向振动试验机。

背景技术:

1、在新技术、新材料不断涌现的今天,球墨铸铁管是其他新材料难以完全替代的管材,在供水、输气工程领域里仍占有重要地位,全自锚接口钢管是一种构造简单、结构科学和功能先进的抗震害、防爆漏管型。

2、公开号为cn112161747a的专利文件公开了一种大口径球墨铸管接口密封和顶推综合试验装置,包括试验管段,所述试验管段位于长方形基坑内,所述基坑一端侧壁上固定有顶推液压缸,所述顶推液压缸推动密封管件将试验管段密封。本发明采用便于试验接口的安装,增加了水压机环节,可以一次安装,满足两种试验要求;细节上,采用球面结构+顶丝调节结构,自锚接口的抗拔脱试验采用管子轴线在垂直面内的上偏转的两点下压方式;进行增加自锚接口试验时,采用中间支撑+两侧下压试验方式,可以有效减小,下压油缸的受力,防止试验管段角度变化,提高试验成功率。

3、上述装置存在以下不足,上述装置在使用时需要在基坑中进行试验,无法适配不同长度的全自锚接口钢管,且对不同直径的全自锚接口钢管适配性较差,只能进行轴向振动测试,适用范围窄,且上述装置测试时采用球轴进行偏转,钢管的两端位置固定,从而导致测试时由于弯曲后长度增加而影响最大弯曲度的相关性能测试,测试效果不佳,同时上述装置中推杆可进行的振动频率较低,不能对钢管进行高频推拉振动,且振动幅度较低,测试效率较低,测试项目较少。

技术实现思路

1、本发明的目的在于针对上述存在的问题和不足,提供一种全自锚接口钢管的横向振动试验机,提升了整体的工作效率。

2、本发明所解决的技术问题为:

3、(1)上述装置在使用时需要在基坑中进行试验,无法适配不同长度的全自锚接口钢管,且对不同直径的全自锚接口钢管适配性较差,只能进行轴向振动测试,适用范围窄;

4、(2)上述装置测试时采用球轴进行偏转,钢管的两端位置固定,从而导致测试时由于弯曲后长度增加而影响最大弯曲度的相关性能测试,测试效果不佳;

5、(3)上述装置中推杆可进行的振动频率较低,不能对钢管进行高频推拉振动,且振动幅度较低,测试效率较低,测试项目较少。

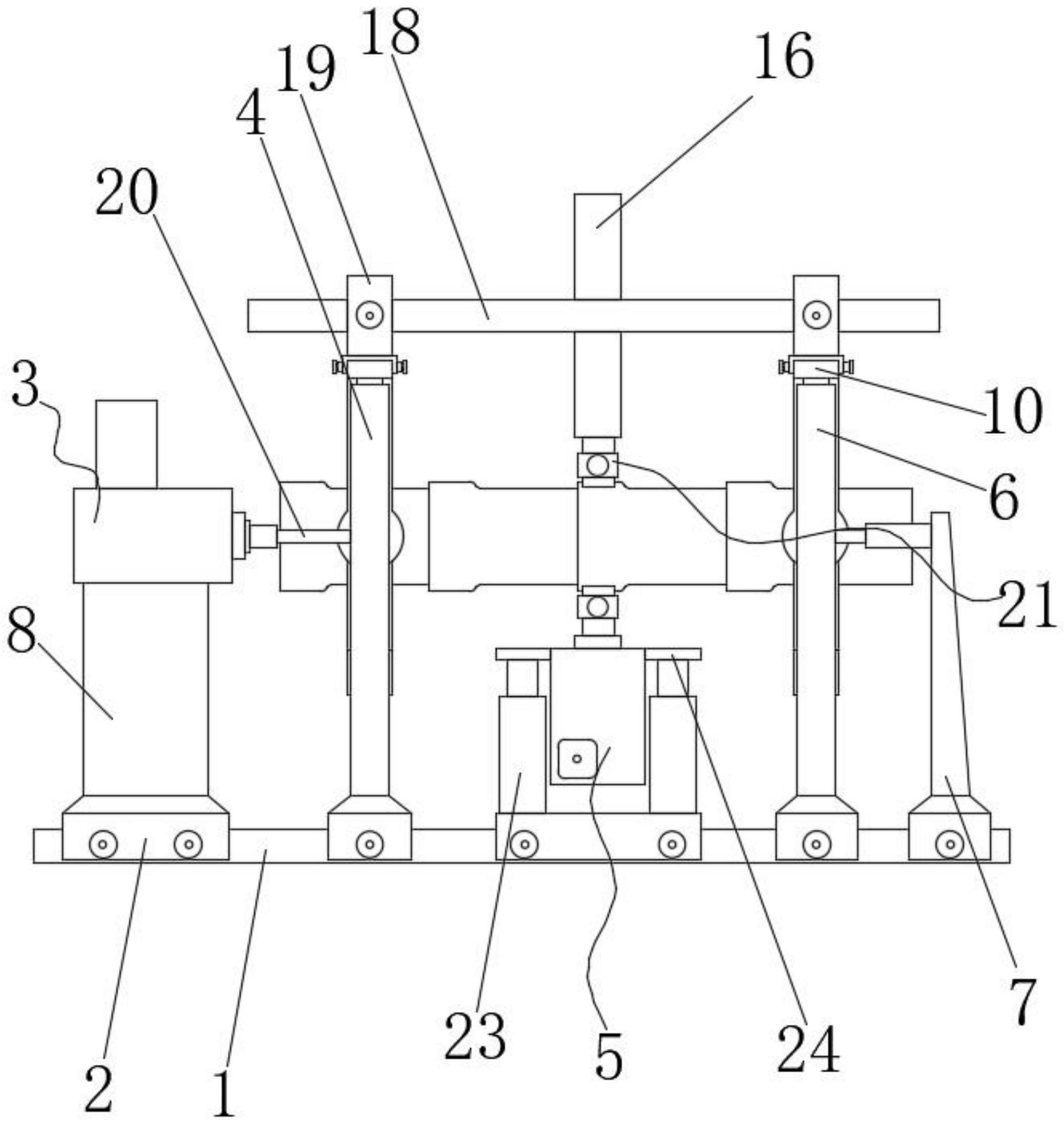

6、本发明的目的可以通过以下技术方案实现:一种全自锚接口钢管的横向振动试验机,包括支撑导轨,支撑导轨上从左向右依次安装有第一振荡组件、第一支撑推杆、第二振荡组件、第二支撑推杆以及顶推座,第一支撑推杆和第二支撑推杆均分别设有两个且呈平行设置,第一振荡组件、第一支撑推杆、第二振荡组件、第二支撑推杆以及顶推座均分别通过定位座安装在支撑导轨上,定位座与支撑导轨滑动连接,且定位座设有定位栓进行定位,两个第一支撑推杆之间和两个第二支撑推杆之间均安装有传动箱,传动箱的中部开口内交错设有第一夹板和第二夹板,第二振荡组件的上方设有顶推杆,第二振荡组件和顶推杆的伸缩端均安装有顶推组件。

7、作为发明进一步的方案,传动箱内设有c形滑槽,传动箱的c形滑槽的两侧内部均转动连接有第一双头螺杆,第一双头螺杆的两侧分别螺纹套接有第一传动滑块和第二传动滑块。

8、作为发明进一步的方案,传动箱的c形滑槽中部滑动连接有第一滑杆和第二滑杆,第一夹板固定连接在第一滑杆的侧面中部,第二夹板固定连接在第二滑杆的侧面中部,每个第一滑杆分别和两个第一夹板对应,每个第二滑杆分别和两个第二夹板对应,第一夹板和第二夹板形状大小一致且呈等腰直角三角形结构。

9、作为发明进一步的方案,传动箱的c形滑槽的中部内侧安装有第一电机,第一电机的驱动轴两端均固定连接有传动转杆,传动转杆的一端和第一双头螺杆的一端均固定连接有传动齿盘,每对传动齿盘啮合传动。

10、作为发明进一步的方案,第一支撑推杆和第二支撑推杆的伸缩端均固定连接有l形支撑架,l形支撑架的下端通过支撑转轴与所对应的传动箱的外部两侧转动连接,顶推杆的中部外周套设有支撑板,支撑板的两侧均固定连接有支撑滑杆,支撑滑杆的两端均对应活动穿设有安装块,安装块拼接安装在l形支撑架的上端。

11、作为发明进一步的方案,第一振荡组件和第二振荡组件均包括安装箱,安装箱的两侧内壁下部均转动连接有传动转轴,传动转轴固定套接有传动齿板,传动转轴和传动齿板均设有两对,其中一个传动转轴的一端贯穿安装箱的侧壁且装有第二电机。

12、作为发明进一步的方案,每对传动齿板之间且位于安装箱的内壁下部上均设有两个相互啮合的传动齿轮,传动齿板与传动齿轮啮合传动,安装箱的顶部贯通连接有限位滑筒,限位滑筒设有若干个且等距排列为一排,限位滑筒内滑动套接有顶推柱,顶推柱的顶部固定连接有第一卡板,顶推柱的底部固定连接有第二卡板。

13、作为发明进一步的方案,顶推柱的中部且位于安装箱内活动套设有限位套环,顶推柱的中部且位于限位套环和第二卡板之间活动套设有传动套环,限位套环通过限位栓限位在顶推柱上,传动套环的两侧均转动铰接有传动斜杆,各个传动斜杆的下端共同穿设有传动支撑杆,传动支撑杆的两端分别转动连接在对应的传动齿板的侧面边缘处。

14、作为发明进一步的方案,第一振荡组件通过支撑座安装在所对应的定位座上,第一振荡组件的输出端通过抵接杆分别与两个第一支撑推杆相连,第二振荡组件的两侧均设有调节推杆,调节推杆竖直向上,调节推杆的伸缩端通过连接块与第二振荡组件的两侧外壁对应固定连接。

15、作为发明进一步的方案,顶推组件包括调整盒,调整盒内转动连接有第二双头螺杆,第二双头螺杆的两侧螺纹呈对称设置,第二双头螺杆的两侧均螺纹套接有顶推滑块,两侧顶推滑块呈对称设置,第二双头螺杆的一端贯穿调整盒且固定连接有转轮,顶推滑块的一端贯穿调整盒且固定连接有第一顶推球,调整盒的一侧开设有配合顶推滑块嵌合滑动的滑槽,且调整盒的一侧中部嵌设有第二顶推球。

16、本发明的有益效果:

17、(1)通过在传动箱中部调整第一夹板和第二夹板的间距,从而适用于不同直径的全自锚接口钢管,并将全自锚接口钢管稳定夹持,当测试连接处在横向振动时的密封性时,也即是测试连接处在轴向拉伸时的密封性,固定第二支撑推杆和顶推座,并使第一支撑推杆在支撑导轨上水平滑动,通过第一振荡组件周期性地往复水平推动第一支撑推杆,从而使第一支撑推杆所连的全自锚接口钢管呈周期性地往复轴向移动,对第一振荡组件的往复伸缩距离进行调节,观察在不同往复伸缩距离下,全自锚接口钢管的连接处是否漏水,测试全自锚接口钢管的性能,当测试连接处在径向振荡时的密封性时,通过第二振荡组件周期性地往复竖直推动全自锚接口钢管连接处,并对第二振荡组件的往复伸缩距离进行调节,并进行观察,测试全自锚接口钢管的性能,当测试连接处抗曲挠性以及弯折性时,通过顶推杆竖直向下对全自锚接口钢管的连接处进行顶推,使得连接处弯折,测试得到顶推力、弯折曲度以及下降距离的各项数值,测试时,通过第一夹板和第二夹板对全自锚接口钢管夹持,保持测试时的稳定并适配不同直径,测试时既可以不断向内部注水,测试当连接处开始分离移动时的水压值,作为最大耐压值,也可以通过顶推杆不断下压,测试当全自锚接口钢管形变时的压力值,也可以通过传动箱、第一夹板和第二夹板固定全自锚接口钢管的中部,并在一端套上绳圈并下拉,测试全自锚接口钢管耐受剪切力的最大值,通过多种方法对全自锚接口钢管的性能进行测试,从而快速高效地对各种不同种类的全自锚接口钢管测试,获得详实的数据;

18、(2)通过第一电机带动传动转杆,通过传动齿盘的啮合传动带动两侧的第一双头螺杆同步转动,同步推动第一传动滑块和第二传动滑块的靠近和分离,使得第一滑杆和第二滑杆同步地聚拢或分离,调节第一夹板和第二夹板所形成的正方形的贯通口,适应不同直径的全自锚接口钢管,并保持稳固地夹持,通过第一支撑推杆和第二支撑推杆的伸缩,根据测试项目调节全自锚接口钢管的高度,并保持全自锚接口钢管的水平,当测试多个全自锚接口钢管连接后的弯曲性能时,随着顶推杆不断下压,全自锚接口钢管呈弯曲状态,传动箱随着全自锚接口钢管的弯曲而倾斜并相互靠近,通过定位座在支撑导轨上的滑动使得第一支撑推杆和第二支撑推杆能随着全自锚接口钢管的弯曲而相互靠近,从而检测出全自锚接口钢管连接后的弯曲极限,避免由于弯曲时两端受限而长度增加导致连接处松脱,从而测得极限值,同时当全自锚接口钢管受到径向的推动而进行径向振动试验时,传动箱通过支撑转轴而同步倾斜,使得测试能够达到极限值,进一步地提高对全自锚接口钢管的性能了解程度;

19、(3)第二电机转动一个传动转轴,带动所连的传动齿板,通过传动齿轮带动另一个传动齿板,通过传动支撑杆带动另一侧的传动齿板,并使两个传动支撑杆以对称的方式转动,从而周期性地推动传动斜杆进行伸缩摆动,推动传动套环进行周期性地移动,传动套环推动限位套环,通过限位套环推动顶推柱向安装箱外侧移动,通过传动套环卡接第二卡板从而使顶推柱向安装箱内侧移动,通过第一卡板限定避免顶推柱缩进安装箱出现故障,通过调节限位套环在顶推柱上的位置,调节顶推柱伸出安装箱的距离,进而调节所输出的振动幅度,通过毡垫降低撞击时的噪声,通过对称的传动斜杆保持振动输出的稳定性,通过限位套环的快速调节和固定从而快速调整振幅,通过对第二电机转速的调节来调整振动频率,通过支撑座保持第一振荡组件的稳定水平输出,通过抵接杆周期性地推拉第一支撑推杆从而对所连的传动箱以及全自锚接口钢管进行周期性地推拉,产生轴向振动,适应不同的测试需要。

- 还没有人留言评论。精彩留言会获得点赞!