一种集来流参数测量和燃油喷射功能的一体化支板试验件

本发明属于航空发动机以及燃气轮机,尤其是航空发动机以及燃气轮机燃油雾化实验,涉及一种燃油雾化试验件,具体涉及一种集高温高速来流压力、速度、温度测量和燃油喷射等多种功能于一体的一体化支板试验件结构。

背景技术:

1、燃油雾化是指将燃油通过喷嘴以高速喷出,形成细小的油滴,增加其与空气的接触面积,从而提高燃油的蒸发速度和燃烧效率。对于各类燃烧器,尤其是对于航空发动机以及燃气轮机燃烧室,良好的燃油雾化性能是高效稳定着火燃烧的重要前提,燃油雾化后形成的微小液滴可以更好地与空气混合,雾化粒度越小,油滴与空气混合越均匀,点火温度越低,着火时间越短,着火性能越好,并且良好的燃油雾化可以增加油滴表面积,促进了燃油和空气的接触,加快其蒸发速度,从而提升燃油利用率和燃烧效率。此外,良好的燃油雾化还可以降低燃烧过程中的不完全燃烧和产生的诸如一氧化碳、碳氢化合物、氮氧化物等污染物的排放,从而减少对环境的污染。

2、燃油雾化性能受喷嘴结构、燃油喷射方式、燃油供给条件(如燃油物性、供油压力、温度等)以及燃油喷射口周围的来流条件多重因素的影响,其中,燃油喷射口周围的来流条件包括来流速度、来流压力、来流温度等,通常而言,来流速度越高,喷射出的燃油雾化效果越好,高速来流可以将喷出的液滴加速并破碎成更细小的液滴,从而提高雾化质量,相反,来流速度太低会导致喷出的液滴无法得到足够的动能,雾化效果明显下降。来流压力也会直接影响燃油的雾化效果,来流动压越高,喷射出的液滴会破碎成更细小的液滴,有利于提高雾化质量,但是来流动压过高也会使喷嘴的喷射角度增加,影响液滴的射流聚集性,不利于燃烧。此外,来流温度会影响燃油的密度和黏度,进而影响喷射特性,一般来说,来流温度越高,燃油密度和黏度越低,喷射液滴的直径越小,雾化效果越好。但是过高的来流温度也会加速液滴的挥发,影响燃烧稳定性。

3、加力燃烧室是航空发动机的一种附加装置,通过在发动机喷出的高温高速气流中注入燃料,从而在短时间内极大地提高燃气温度并增加发动机推力。加力燃烧室位于燃气涡轮和喷管之间,具有进口燃气温度高、速度大、湍流度高、含氧量低、压力较低等特点,加力燃烧室复杂的进口气流条件,给组织加力燃烧带来了巨大挑战。首先,加力燃烧室的进口温度和压力都很高,导致燃油的蒸发速率和自燃倾向增大,增加了点火和稳燃的难度。其次,加力燃烧室内气体的流速非常高,同时还存在着旋转和涡流等复杂的流动现象,这些都会对燃烧产生干扰和影响,导致燃油的雾化和掺混不充分,影响了燃烧的效率和均匀性,使得燃烧难以稳定进行。此外,加力燃烧室结构复杂,涉及多种组件和参数的协调和优化,如扩压器、稳定器、喷油装置等。

4、为提高加力燃烧室的性能,保证其燃油燃烧效率和燃烧稳定性,现有技术中提出了多种技术解决方案,其中将将整流支板和火焰稳定器设计为一个整体的一体化支板以提升燃烧性能是一个重要研究方向,如中国发明专利申请cn201611014432.3所公开的一种支板射流的一体化加力燃烧室、cn202110285065.5所公开的“一种用于加力燃烧室强化燃烧的支板稳定器”等,通过在一体化支板的两侧设置有燃油射流孔,在整流高温高速来流、降低来流湍动度、提高来流均匀性的同时进行燃油喷射,从而加强和改善了家里燃烧室内燃油雾化蒸发效果。然而,包括上述专利在内的现有技术中,研究的重点主要侧重于通过一体化支板的结构优化以提升燃油雾化效果,对于燃油喷射口周围来流的速度、温度、压力等条件的测量及研究则较少涉及。因此针对基于一体化支板的燃油雾化实验,探索不同来流尤其是高温高速来流的压力、速度、温度以及燃油喷入方式对燃油雾化性能的影响,对先进燃烧室尤其加力燃烧室的雾化方案设计具有重要意义。

技术实现思路

1、(一)发明目的

2、针对现有技术的上述缺陷和不足,为获取不同来流工况尤其是高温高速高压来流工况、燃油喷射方式等多参数对燃油雾化特性的影响,本发明旨在提供一种高温高速来流多参数测量和燃油喷射一体化试验件结构,通过在支板本体的前端布置总温测量结构、总压测量结构,一侧布置静压测量结构,另一侧布置燃油喷射孔,同时在支板本体内部设置冷却通道以及若干支撑结构件,可同时获取燃油雾化时来流压力、温度、速度等参数,研究不同来流工况、燃油喷射方式等对燃油雾化特性的影响,适用于航空发动机以及燃气轮机燃油雾化实验的技术领域,并可根据航空涡轮发动机工作状态开展燃油雾化试验研究,为先进燃烧室尤其加力燃烧室的燃油雾化方案设计提供支撑。

3、(二)技术方案

4、为实现上述发明目的,解决其技术问题,本发明所采用的技术方案是:

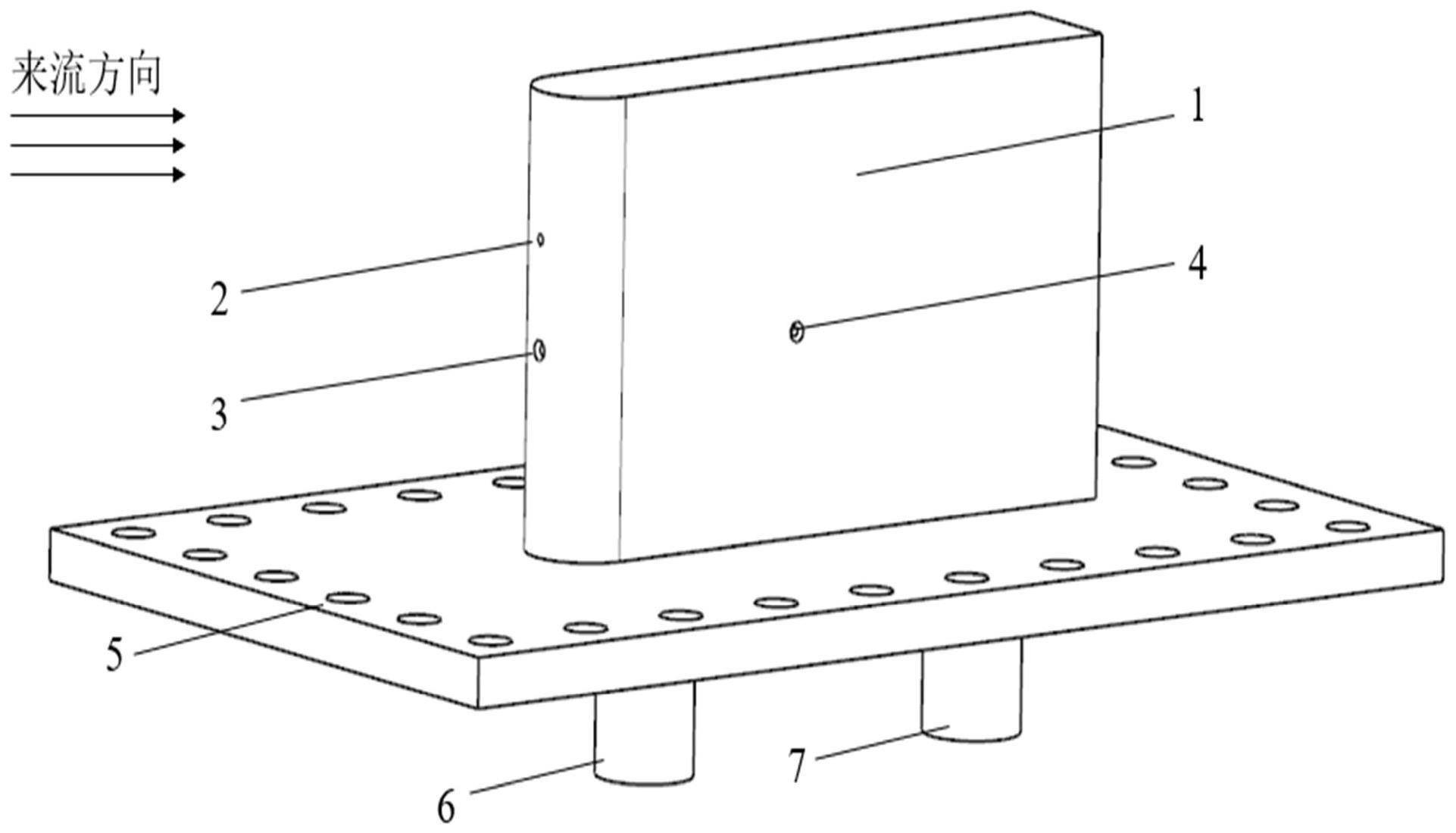

5、一种集来流参数测量和燃油喷射功能的一体化支板试验件,适用于加力燃烧室中一体化支板的燃油雾化实验,至少包括一支板本体,所述支板本体的底部固定设置在一底板构件上,所述底板构件通过紧固件固定设置在一试验台上并总体布置在一高温高速来流环境中,其特征在于,

6、所述支板本体整体为一横截面基本呈细长矩形且在高度方向上延伸的中空板状结构体,所述板状结构体的长度方向基本与来流方向保持一致,且其长度方向上位于上游的一端形成为其前缘端面、位于下游的一端形成为其尾缘端面;

7、所述支板本体的前端至少布置一总温测量结构和一总压测量结构、一侧壁上至少布置一静压测量结构、另一侧壁上至少布置一燃油喷射结构,且所述支板本体的中空内腔中至少布置一由内腔底壁向上延伸并与内腔顶壁保持距离的分隔体,所述分隔体将所述支板本体的中空内腔分割为在顶部相互连通的前腔体和后腔体,其中,

8、所述总温测量结构至少包括一形成在所述支板本体的前缘实体内并整体沿高度方向延伸的总温测量通道,所述总温测量通道的顶部向前翻折并基本沿水平方向延伸至所述支板本体的前缘端面上形成一总温测量端口,且在所述总温测量通道内以密封无气体泄漏方式布置一温度测量构件,所述温度测量构件至少包括测温探头以及连接在所述测温探头上的测温引线,所述测温探头布置在所述总温测量端口内,所述测温引线穿过所述总温测量通道与外部测量设备连接;

9、所述总压测量结构至少包括一形成在所述支板本体的前缘实体内并整体沿高度方向延伸的总压测量通道,所述总压测量通道的顶部向前翻折并基本沿水平方向延伸至所述支板本体的前缘端面上形成一总压测量端口,且在所述总压测量通道内以密封无气体泄漏方式布置一总压测量构件,所述总压测量构件至少包括总压测量探头以及连接在所述总压测量探头上的总压测量引线,所述总压测量探头布置在所述总压测量端口内,所述总压测量引线穿过所述总压测量通道与外部测量设备连接;

10、所述静压测量结构至少包括一形成在所述支板本体的分隔体内并整体沿高度方向延伸的静压测量通道,所述静压测量通道的顶部向宽度方向的一侧翻折并基本沿水平方向延伸至所述支板本体的一侧壁表面上形成一静压测量端口,且在所述静压测量通道内以密封无气体泄漏方式布置一静压测量构件,所述静压测量构件至少包括静压测量探头以及连接在所述静压测量探头上的静压测量引线,所述静压测量探头布置在所述静压测量端口内,所述静压测量引线穿过所述静压测量通道与外部测量设备连接;

11、所述燃油喷射结构至少包括一形成在所述支板本体的分隔体内并整体沿高度方向延伸的燃油供给通道以及若干形成在所述支板本体的另一侧壁表面上并在在高度方向上以间隔方式离散均匀分布的燃油喷射孔,且每一所述燃油喷射孔均与所述燃油供给通道连通;

12、所述底板构件的底面上至少设有一冷却水进口管路和一冷却水出口管路,使得所述支板本体的中空内腔形成为一冷却水腔。

13、优选地,所述支板本体的底部通过焊接或一体化成形的方式固定且相互垂直地设置在所述底板构件的顶面上。本发明的集来流参数测量和燃油喷射功能的一体化支板试验件中,通过将支板本体固定于底板构件上,而底板构件固定于试验台上,可以保证在高温高速来流条件下支板本体的实验安全。

14、优选地,所述支板本体中,所述支板本体在其宽度方向上呈左右两侧对称,以保证所述支板本体左右两侧的流道几何相同,确保左右两侧流场相同。

15、进一步地,所述支板本体中,其前缘端面经修形后整体呈在其宽度方向上左右两侧对称的流线状。

16、优选地,所述总温测量结构、总压测量结构、静压测量结构中,测量构件与测量通道之间填充有耐高温材料进行密封以确保主流空气不泄露。

17、优选地,所述总温测量通道的底部开口、总压测量通道的底部开口、静压测量通道的底部开口均形成在所述底板构件的底面上。

18、优选地,所述燃油喷射结构中,每一所述燃油喷射孔分别通过一水平延伸的连通管道与所述燃油供给通道连通。

19、优选地,所述冷却水进口管路、冷却水出口管路穿过所述底板构件分别与所述支板本体的前腔体、后腔体对应连通,冷却水从所述冷却水进口管路进入所述支板本体的前腔体内,从所述冷却水出口管路流出所述支板本体的后腔体。

20、优选地,通过所述冷却水进口管路通入所述支板本体的中空内腔中的冷却水应保证所述支板本体在高温高速来流环境下加热不变形。

21、进一步地,通过控制所述冷却水进口管路的流速及水温、冷却水出口管路的流速对燃油温度进行控制,以探究不同燃油温度对雾化特性的影响。

22、优选地,所述支板本体的中空内腔中设有若干沿高度方向延伸且其上下两端与内腔顶壁、内腔底壁均保持间距的支撑结构件,所述支撑结构件的数量不少于两个。

23、进一步地,所述支板本体的前腔体、后腔体中均至少设有一所述支撑结构件,使得所述支撑结构件在发挥支撑作用的同时也作为扰流导向结构,增加冷却效果。

24、进一步地,各所述支撑结构件在其上下两端的转角处均设计有导流结构,以破坏角区涡流结构,增加角区冷却效果。

25、(三)技术效果

26、同现有技术相比,本发明提供的集来流参数测量和燃油喷射功能的一体化支板试验件具有显著的技术效果:

27、(1)本发明的集来流参数测量和燃油喷射功能的一体化支板试验件,可以实现同时测量来流的总温、总压以及静压,同时还能实现燃油喷射方案的布置,通过来流参数的精确控制与测量,可以探究不同来流工况对燃油雾化特性的影响;

28、(2)本发明的集来流参数测量和燃油喷射功能的一体化支板试验件,通过将燃油喷射结构与来流测量结构的一体化设置,可以直接在高温高速来流下实现燃油喷射,真实模拟加力燃烧室中的燃油雾化过程;

29、(3)本发明的集来流参数测量和燃油喷射功能的一体化支板试验件,冷却水不仅仅实现对试验件冷却以降低其温度和应力,同时也实现了对燃油温度的控制,可探究不同燃油温度对雾化特性的影响;

30、(4)本发明的集来流参数测量和燃油喷射功能的一体化支板试验件,设置在支板本体中的支撑结构件在实现对中空内腔有效支撑的同时也作为扰流导向结构,增加冷却效果,确保高温高压来流下试验件可安全运行,有助于保持试验件的稳定性和可靠性,同时提高燃油雾化实验的精度;

31、(5)本发明的集来流参数测量和燃油喷射功能的一体化支板试验件,总压总温测量通道内,用耐高温材料进行填充,确保主流空气不泄露,同时测量总温、总压、静压等流场数据时不影响燃油雾化区域的流场结构;

32、(6)本发明的集来流参数测量和燃油喷射功能的一体化支板试验件,其试验结果可以为加力燃烧室的燃油喷射结构、位置等的设计提供基础数据和支撑,有利于加力燃烧室的性能提高。

- 还没有人留言评论。精彩留言会获得点赞!