可测定液体、固体、气体中总硫含量的双裂解炉燃烧系统的制作方法

本发明涉及检测硫含量的检测设备,特别涉及可测定液体、固体、气体中总硫含量的双裂解炉燃烧系统。

背景技术:

1、随着工业发展和社会的进步,人们对石油产品化学工业品、石油天然气、液化气等有了更高的要求。其中硫元素存在于上述产品中,硫过量一方面在加工过程中会对大气造成严重污染;另一方面由于硫易于氧化,极易造成炼油装置机械部件存储设备的腐蚀,影响产品的安定性及其品质。

2、因此,对石油产品及其它产品的硫含量进行严格限制,提高硫含量检测技术水平,具有重要的经济价值和社会价值。

3、紫外荧光法广泛用于石油样品中硫含量测定,具有快速、准确且基本不受标样基体组成影响的特点。随着人们对仪器自动化程度要求的提高,紫外荧光硫仪器加装自动进样器技术已越来越受到人们的认可。

4、当前市场上,商品化的紫外荧光硫测定仪:配备自动进样器的紫外荧光硫测定仪一般配备的是垂直裂解炉腔,只能用于液体石油样品的测定。而配备固体进样器或气体进样器的紫外荧光硫测定仪一般配备水平裂解炉腔,用于固体、气体石油样品的测定。

5、能够在一台紫外荧光硫测定仪上同时测定液体、固体、气体石油样品硫含量,成熟且商品化的仪器还未出现。

6、因此,人们在进行多形态(液体、固体、气体)样品的硫含量测定时,需要选择不同形式的紫外荧光硫测定仪进行测定。

技术实现思路

1、本发明的目的是提供一种可测定液体、固体、气体中总硫含量的双裂解炉燃烧系统,该系统能够用于多种形态(液体、固体、气体)样品的硫含量测定,并且将垂直炉和水平炉的巧妙结合,大大提高系统的集成性。

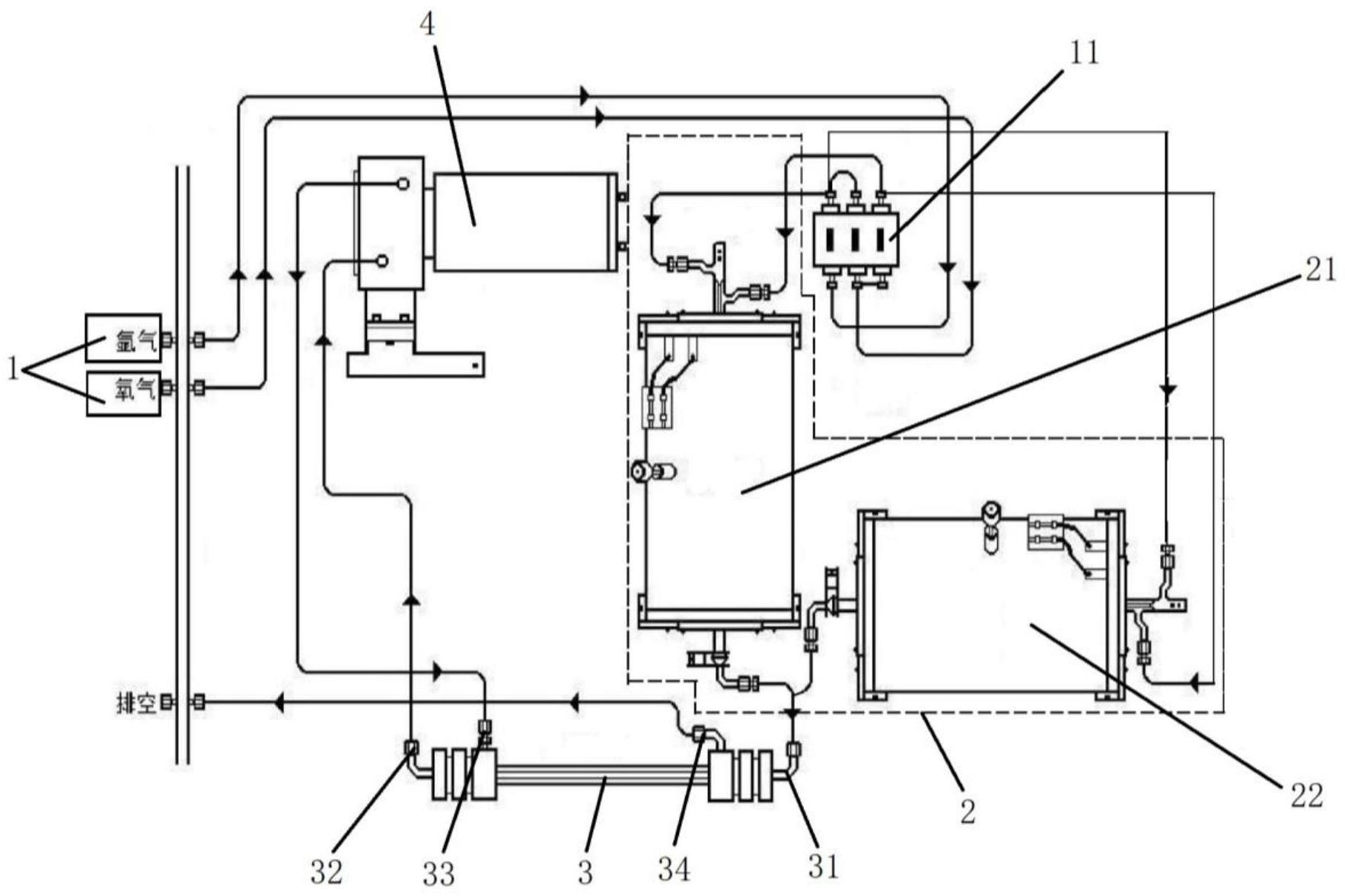

2、实现本发明目的的技术方案是:本发明具有供气装置、高温裂解单元、膜式干燥器、检测单元和控制单元;所述高温裂解单元包括垂直燃烧单元和水平燃烧单元;所述垂直燃烧单元包括垂直裂解炉腔,垂直设置在垂直裂解炉腔内的第一石英管以及用于垂直进样的第一进样装置;所述水平燃烧单元包括水平裂解炉腔,水平设置在水平裂解炉腔内的第二石英管以及用于水平进样的第二进样装置;所述垂直裂解炉腔和水平裂解炉腔设置在一个高温裂解炉内;所述垂直裂解炉腔和水平裂解炉腔外部均分别设有与控制单元连接的加热装置;第一石英管和第二石英管的出气端汇接于汇接腔;汇接腔的出气端与膜式干燥器的第一进气端连接;膜式干燥器的第一出气端与检测单元的进气端连接;检测单元的出气端与膜式干燥器的第二进气端连接,膜式干燥器的第二出气端与机壳上的排气口连接;所述检测单元用于检测二氧化硫含量,并将数据传输给控制单元;所述供气装置与第一石英管、第二石英管连接,并用于给第一石英管和第二石英管供气。

3、进一步,上述汇接腔上设有分别与第一石英管的出气端、第二石英管的出气端连接的第一进气口和第二进气口;所述第一进气口和第二进气口上分别设有第一电磁阀和第二电磁阀;所述第一电磁阀和第二电磁阀与控制单元电连接。

4、进一步,上述第一进样装置为用于液体进样的全自动液体进样器;所述第二进样装置包括设置在第二石英管内的石英舟,以及用于推动石英舟从第二石英管的预热段向加热段移动的推动组件。

5、进一步,上述推动组件包括进样钩、驱动电机、丝杆、驱动滑块、主磁铁和从磁铁;所述进样钩从第二石英管的进样密封端插入;所述石英舟挂装固定在在进样钩上;所述进样钩上固定设有从磁铁;所述驱动电机固定安装在机架上;驱动电机的输出端通过联轴器与丝杆传动连接;所述驱动滑块滑动设置在机架上,且滑动方形与进料方向一致;所述丝杆与驱动滑块螺纹配合;所述驱动电机用于驱动驱动滑块沿进料方向来回移动;所述驱动滑块上固定设有主磁铁;所述主磁铁与进样钩上的从磁铁形成非接触磁性吸附。

6、进一步,上述检测单元包括紫外灯光源、暗室、反应室、滤光片、光电倍增管、微电流放大器、数据采集单元;所述反应室、滤光片、光电倍增管、微电流放大器设置在暗室内;所述膜式干燥器的第一出气端与反应室的进气端连接相通;所述紫外灯光源照射在反应室用于其内二氧化硫向激发态的二氧化硫转变;所述滤光片用于处理激发态二氧化硫向稳态转变时发出的荧光;光电倍增管和微电流放大器配合用于将荧光转化为数字信号被数据采集单元采集;所述数据采集单元采集用于将采集的荧光数据传输给控制单元;所述控制单元用于接收荧光数据并分析计算出硫含量结果。

7、进一步,上述控制单元包括存储器、处理器以及储存在存储器内并可经处理器运行以下步骤的程序:

8、s1、用于控制第一进样装置或第二进样装置进样;

9、s2、用于控制第一电磁阀和第二电磁阀的打开或者关闭;

10、s3、用于控制对应垂直裂解炉腔的加热装置或者水平裂解炉腔的加热装置的打开或者关闭;

11、s4、用于控制检测单元进行荧光数据采集;

12、s5、用于接收来自检测单元的荧光数据;

13、s6、用于分析计算荧光数据;

14、s7、用于呈现检测结果。

15、本发明具有积极的效果:(1)本发明可用于多种形态(液体、固体、气体)样品的硫含量测定,并且将垂直炉和水平炉的巧妙结合,大大提高系统的集成性。

16、(2)本发明通过第一电磁阀和第二电磁阀能够将垂直燃烧单元和水平燃烧单元形成相对独立的燃烧单元,有效避免相互影响导致检测精度降低的问题。

17、(3)本发明中石英舟通过非接触送样,能够较大程度提高密封性;同时也能够避免样品的污染,有利于提高检测精度。

18、(4)本发明自动化程度高,能够有效提高检测效率,减轻检测人员工作量。

技术特征:

1.一种可测定液体、固体、气体中总硫含量的双裂解炉燃烧系统,其特征在于:具有供气装置、高温裂解单元、膜式干燥器、检测单元和控制单元;所述高温裂解单元包括垂直燃烧单元和水平燃烧单元;所述垂直燃烧单元包括垂直裂解炉腔,垂直设置在垂直裂解炉腔内的第一石英管以及用于垂直进样的第一进样装置;所述水平燃烧单元包括水平裂解炉腔,水平设置在水平裂解炉腔内的第二石英管以及用于水平进样的第二进样装置;所述垂直裂解炉腔和水平裂解炉腔设置在一个高温裂解炉内;所述垂直裂解炉腔和水平裂解炉腔外部均分别设有与控制单元连接的加热装置;第一石英管和第二石英管的出气端汇接于汇接腔;汇接腔的出气端与膜式干燥器的第一进气端连接;膜式干燥器的第一出气端与检测单元的进气端连接;检测单元的出气端与膜式干燥器的第二进气端连接,膜式干燥器的第二出气端与机壳上的排气口连接;所述检测单元用于检测二氧化硫含量,并将数据传输给控制单元;所述供气装置与第一石英管、第二石英管连接,并用于给第一石英管和第二石英管供气。

2.根据权利要求1所述的可测定液体、固体、气体中总硫含量的双裂解炉燃烧系统,其特征在于:所述汇接腔上设有分别与第一石英管的出气端、第二石英管的出气端连接的第一进气口和第二进气口;所述第一进气口和第二进气口上分别设有第一电磁阀和第二电磁阀;所述第一电磁阀和第二电磁阀与控制单元电连接。

3.根据权利要求2所述的可测定液体、固体、气体中总硫含量的双裂解炉燃烧系统,其特征在于:所述第一进样装置为用于液体进样的全自动液体进样器;所述第二进样装置包括设置在第二石英管内的石英舟,以及用于推动石英舟从第二石英管的预热段向加热段移动的推动组件。

4.根据权利要求3所述的可测定液体、固体、气体中总硫含量的双裂解炉燃烧系统,其特征在于:所述推动组件包括进样钩、驱动电机、丝杆、驱动滑块、主磁铁和从磁铁;所述进样钩从第二石英管的进样密封端插入;所述石英舟挂装固定在在进样钩上;所述进样钩上固定设有从磁铁;所述驱动电机固定安装在机架上;驱动电机的输出端通过联轴器与丝杆传动连接;所述驱动滑块滑动设置在机架上,且滑动方形与进料方向一致;所述丝杆与驱动滑块螺纹配合;所述驱动电机用于驱动驱动滑块沿进料方向来回移动;所述驱动滑块上固定设有主磁铁;所述主磁铁与进样钩上的从磁铁形成非接触磁性吸附。

5.根据权利要求4所述的可测定液体、固体、气体中总硫含量的双裂解炉燃烧系统,其特征在于:所述检测单元包括紫外灯光源、暗室、反应室、滤光片、光电倍增管、微电流放大器、数据采集单元;所述反应室、滤光片、光电倍增管、微电流放大器设置在暗室内;所述膜式干燥器的第一出气端与反应室的进气端连接相通;所述紫外灯光源照射在反应室用于其内二氧化硫向激发态的二氧化硫转变;所述滤光片用于处理激发态二氧化硫向稳态转变时发出的荧光;光电倍增管和微电流放大器配合用于将荧光转化为数字信号被数据采集单元采集;所述数据采集单元采集用于将采集的荧光数据传输给控制单元;所述控制单元用于接收荧光数据并分析计算出硫含量结果。

6.根据权利要求5所述的可测定液体、固体、气体中总硫含量的双裂解炉燃烧系统,其特征在于:所述控制单元包括存储器、处理器以及储存在存储器内并可经处理器运行以下步骤的程序:

技术总结

本发明涉及可测定液体、固体、气体中总硫含量的双裂解炉燃烧系统,具有供气装置、高温裂解单元、膜式干燥器、检测单元和控制单元;高温裂解单元包括垂直燃烧单元和水平燃烧单元;垂直燃烧单元包括垂直裂解炉腔、第一石英管以及用于垂直进样的第一进样装置;水平燃烧单元包括水平裂解炉腔、第二石英管以及用于水平进样的第二进样装置;第一石英管和第二石英管的出气端汇接于汇接腔;汇接腔的出气端与膜式干燥器连接;膜式干燥器与检测单元连接;检测单元用于检测二氧化硫含量;供气装置与第一石英管、第二石英管连接。本发明用于多种形态(液体、固体、气体)样品的硫含量测定,并且将垂直炉和水平炉的巧妙结合,大大提高系统的集成性。

技术研发人员:周奕含,朱嘉钰,秦蕴华,张珉新,李康祥,黄勇

受保护的技术使用者:中石化销售股份有限公司四川石油分公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!