一种用于钻孔原位直剪的自动化试验系统的制作方法

本发明涉及岩体力学参数试验,具体涉及一种用于钻孔原位直剪的自动化试验系统。

背景技术:

1、在岩体力学参数中,岩体抗剪强度参数是岩土工程设计的重要指标,是进行坝基、边坡稳定分析的基础,其直接关系到工程的经济与安全;目前,确定岩体抗剪强度参数的方法很多,但大多仍是在室内试验的基础上参考或借鉴以往积累的经验来确定;而由于室内试验存在局限性且经验准则存在人为性,确定岩体抗剪强度参数时常需要进行原位剪切试验。

2、但目前的原位剪切试验装置在施加法向应力时,很容易因施加于试验孔壁的法向应力过大而导致岩样提前被破坏;其次,在剪切的过程中,岩样会发生剪胀和剪缩行为,进而使得法向应力发生变化;且剪切过程大多由手动控制,且剪切速率不能保持恒定,导致所得到的试验数据不利于与其它试验结果进行对比分析。

技术实现思路

1、针对现有技术的上述不足,本发明提供了一种法向压力稳定且剪切速率恒定的用于钻孔原位直剪的自动化试验系统。

2、为达到上述发明目的,本发明所采用的技术方案为:

3、提供一种用于钻孔原位直剪的自动化试验系统,其包括:

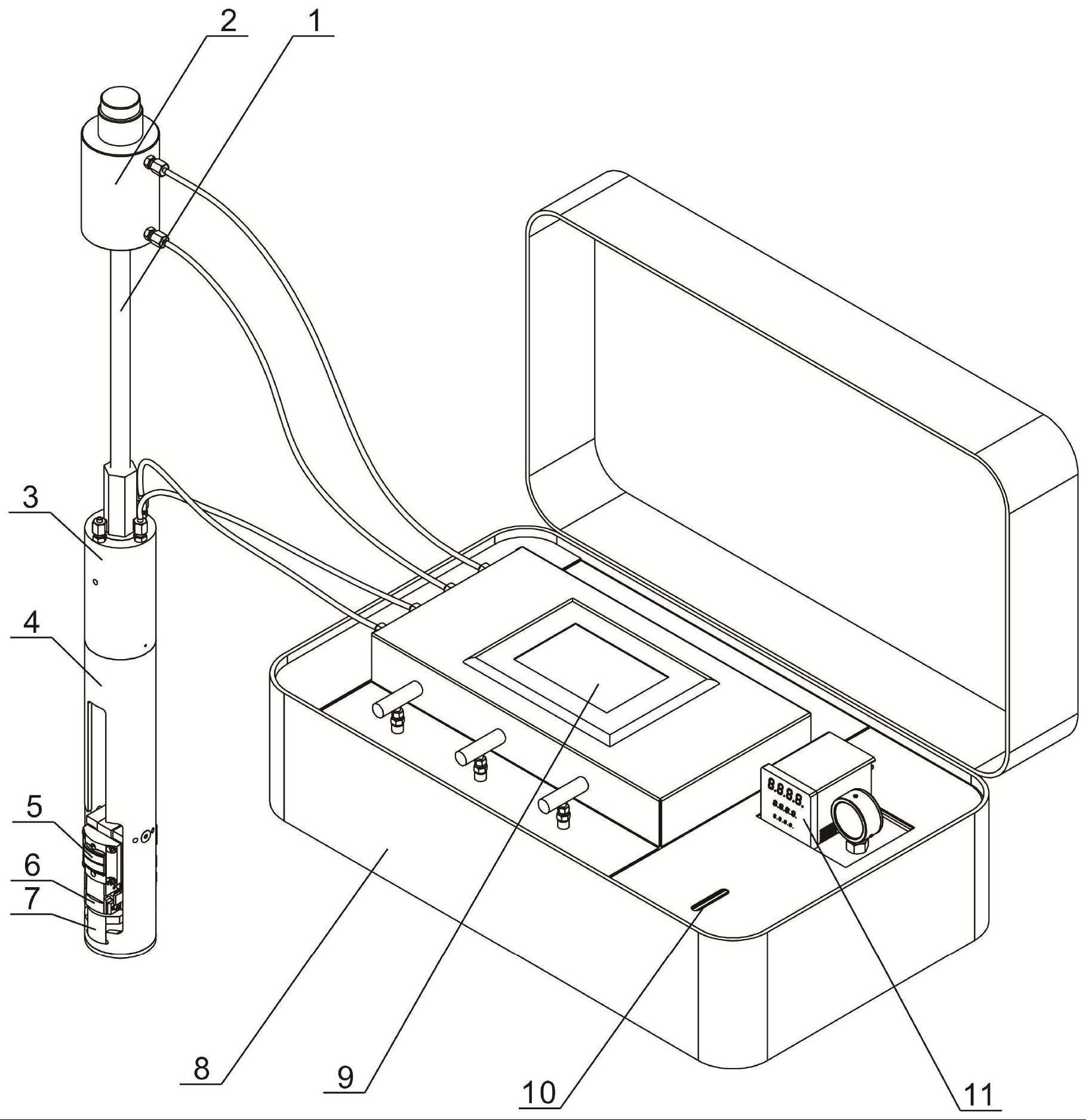

4、加载装置,其包括第一油缸、与第一油缸输出端连接的第二油缸、用于向岩壁施加剪切力的剪切块、用于测量剪切块施加剪切力的轴向力传感器、用于测量剪切块轴向位移的位移传感器、用于测量第二油缸中压力的压力传感器和用于稳定第二油缸中压力的蓄能器;第一油缸的缸筒用于与试验孔口固定,第一油缸的输出方向位于试验孔的轴线方向;第二油缸的输出端设置剪切块,第二油缸的输出方向位于试验孔壁的法线方向;蓄能器和压力传感器均与第二油缸的输入端连通;

5、集成箱,其内设置有控制器和用于供油的推力油源,推力油源的油液输出端分别连通第一油缸和第二油缸,控制器电连接推力油源、轴向力传感器、位移传感器和压力传感器。

6、采用上述技术方案的有益效果为:第二油缸为剪切块提供法向力,使剪切块沿试验孔壁的法线方向侵入岩壁,第一油缸为剪切块提供轴向力,使剪切块对岩壁进行剪切;轴向力传感器和位移传感器实时测量剪切力和剪切位移;控制器根据压力传感器测量到的第二油缸中的压力可以通过查表确定剪切块施加于试验孔壁的法向压力,从而在剪切块径向侵入过程中通过控制推力油源的供油速率来平稳增加法向压力,避免岩壁因过分受压而产生破坏;

7、蓄能器用于稳定第二油缸中压力,当剪切过程中发生剪胀或剪缩时,蓄能器可以迅速补偿变化的法向压力,保持法向压力稳定;控制器控制推力油源恒速输出,从而使第一油缸恒速运行,进而使剪切速率恒定。

8、进一步地,加载装置还包括固定设置在第一油缸输出端的安装筒,安装筒内固定设置轴向力传感器,轴向力传感器与第二油缸之间设置有用于为剪切块和第二油缸的缸筒提供支撑的传力装置;第一油缸的输出端依次通过安装筒、轴向力传感器、传力装置带动第二油缸和剪切块在轴向进行运动,从而使剪切块对岩壁进行剪切;其中,传力装置为剪切块和第二油缸的缸筒提供支撑,在孔内形成对称支撑和受力,避免因第二油缸单侧受力而导致第二油缸受损。

9、进一步地,传力装置包括与轴向力传感器连接的固定块,固定块上对称设置有第一传力块和第二传力块,第一传力块滑动设置在固定块上,第一传力块的滑动方向与第二油缸的输出方向相匹配,第一传力块的上端连接剪切块,第二传力块的上端连接第二油缸的缸筒;第一传力块随剪切块滑动,从而在剪切块径向侵入过程中仍能为剪切块提供支撑。

10、进一步地,第一传力块的上端面与剪切块的下端面相匹配,从而增大第一传力块与剪切块的接触面积,第二传力块的上端面与第二油缸的缸筒下端面相匹配,从而增大第二传力块与剪切块的接触面积,以有利于力的传递。

11、进一步地,蓄能器和压力传感器固定设置在安装筒上,从而将蓄能器和压力传感器归集在安装筒上。

12、进一步地,蓄能器包括液压腔和气体腔,液压腔和气体腔中分别滑动设置有第一活塞和直径大于第一活塞的第二活塞,第一活塞与第二活塞之间设置有连接杆;气体腔远离液压腔的一端设置有气体阀门,气体腔靠近液压腔的一端设置有开口,液压腔远离气体腔的一端设置有油液出入口。

13、采用上述技术方案的有益效果为:气体腔远离液压腔的一端用于装入一定压力的空气,使第二活塞处所受的气体压力和第一活塞处所受的油液压力平衡;当剪胀发生时,法向压力升高,油液进入蓄能器,气体被压缩,使得第二油缸中压力不再上升;当剪缩发生时,法向压力降低,压缩空气膨胀,油液被压入第二油缸,从而补充第二油缸中压力;另外,第一活塞的直径小于第二活塞的直径,可以有效提高油压调整的响应速度,且在调整液压腔压力时,第二活塞与第一活塞的直径差越大,气体腔中气体压力变化越小。

14、进一步地,推力油源与第一油缸之间、推力油源与第二油缸之间分别设置有通过开关控制的第一电磁阀和第二电磁阀,开关设置在集成箱上,从而通过集成箱上开关来切换推力油源的供油对象,进而对侵入过程和剪切过程进行切换。

15、进一步地,加载装置还包括用于与试验孔口固定的锚头,第一油缸和位移传感器均固定设置在锚头上,从而将第一油缸通过锚头固定在试验孔口。

16、进一步地,控制器还电连接有显示屏和伺服驱动器,伺服驱动器与推力油源电连接,显示屏和伺服驱动器设置在集成箱中;设置伺服控制器有利于对推力油源的供油速率进行控制,设置显示屏有利于实时观察剪切力和剪切位移。

17、进一步地,剪切块远离第二油缸的一端设置有弧形部,从而与试验孔壁匹配,有利于剪切块均匀侵入;弧形部上设置有至少两个相互平行的肋条,肋条的长度方向垂直于第一油缸的输出方向,两个肋条之间在侵入过程中形成薄层岩片,以用于剪切试验。

技术特征:

1.一种用于钻孔原位直剪的自动化试验系统,其特征在于,包括:

2.根据权利要求1所述的用于钻孔原位直剪的自动化试验系统,其特征在于,所述加载装置还包括固定设置在第一油缸(2)输出端的安装筒(4),所述安装筒(4)内固定设置所述轴向力传感器(7),所述轴向力传感器(7)与第二油缸(12)之间设置有用于为剪切块(5)和第二油缸(12)的缸筒提供支撑的传力装置(6)。

3.根据权利要求2所述的用于钻孔原位直剪的自动化试验系统,其特征在于,所述传力装置(6)包括与轴向力传感器(7)连接的固定块(601),所述固定块(601)上对称设置有第一传力块(602)和第二传力块(603),所述第一传力块(602)滑动设置在固定块(601)上,所述第一传力块(602)的滑动方向与第二油缸(12)的输出方向相匹配,所述第一传力块(602)的上端连接所述剪切块(5),所述第二传力块(603)的上端连接第二油缸(12)的缸筒。

4.根据权利要求3所述的用于钻孔原位直剪的自动化试验系统,其特征在于,所述第一传力块(602)的上端面与所述剪切块(5)的下端面相匹配,所述第二传力块(603)的上端面与所述第二油缸(12)的缸筒下端面相匹配。

5.根据权利要求2所述的用于钻孔原位直剪的自动化试验系统,其特征在于,所述蓄能器(3)和压力传感器固定设置在所述安装筒(4)上。

6.根据权利要求1所述的用于钻孔原位直剪的自动化试验系统,其特征在于,所述蓄能器(3)包括液压腔(307)和气体腔(302),所述液压腔(307)和气体腔(302)中分别滑动设置有第一活塞(306)和直径大于第一活塞(306)的第二活塞(303),所述第一活塞(306)与第二活塞(303)之间设置有连接杆(305);所述气体腔(302)远离液压腔(307)的一端设置有气体阀门(301),所述气体腔(302)靠近液压腔(307)的一端设置有开口(304),所述液压腔(307)远离气体腔(302)的一端设置有油液出入口(308)。

7.根据权利要求1所述的用于钻孔原位直剪的自动化试验系统,其特征在于,所述推力油源(13)与第一油缸(2)之间、推力油源(13)与第二油缸(12)之间分别设置有通过开关(10)控制的第一电磁阀和第二电磁阀,所述开关(10)设置在集成箱(8)上。

8.根据权利要求1所述的用于钻孔原位直剪的自动化试验系统,其特征在于,所述加载装置还包括用于与试验孔口固定的锚头,所述第一油缸(2)和位移传感器均固定设置在锚头上。

9.根据权利要求1所述的用于钻孔原位直剪的自动化试验系统,其特征在于,所述控制器(14)还电连接有显示屏(9)和伺服驱动器(15),所述伺服驱动器(15)与所述推力油源(13)电连接,所述显示屏(9)和伺服驱动器(15)设置在集成箱(8)中。

10.根据权利要求1所述的用于钻孔原位直剪的自动化试验系统,其特征在于,所述剪切块(5)远离第二油缸(12)的一端设置有弧形部(16),所述弧形部(16)上设置有至少两个相互平行的肋条(17),所述肋条(17)的长度方向垂直于第一油缸(2)的输出方向。

技术总结

本发明公开了一种用于钻孔原位直剪的自动化试验系统,其包括加载装置和集成箱,加载装置包括第一油缸、与第一油缸输出端连接的第二油缸、用于向岩壁施加剪切力的剪切块、用于测量剪切块施加剪切力的轴向力传感器、用于测量剪切块轴向位移的位移传感器、用于测量第二油缸中压力的压力传感器和用于稳定第二油缸中压力的蓄能器;集成箱内设置有控制器和用于供油的推力油源。本发明中,蓄能器可稳定第二油缸中压力,当剪切过程中发生剪胀或剪缩时,蓄能器可以迅速补偿变化的法向压力,保持法向压力稳定;控制器可控制推力油源恒速输出,从而使第一油缸恒速运行,进而使剪切速率恒定。

技术研发人员:扈森,徐正宣,张茹,王栋,任利,刘俊飞,陈明浩,李化,张志龙,贾哲强,张泽天,张营旭

受保护的技术使用者:中国国家铁路集团有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!