表征铝合金圆棒不同部位组织演变的试验装置及试验方法与流程

本发明涉及铝合金铸造,具体而言,涉及一种表征铝合金圆棒不同部位组织演变的试验装置及试验方法。

背景技术:

1、铝合金半连续铸造技术是当今国内外应用最为广泛的一种铸造技术,目前普遍采用直接水冷立式半连续铸造技术制备用于国防科技、航空航天、轨道交通等领域的挤压型材、锻件及其他铝合金产品的圆形锭坯。随着现代科技进步和国民经济发展,对铝合金产品的需求量越来越大,随之带来的优质圆形锭坯需求量不断提高,尤其伴随加工装备和技术的不断提高,对铝合金圆棒的微观组织要求也越来越高。

2、铝合金半连续铸造是指将铝合金熔体通入结晶器与引锭头构成的封闭型腔内,通过与结晶器接触后冷却形成一定厚度的凝壳,引锭头经底座牵引以一定速度向下移动,当锭坯达到预定长度时完成铸造。在铝合金圆棒半连续铸造过程中,铝合金圆棒不同部位的冷却速率不同,与结晶器壁直接接触的铝合金熔体率先凝固形成一定厚度的凝壳,保证铸锭跟随引锭头下降而不漏铝;凝壳内的铝合金熔体冷却速率沿铝合金圆棒的半径方向逐渐降低,中心部分冷却速率最低,从而形成一定深度的液穴。

3、但是,在现有技术中,测量铝合金半连续铸造过程中的冷却速率须进行现场测温、取样和制样等多个工序,这样会增加测量所需时间,降低测量效率。

技术实现思路

1、本发明提供一种表征铝合金圆棒不同部位组织演变的试验装置及试验方法,以解决现有技术中的对铝合金半连续铸造过程中的冷却速率进行测量时,所需时间较长、效率较低的问题。

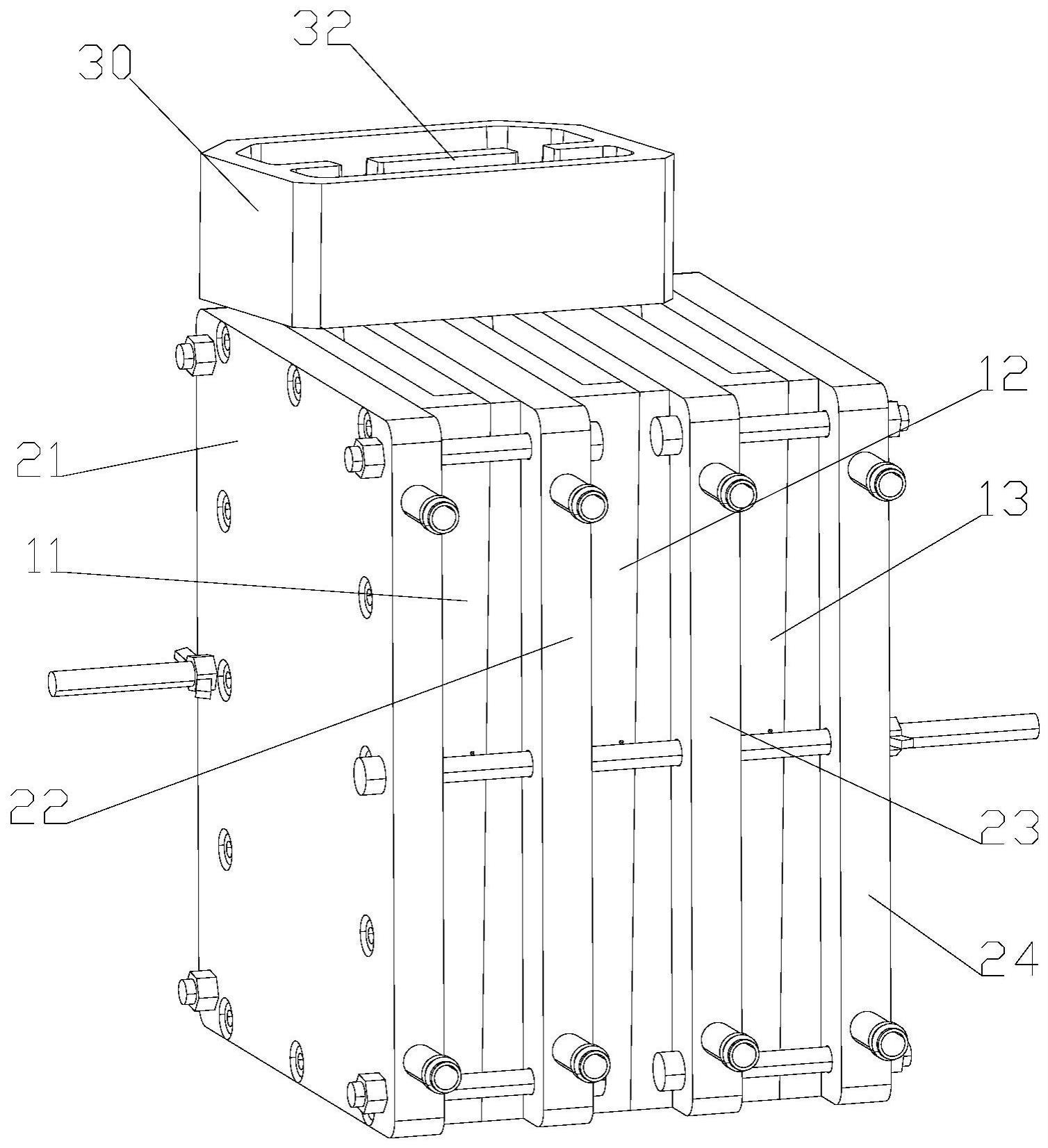

2、根据本发明的一个方面,提供了一种表征铝合金圆棒不同部位组织演变的试验装置,表征铝合金圆棒不同部位组织演变的试验装置包括:多个模具组件,多个模具组件的导热系数均不同,模具组件具有入流口、模腔和测温通孔,入流口设置在模具组件的顶部,入流口与模腔连通,模腔用以容纳铝合金熔体,测温通孔与模腔连通,用以检测铝合金熔体的温度;多个夹板,模具组件设置在相邻两个夹板之间,夹板上设置有冷却流道,以对模具组件进行降温;分流器,设置在多个模具组件的顶部,分流器具有多个分流口,多个分流口与多个模腔一一对应设置。

3、进一步地,入流口倾斜设置,入流口的结构尺寸沿模具组件的顶端至模具组件的底端的方向逐渐减小。

4、进一步地,模腔的截面积沿模具组件的顶端至模具组件的底端的方向逐渐减小。

5、进一步地,模腔的顶端的端面的沿宽度方向的尺寸设置在11mm至13mm之间,模腔的底端的端面的沿宽度方向的尺寸设置在4mm至8mm之间。

6、进一步地,模具组件包括:第一分体模具,第一分体模具包括第一主板和第一侧板,第一侧板设置在第一主板的一侧,第一侧板包括相互连接的倾斜段和直线段,倾斜段设置在直线段的上方,倾斜段沿宽度方向的尺寸沿靠近直线段的方向逐渐靠近增大;第二分体模具,第二分体模具包括第二主板和第二侧板,第一侧板与第二主板相抵接,第二侧板与第一主板相抵接,第一分体模具和第二分体模具配合形成模腔。

7、进一步地,第一主板具有第一倾斜面,第一倾斜面设置在第一主板靠近第二分体模具的一侧,第一倾斜面沿模腔的第一端至模腔的第二端的方向逐渐靠近第二分体模具设置;第二主板具有第二倾斜面,第二倾斜面设置在第二主板靠近第一分体模具的一侧,第二倾斜面沿模腔的第一端至模腔的第二端的方向逐渐靠近第一分体模具设置。

8、进一步地,夹板上设置有密封槽,密封槽围绕在冷却流道的外周,密封槽内设置有密封圈,以对夹板与模具组件进行密封。

9、进一步地,夹板上设置有冷却水进口和冷却水出口,冷却水进口设置在夹板的底部,冷却水出口设置在夹板的顶部,冷却流道为折流结构,且设置在夹板靠近模具组件的一侧,冷却水进口与冷却流道的一端连通,冷却水出口与冷却流道的另一端连通。

10、进一步地,表征铝合金圆棒不同部位组织演变的试验装置包括第一模具组件、第二模具组件、第三模具组件、第一夹板、第二夹板、第三夹板和第四夹板,第一模具组件设置在第一夹板和第二夹板之间,第二模具组件设置在第二夹板和第三夹板之间,第三模具组件设置在第三夹板和第四夹板之间,第一夹板和第二夹板上的冷却流道设置在靠近彼此的一侧,第三夹板和第四夹板上的冷却流道设置在靠近彼此的一侧,第一模具组件为铜合金材质,第二模具组件为石墨材质,第三模具组件为铝合金材质。

11、进一步地,模具组件还具有多个测温盲孔,多个测温通孔沿竖直方向间隔设置在第二侧板上,多个测温盲孔沿竖直方向间隔设置在第二侧板上。

12、进一步地,至少一个测温通孔与第二侧板的底部之间的距离设置在4mm至8mm之间,至少一个测温通孔与第二侧板的底部之间的距离设置在8mm至11mm之间,至少一个测温通孔与第二侧板的底部之间的距离设置在11mm至13mm之间;至少一个测温盲孔与第二侧板的底部之间的距离设置在4mm至8mm之间,至少一个测温盲孔与第二侧板的底部之间的距离设置在8mm至11mm之间,至少一个测温盲孔与第二侧板的底部之间的距离设置在11mm至13mm之间。

13、进一步地,分流器包括:壳体,壳体具有腔室、开口和多个分流口,开口设置在壳体的顶部,多个分流口均设置在壳体的底部,开口和多个分流口均与腔室连通;挡板,设置在腔室内,以将腔室分隔为入流腔和分流腔,多个分流口均设置在分流腔内,挡板上设置有开槽,开槽能够连通入流腔和分流腔,且开槽能够调整铝合金熔体流通至分流口处的流速。

14、根据本发明的另一方面,提供了一种试验方法,试验方法用于上述提供的表征铝合金圆棒不同部位组织演变的试验装置,试验方法包括:

15、步骤1,对铝合金进行熔炼与熔体处理,包括熔体除气、过滤和静置处理;

16、步骤2,在模具组件的内表面喷涂脱模剂,加热表征铝合金圆棒不同部位组织演变的试验装置至预设温度;

17、步骤3,将与测温仪连接的测温线偶插入测温通孔内并固定;

18、步骤4,将铝合金熔体浇入表征铝合金圆棒不同部位组织演变的试验装置内;

19、步骤5,对测温仪记录的数据进行记录;

20、步骤6,对测温仪记录的数据进行处理,以分别获取多个模具组件内的铝合金熔体的冷却速率曲线。

21、应用本发明的技术方案,试验装置包括分流器和多个模具组件,模具组件包括入流口和模腔,铝合金熔体顺次通过分流器的分流口和模具组件的入流口注入模腔内,冷却水能够通过冷却流道对模具组件进行降温,测温线偶穿过测温通孔进入模腔内,以检测铝合金熔体在模具组件内的温度,进而能够得到铝合金熔体的冷却速率,铝合金熔体不同的冷却速率对应不同的金相,从而能够得到测温通孔处的铝合金组织。由于不同的模具组件的导热系数不同,因此,不同的模具组件内铝合金熔体的冷却速率能够对应铝合金圆棒沿径向的不同部位的冷却速率,保证铸锭样品的冷却速率与半连续铸造过程中铝合金圆棒的不同部位冷却速率相匹配,从而能够获得铝合金圆棒沿径向的不同部位的铝合金组织。因此,采用上述试验装置进行试验时,能够对铝合金圆棒不同部位组织演变进行表征,便于操作,与在实际生产过程中,对铝合金的冷却速率进行测量相比,所需工序较少,从而会降低测量所需时间,提高测量效率。并且,对铝合金的冷却速率进行测量时,测温线偶会被留在铝合金中,但是铝合金圆棒的结构尺寸远大于模腔的结构尺寸,这样会造成铝合金的浪费。因此,采用上述结构,能够降低测量成本,避免铝合金的浪费。

- 还没有人留言评论。精彩留言会获得点赞!