一种在线循环改性超滤膜非对称场流分离系统的制作方法

本发明属于非对称场流分离领域,尤其涉及一种在线循环改性超滤膜非对称场流分离系统。

背景技术:

1、淀粉颗粒的粒径和分子尺寸在1~100μm和20~250nm之间,对淀粉的功能特性具有重要影响。非对称场流分离(af4)是一种基于样品与外力场相互作用机制的分离技术,已被应用于表征淀粉分子尺寸分布。目前,常用于表征淀粉颗粒大小的方法包括动态光散射技术和显微镜技术。然而,动态光散射技术虽然操作简单、成本低,但对于粒径分布较宽的样品,不同粒径颗粒的散射光之间会产生干涉,降低结果准确性;显微镜技术可以同时提供淀粉颗粒形貌和粒径分布信息,但样本数量有限且分析时间较长。此外,目前商品化的af4系统对淀粉颗粒粒径的检测上限为10μm,对于粒径较大的淀粉颗粒表征具有局限性。

2、现有技术存在的缺陷主要包括:

3、1.动态光散射技术对于粒径分布较宽的淀粉样品准确性不高。不同粒径颗粒的散射光之间会产生干涉,导致结果不准确。

4、2.显微镜技术的缺陷在于样本数量有限且分析时间较长,不能满足高通量的分析需求。

5、3.目前商品化的af4系统对于淀粉颗粒粒径的检测上限为10μm,对于粒径较大的淀粉颗粒表征具有局限性。

6、存在的急需解决的技术问题主要包括:

7、1.如何解决动态光散射技术在粒径分布较宽的淀粉样品中准确性不高的问题,提高其应用范围和准确性。

8、2.如何提高显微镜技术的样本处理效率,增加其样本数量,缩短分析时间。

9、3.如何提高af4系统对于淀粉颗粒粒径的检测上限,以满足更广泛的淀粉颗粒表征需求。

10、4.如何开发更加高效、准确的淀粉颗粒粒径表征技术,以满足不同领域的应用需求。

技术实现思路

1、本发明的目的是提供一种在线循环改性超滤膜非对称场流分离系统,旨在解决淀粉分子尺寸分布的表征问题,并改善传统方法的一些不足之处。该系统具有分析时间短、成本低、同时提供旋转半径和分子量分布等优点。

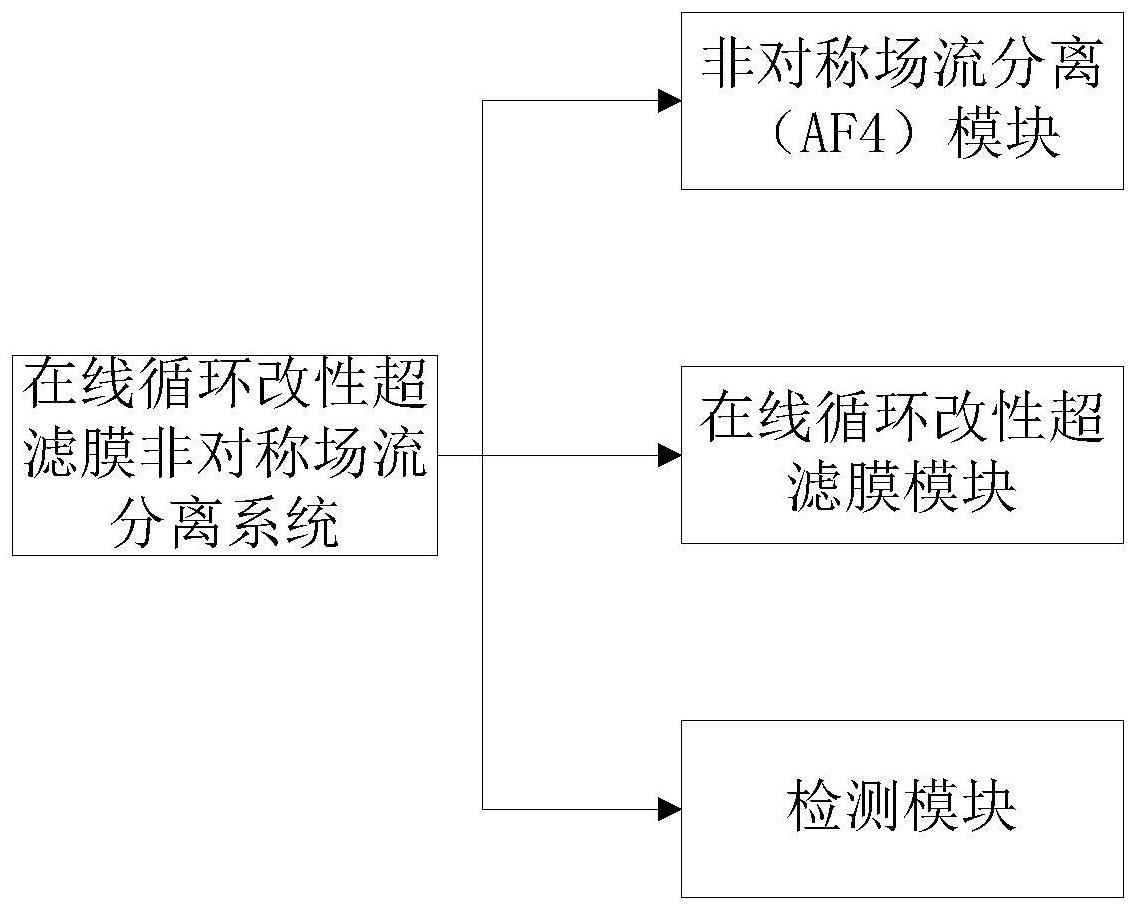

2、本发明是这样实现的,一种在线循环改性超滤膜非对称场流分离系统,该系统具体包括:

3、非对称场流分离(af4)模块:用于实现淀粉样品的分离和表征;

4、在线循环改性超滤膜模块:用于实现淀粉样品的在线循环改性;

5、检测模块:用于对改性后的淀粉样品进行特性分析。

6、进一步,所述af4模块包括分离池道、载液供应装置、交叉流流速监测调控装置、流道转换控制部件和若干条流道;

7、所述载液供应装置,经载液供给流道和第一载液流道与分离池道的第一入口相接,或者,经载液供给流道和第三载液流道与分离池道的第一入口相接;经载液供给流道和第二载液流道与分离池道的第一出口相接;

8、所述交叉流流速监测调控装置,包括交叉流流速监测装置和交叉流流速调控部件,所述交叉流流速监测装置经交叉流流道与分离池道的第二出口相接,所述交叉流流速调控部件设置在交叉流流道上;

9、所述流道转换控制部件,包括第一流道转换部件和第二流道转换部件;所述第一流道转换部件用以转换与分离池道的第一入口相接的第一载流流道和第三载流流道;所述第二流道转换部件用以转换与分离池道的第一出口相接的第二载流流道和检测流道。

10、进一步,所述第一载液流道包括第三分离管道、第五分离管道、第六分离管道和第七分离管道;所述第三载液流道包括第三分离管道和第七分离管道;所述第三分离管道经三通与所述载液供应流道相接,所述第七分离管道与分离池道的第一入口相接;所述第一流道转换部件分别与所述第三分离管道、第五分离管道、第六分离管道和第七分离管道相接;在所述第五分离管道和所述第六分离管道之间设置有第一针型阀。

11、进一步,所述第二载液流道包括第二分离管道和第四分离管道,所述第二分离管道经三通与所述载液供应流道相接,所述第四分离管道与分离池道的第一出口相接;所述检测流道包括第四分离管道和检测管道,所述第二流道转换部件分别与所述第二分离管道、检测管道和第四分离管道相接。

12、进一步,所述第一流道转换部件为四通旋塞阀,所述第二流道转换部件为l型三通旋塞阀。

13、进一步,所述在线循环改性超滤膜模块包括循环容器、改性溶液供应装置、超滤膜装置和循环泵;

14、所述循环容器用于容纳淀粉样品和改性溶液;

15、所述改性溶液供应装置用于提供所需的改性溶液;

16、所述超滤膜装置用于去除淀粉样品中的杂质和大分子物质;

17、所述循环泵用于实现淀粉样品在循环容器和超滤膜之间的循环。

18、进一步,所述检测模块包括紫外可见光检测器(uv)、多角度激光光散射检测器(mals)和示差折光检测器(dri);

19、所述紫外可见光检测器用于检测淀粉样品的吸收和透射特性;

20、所述多角度激光光散射检测器用于测量样品中的散射光强度;

21、所述示差折光检测器用于测量样品中的折射率差异。

22、本发明另一目的在于提供一种实施所述在线循环改性超滤膜非对称场流分离系统的在线循环改性超滤膜非对称场流分离方法,该方法包括:

23、s1:利用非对称场流分离(af4)模块实现淀粉样品的分离和表征;

24、s2:利用在线循环改性超滤膜模块实现淀粉样品的在线循环改性;

25、s3:利用检测模块对改性后的淀粉样品进行特性分析。

26、进一步,其特征在于,该方法具体实现方法如下:

27、s1:非对称场流分离模块中,具体实现步骤包括:

28、将淀粉样品通过载液供应装置输入到分离池道中;

29、通过调节交叉流速度,实现淀粉颗粒和淀粉分子的分离;

30、将分离后的淀粉样品通过流道转换控制部件输入到检测模块中;

31、对淀粉样品的粒径分布、流变性质进行分析;

32、s2:在线循环改性超滤膜模块中,具体实现步骤包括:

33、将淀粉样品通过载液供应装置输入到分离池道中;

34、在分离池道中加入改性剂;

35、利用超滤膜对淀粉样品进行在线循环改性;

36、将改性后的淀粉样品通过超滤膜回收,并将未通过的淀粉颗粒重新循环回到分离池道中进行改性;

37、s3:检测模块中,具体实现步骤包括:

38、将改性后的淀粉样品通过流道转换控制部件输入到检测模块中;

39、对淀粉样品的粒径分布、流变性质进行分析;

40、将分析结果反馈给在线循环改性超滤膜模块进行调整和优化。

41、本发明另一目的在于提供一种计算机可读存储介质,存储有计算机程序,所述计算机程序被处理器执行时,使得所述处理器执行所述在线循环改性超滤膜非对称场流分离方法的步骤。

42、本发明另一目的在于提供一种信息数据处理终端,所述信息数据处理终端用于实现所述在线循环改性超滤膜非对称场流分离系统。

43、结合上述的技术方案和解决的技术问题,请从以下几方面分析本发明所要保护的技术方案所具备的优点及积极效果为:

44、第一、针对上述现有技术存在的技术问题以及解决该问题的难度,紧密结合本发明的所要保护的技术方案以及研发过程中结果和数据等,详细、深刻地分析本发明技术方案如何解决的技术问题,解决问题之后带来的一些具备创造性的技术效果。具体描述如下:

45、1.在线循环改性超滤膜非对称场流分离系统可以对淀粉样品进行实时循环改性,提高分析效率和准确性。

46、2.结合紫外可见光检测器、多角度激光光散射检测器和示差折光检测器,可以同时提供淀粉样品的吸收特性、散射特性和折射率差异,得到更全面的分析结果。

47、3.通过非对称场流分离(af4)技术的应用,扩大了淀粉样品的分离范围,可以对粒径较大的淀粉样品进行有效分离和表征。

48、4.本发明所提供的方法成本低、操作简单,适用于大规模样品的分析和检测。

49、第二,把技术方案看做一个整体或者从产品的角度,本发明所要保护的技术方案具备的技术效果和优点,具体描述如下:

50、本发明提供了一种在线循环改性超滤膜非对称场流分离系统,可用于表征淀粉分子尺寸分布。该系统结构简单,操作方便,具有较高的分析效率和准确性,适用于各种淀粉样品的分析和检测。

51、第三,该在线循环改性超滤膜非对称场流分离系统的各个结构部件取得的显著技术进步包括:

52、1.af4模块:该模块采用非对称场流分离技术实现淀粉样品的分离和表征。该技术能够分离粒径在1~100μm和20~250nm之间的淀粉颗粒和淀粉分子,能够提供更加细致的淀粉颗粒和分子尺寸分布信息。

53、2.在线循环改性超滤膜模块:该模块采用在线循环改性超滤膜技术实现淀粉样品的在线循环改性。该技术能够在流动状态下对淀粉样品进行改性,提高淀粉的稳定性和性能。

54、3.检测模块:该模块用于对改性后的淀粉样品进行特性分析。可以通过检测模块对淀粉样品的粒径分布、流变性质等进行分析。

55、4.载液供应装置:该装置采用多载液流道的设计,能够实现多种载液的快速切换和精准控制,提高了系统的稳定性和准确性。

56、5.交叉流流速监测调控装置:该装置采用交叉流流速监测装置和交叉流流速调控部件,能够实时监测和调节交叉流速度,提高了淀粉样品的分离效果。

57、6.流道转换控制部件:该部件采用多流道转换设计,能够实现多种流道的快速切换,提高了系统的灵活性和适应性。

58、综上所述,该在线循环改性超滤膜非对称场流分离系统的各个结构部件都具备显著的技术进步,这些进步共同作用,可以实现更加高效、准确、稳定的淀粉样品表征和改性。。

- 还没有人留言评论。精彩留言会获得点赞!