大体积混凝土结构三维超声波智能检测方法与流程

本发明涉及工程无损检测,特别是涉及一种基于机械臂的大体积混凝土结构三维超声波智能检测方法。

背景技术:

1、随着仪电仪器的快速发展,在无损检测技术领域研发出了阵列三维超声波成像设备,在混凝土结构单侧按压检测即可检测到结构体内部的缺陷分布情况,不仅精度高而且成像直观。但是,现有的检测方法一直是通过人工手持仪器按压来进行数据采集,并需要提前画网格,以便于仪器逐格采集数据,因此效率较低、劳动强度大,只能适应小面积、小尺寸混凝土结构检测,难以满足大体积、大工作量的混凝土结构检测需求。

2、当前,工程项目中所见的混凝土多为大体积混凝土结构,在工程建设完成及运营期都需要开展相关无损检测工作,且越来越趋向于高精度、直观化的检测要求,因此有必要研发高效率的无损检测方法,以保障工程建设质量。

技术实现思路

1、为解决现有技术存在的问题,本发明提供一种大体积混凝土结构三维超声波智能检测方法,该方法检测精度高,能实现智能化、自动化并大幅提升检测效率。

2、为此,本发明采取以下技术方案:

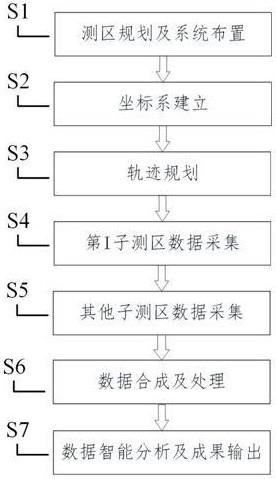

3、一种大体积混凝土结构三维超声波智能检测方法,其特征在于包括以下步骤:

4、s1,测区规划及系统布置,按固定顺序将检测面划分为多个子测区并编号,在子测区四个角点粘贴靶点;将检测系统设置在检测面前1-2米处,所述检测系统包括控制器和安装在机械臂上的三维超声成像仪、光学相机和测距传感器;

5、s2,建立坐标系,将所述三维超声成像仪引导至第i子测区前0.5米处,通过所述光学相机识按靶点号顺序识别所述靶点,确定第i子测区的精确空间位置,并建立空间坐标系;

6、s3,机械臂移动轨迹规划:通过所述控制器对所述机械臂移的动轨迹进行规划;

7、s4,第i子测区数据采集:按规划轨迹,通过所述三维超声成像仪对所述第i子测区自动进行数据采集,得到第i子测区的超声波成像数据文件;

8、s5,其它子测区的数据采集:

9、将叉车与机械臂移动至所述第ii子测区,按同样的方式进行检测,依此类推,完成整个检测面的数据采集,得到其它子测区的超声波成像数据文件;

10、s6,数据合成及处理,包括以下分步骤:

11、s61,数据合成:

12、读取全部子测区的超声波成像数据文件,所述数据包括激发次数、采样间隔、采样点数n、每一次的激发点坐标和接收点坐标以及信号序列;

13、将所有子测区的激发次数相加,记为总激发次数;每个子测区的激发点坐标、接收点坐标和子测区的零点坐标构成总坐标;

14、将所述信号序列按子测区顺序依次存放,按激发次序逐行存放,合成后的数据文件仍为二进制格式,得到整个混凝土结构体的全合成矩阵数据;

15、s62,混凝土结构横波波速求取:

16、所述三维超声成像仪共包含12列检波器且等间距分布,间距,覆盖33cm长度范围,每次其中一列激发横波、其它列接收横波,首先对采集的信号序列进行带通滤波、场积分,然后识别第1道与第2道之间的走时,以及与第3道间、第4道间、……、11道间的走时、,最后根据以下公式计算结构体的横波波速,其单位为m/s:

17、;

18、s63,信号序列振幅聚焦成像:

19、根据横波波束的传播路径,依次计算出s61得到的全合成矩阵数据中所有时间序列在混凝土结构体内部某一聚焦点的幅值信息,叠加求和;然后根据混凝土结构体内部的全部虚拟聚焦点的幅值进行成像,得到混凝土结构内部各位置的横波幅值分布数据,所述虚拟聚焦点处的横波幅值计算公式如下:

20、,

21、式中,为第个点发射、第个点接收形成的横波时间序列;为采样时间间隔,单位为s;为横波传播的时间,通过下式计算:

22、,

23、式中,和分别为发射点与接收点到聚焦点的距离,单位:米;

24、由此得到整个混凝土结构体内部各位置的横波幅值聚焦数据;

25、s64,体数据投射成图:

26、对s63得到的整个混凝土结构体内部各位置的横波幅值聚焦数据进行滤波、增益调节、插值、平滑和透射成图,得到混凝土结构体横波幅值聚焦数据的三维投射图像;

27、s7,数据智能分析及成果输出:对步骤s6得到的三维投射图像及结构体内部横波幅值聚焦数据进行数据智能分析,并输出检测成果。

28、其中,步骤s3的机械臂移动轨迹规划方法为:从所述第i子测区左上角(0,0)点开始,以固定距离d逐步移动,每到达一处位置,向前压迫所述三维超声成像仪,使三维超声成像仪上的传感器与第i子测区的表面紧密贴合,按从左至右、从上至下的顺序,重复移动、向前压、抬起、移动的过程;每次向右移动距离d、向下一行移动距离也为d;

29、在向前压的过程中,机械臂系统利用所述测距传感器实时监测三维超声成像仪的超声波探头与第i子测区表面的距离,当三维超声成像仪的超声波探头与第i子测区表面接触到时,机械臂减缓前进速度,缓慢向前施压,进距为0.5cm,使超声波探头与第i子测区表面良好接触。

30、上述距离d优选为5cm。

31、步骤s4中,通过所述机械臂承载三维超声成像仪在第i子测区从左至右、从上至下,按步骤s3设定的轨迹自动采集数据;当三维超声成像仪与第i子测区表面接触后,由所述控制器控制采集开关为开,则成像仪开始采集数据,如此重复,直至第i子测区被全部检测。

32、上述的步骤s64包括以下子步骤:

33、1)对混凝土结构体内部横波幅值聚焦数据,进行滤波、增益调节,增强缺陷在图像中的显示效果;

34、2)对滤波、增益调节后的数据进行三维插值、平滑处理;

35、3)将视点固定于左上角,从前向后,向观测体进行光影投射,经历投射、采样、着色、合成四个阶段,得到混凝土结构体横波幅值聚焦数据的三维投射图像,对所述横波幅值聚焦数据的三维投射图像进行色阶赋值,其中,横波幅值聚焦数据的最大值赋予100%,最小值赋予0%,将赋值在0%-100%之间的数值划分为五个区段。

36、其中所述光影投射的合成公式为:

37、,

38、其中,和分别是在体纹理上采样所得的颜色值和不透明度;分别表示累加的颜色值和不透明度。

39、步骤s7包括以下子步骤:

40、1)缺陷分类:把步骤s6得到混凝土结构体横波幅值聚焦数据按照数据距离智能分割成不同的族,使得同一个簇内的数据对象的相似度尽可能大,同时不在同一个簇中的数据对象的差异性也尽可能地大,从而分成多个族群,按族群数据占比对缺陷分类,

41、其中,数据对象的相似度采用euclidean距离准则,对应的度量函数为:

42、;

43、在缺陷类型分类后,类型相关度依靠以下公式及步骤进行评价:

44、相对互连性;

45、相对近似性;

46、其中,,表示的是聚簇内数据点的个数,表示聚簇内的边的权重和,表示的是连接2个聚簇的边的权重和;

47、2)数据等级划分及成果输出:

48、输出的成果包括图像、缺陷等级及分类指标,导出的成果形式为三维视图及各位置切片。

49、其中,步骤s1包括以下子步骤:

50、s11,进行测区规划:按从左至右、从上至下的顺序将大体积混凝土结构的检测面划分为多个1米×1米的子测区,并分别设为第i子测区、第ii子测区、……、第n子测区;在子测区的四个角点粘贴靶点,并按顺时针方向给定靶点号;

51、s12,安装检测系统:将三维超声成像仪安装于机械臂上端的抓手处;在三维超声成像仪上安装测距传感器和安装光学相机,使测距传感器与三维超声成像仪的超声波探头前端对齐;使叉车在所述检测面前方1-2米的位置处就位,并将机械臂的底端固定于叉车的叉爪之上;将电源与控制器连接,控制器与所述三维超声成像仪、机械臂、光学相机和测距传感器连接。

52、步骤s1包括以下子步骤:

53、s21,利用叉车将所述机械臂的抓手升至所述第i子测区的正前方;通过所述测距传感器将三维超声成像仪的超声波探头与所述第i子测区的距离调整至0.5米;

54、s22,通过所述光学相机识别所述第i子测区的四个角点的靶点,确定三维超声成像仪与第i子测区之间的精确空间关系;

55、s23,以所述第i子测区的四个角点圈定区域,建立1米×1米的平面坐标系xoy,以位于所述第i子测区左上角的角点坐标为零点(0,0)。

56、在本发明的一个实施例中,步骤s12中所述机械臂为四关节机械臂。

57、步骤s11中,从左上角开始,按顺时针方向给定靶点号。

58、与现有技术相比,本发明的检测方法具有以下有益效果:

59、1. 本发明的检测方法从混凝土结构单侧面即可检测2米厚度的混凝土结构,通过叉车和机械臂的动作能够适应立面、地平面及仰平面等多个角度的测试;

60、2. 本发明中,通过距离监测、自动化控制实现了三维超声成像仪与混凝土结构面的紧密贴合,系统自动控制设备来激发超声横波并采集数据,依据数据快速成像,能极速生成混凝土结构内部断面,自动化程度高;

61、3. 本发明通过光学识别、智能控制,自动识别被检混凝土的结构尺寸并规划路径,机械臂夹持超声波成像仪,能够自动采集数据,提高了定位准确度和检测效率,降低了人员劳动强度;

62、4. 本发明输出的成果为二维切片和三维可视化图像,成像直观、缺陷定位准确,既能识别缺陷位置,又能圈定内部缺陷规模;

63、5. 本发明提供的检测系统为模块化形式,设备轻便、适应现场能力强,系统组装方便,智能化程度高、实用性强,适用于大部分混凝土结构的内部缺陷检测需求,工程化应用前景广阔。

- 还没有人留言评论。精彩留言会获得点赞!