一种恒温加热装置能效测试装置及测试方法与流程

本发明属于恒温加热装置能效测试,涉及一种一种恒温加热装置能效测试装置及测试方法。

背景技术:

1、随着科学技术的进步,尤其是金属控温精度的增强,恒温金属浴凭借着加热速度快、便携方便等特点,逐渐取代传统水浴锅,成为实验室重要的加热恒温器件。恒温金属浴广泛用于微生物检测、环境监测、生物检测、医药合成、食品检测、特种材料制备等领域的生产及实验,具有可观的应用前景。如在医疗领域,干式恒温器取代了传统水浴加热方式,用于酶制剂反应,血清灭活试验,rb血样研究,胆固醇检测等多个领域;在环境监测领域cod测定仪对化学需氧量进行定量检测等,广泛用于各大专院校、科研院所及检验检测机构,具有广泛的应用价值。恒温金属浴最高工作温度通常为150℃至250℃,分别以金属板为发热介质,工作时间普遍在数小时甚至数天,通常额定功率几千瓦,需要有快速加温加热能力。连续运行要求高,启停加热时间短,其逐渐取代传统水浴锅,由于其使用时间长、使用温度高的特点,成为实验室高耗能设备之一。受科研技术水平、高等院校、科研监测机构及工矿企业实验室分布和市场需求等多方面因素的影响,恒温金属浴生产企业主要分布于高校和科研院所集中的北京地区、珠江三角洲和长江三角洲等地区。目前由于缺乏统一的恒温金属浴能效测试方法,导致该类产品用户无法对比各厂家产品的能效使用情况,生产厂家、用户盲目最求低价,而忽视产品的能耗情况。通过恒温金属浴能效测试装置及测试方法,规范恒温金属浴能效测试的方法和评判依据,为节能设备推广提供权威数据,逐步淘汰高耗能产品,为国家节能减排战略提供技术依据。研究制定合理可行的能效测试方法及计算方法,为恒温金属浴能效等级分类建立统一、科学、有效技术支持,将进一步促进行业技术的发展与进步,也为打造绿色实验室做出贡献。

技术实现思路

1、为了解决现有技术存在的不足,本发明的目的是提供一种恒温加热装置能效测试装置及测试方法。

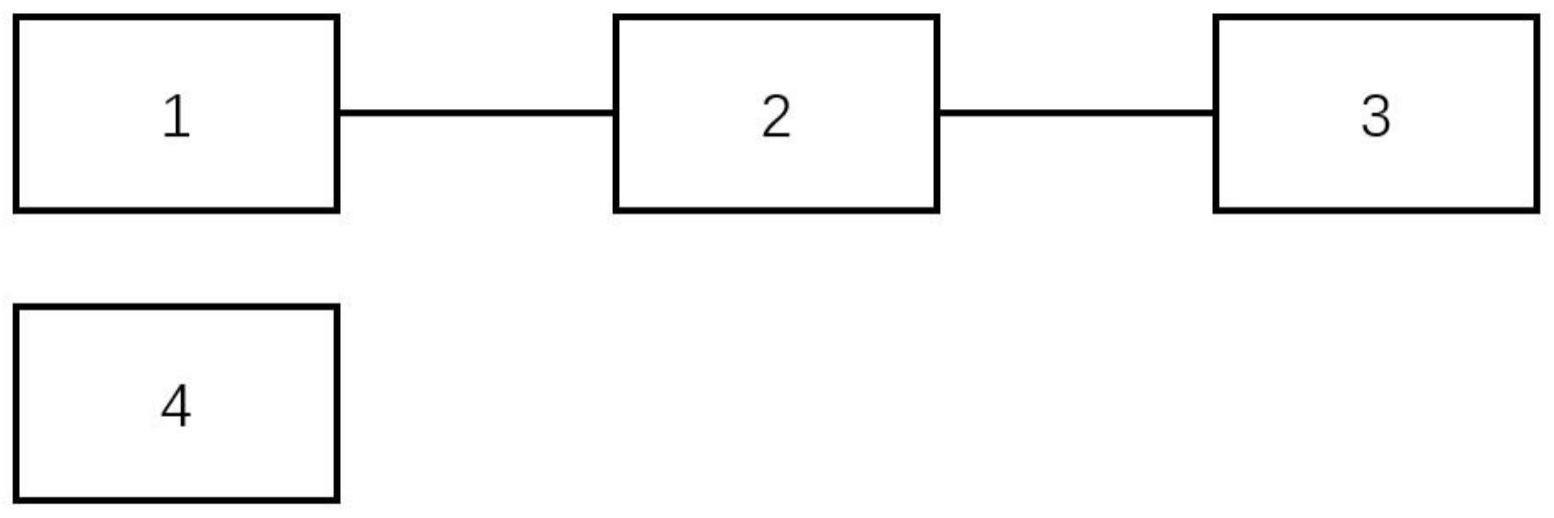

2、本发明提供的一种恒温加热装置能效测试装置,用于恒温金属浴的能效测定,包括等温吸热模块、温度测定装置、能耗测定装置、标准恒温器;

3、其中温度测定装置与能耗测定装置采用连接线连接;等温吸热模块与温度测定装置配套连接,所述温度测定装置中有测温热电阻,能够配套插入等温吸热模块的带测温等温吸热模块中。

4、等温吸热模块包括普通等温吸热模块和/或带测温等温吸热模块。普通等温吸热模块、带测温等温吸热模块均采用导热性能稳定、良好的材质(比如金属、液体等,具体地可以使用标准铜、标准铂、油、乙醇等,等温吸热模块的材质一般需要选取比热容随温度变化较小的材料)制作,带测温等温吸热模块上有一个用于固定测温传感器的测温孔,并深入模块中心位置。普通等温吸热模块、带测温吸热模块均由外壳和内填充两部分组成,两部分可以是同种材质,也可以是不同材质,外壳和内填充的材质均具有可测定和量化的比热容。普通等温吸热模块由形状统一的颗粒组成,每个颗粒即为一个普通等温吸热模块,所述普通等温吸热模块的形状可以是圆形的,也可以是方形的,也可以根据实际需求选择其他可能的规则形状,但其具有很好的叠放性能,以确保其具有较好的导热性能;所述带测温等温吸热模块的形状和大小与普通等温吸热模块的形状和大小类似,可以是圆形或者方形或其他可能的规则形状。每次测量带测温等温吸热模块的数量为5~6个,一个布设于被测恒温金属浴中心测试孔位置,(若无法确定单独中心测试孔,则布设2个对称的中心测试孔中),其余几个布设于恒温金属浴四周测试孔的位置,做到均匀对称布置,其他未布设带测温等温吸热模块的恒温器上的测试孔中填充普通等温吸热模块,确保带测温等温吸热模块在恒温金属浴发热孔的中心位置。普通等温吸热模块的数量根据恒温金属浴发热孔尺寸确定,使其填充满每个恒温金属浴发热孔的额定金属发热区域。普通等温吸热模块,带测温等温吸热模块具有相同的比热容c(单位:j/(kg·℃))。

5、温度测定装置包括中心点测温传感器,四周测温传感器,数据采集记录装置,温差分析装置,测温固定支架。所述数据采集记录装置通过所述中心点测温传感器与设置在中心位置的带测温等温吸热模块相连,所述数据采集记录装置和/或温差分析装置通过所述四周测温传感器与设置在四周位置的带测温等温吸热模块相连。中心点测温传感器采用包括铂热电阻、铜热电阻、热电偶在内的温度传感器;四周测温传感器采用热电阻(包括铂热电阻,铜热电阻等),中心点测温传感器与数据采集记录装置连接,中心点测温传感器通过带测温等温吸热模块的测温孔固定连接于带测温等温吸热模块中心位置,包括中心点测温传感器和四周测温传感器在内的测温传感器数量与带测温等温吸热模块的数量一致。数据采集记录装置为多通道同步数据实时采集模式,可以同步采集中心点测温传感器(中心点测温传感器的数量为一个或多个,在本发明中可以为1~2个)的数据,可以同时得出恒温金属浴中心点的温度数据,用以计算恒温金属浴的中心点平均温度值。在测试时,也可以根据需要测试四周测温传感器的温度值。测温固定支架由中心点测温传感器插口、四周测温传感器插口、数据采集记录装置连接口、温差分析装置连接口组成。测温固定支架不限定具体的材料,可以使用铜、铁、铝合金、塑料等材质,用于固定中心点测温传感器、四周测温传感器,使整个测试过程更加系统,连接整齐,布线不凌乱,同时通过电路也起到切换测试四周测温传感器与数据采集记录装置连接、四周测温传感器与温差分析装置连接的作用,实现四周测温传感器进行温度测试和温差测试的切换。温差分析装置连接测温支架四周测温传感器接口,采用电桥电路原理,通过测试四周测温传感器形成的电桥电流大小,判断四周测温传感器温度的均匀度。

6、能耗测定装置包括能耗测试设备,质量测定装置,控制模块。所述控制模块通过实体或者虚拟连接与能耗测试设备和/或质量测定装置相连,所述实体连接是指通过实体导线连接,所述虚拟连接是指通过wifi、蓝牙等无线连接形式连接,在实际应用中也可以不连接,通过直接在能耗测试设备或者质量测定装置上通过手输指令进行,控制模块同时与温度测定装置的数据采集记录装置和/或温差分析装置通过导线连接。控制模块连接温度测定装置的数据采集记录装置与能耗测试设备,控制升温过程以及恒温过程能耗的记录和停止。质量测定装置用于测定等温吸热模块的质量,以便进一步计算恒温金属浴整体吸热量。

7、标准恒温器可以是空气浴、也可以是液体浴,温度波动度要求≤0.05℃,温度均匀性要求≤0.10℃。标准恒温器用于恒定等温吸热模块起始温度,以确保每次能耗测量过程中等温吸热模块吸收的热量可以量化。

8、本发明还公开了一种恒温加热装置能效测试方法。具体如下:

9、1.检查恒温加热装置能效测试装置工作是否正常,一般通电预热时间不小于30分钟。整个测试环境温度控制在20.0℃±1.0℃,湿度控制在50%rh±3%rh的范围内,

10、2.将等温吸热模块(包括普通等温吸热模块、带测温等温吸热模块及配套测温传感器)置于标准恒温器(一般设置为20℃)内等温,标准恒温器可以是空气浴、也可以是液体浴,温度波动度要求≤0.05℃,温度均匀性要求≤0.10℃。等温开始时间为测温传感器温度达到标准恒温器温度±0.10℃范围时,等温时间≥2h,以确保普通等温吸热模块、带测温等温吸热模块能够完全达到标准恒温器控制温度。

11、3.连接:将恒温加热装置能效测试装置的温度测定装置、能耗测定装置用导线进行连接,将温度测定装置的测温传感器与测温固定支架连接、测温固定支架与温度采集记录装置使用补偿导线连接。温度采集记录装置与能耗测定模块的控制模块连接,能耗测定装置的能耗测试设备、质量测定装置与控制模块、能耗测定设备与市电使用导线连接。将四周测温传感器与温差分析装置连接。

12、4.将测温传感器插入带测温等温吸热模块中央位置,并固定。

13、5.将等温吸热模块的普通等温吸热模块和带测温等温吸热模块放入被测恒温金属浴各加热孔中,每次测量带测温等温吸热模块的数量为n个,一般为5~6个,一个布设于被测恒温金属浴中心点位置,(若无法确定单独中心点,则布设2个在中心点对称孔中),其余4个布设于恒温金属浴四周位置,做到均匀对称布置,其后使用普通等温吸热模块填充充足。普通等温吸热模块填充满恒温金属浴各加热孔。单个带测温等温吸热模块的质量为m0,通过质量测定装置测出填充的普通等温吸热模块的质量为m1,则得出等温吸热模块的总质量为m=m1+nm0。

14、6.恒温金属浴加热能耗测定:等温加热模块预热恒温温度为t0,设置恒温金属浴加热温度为ts(该温度为恒温金属浴所需实验常用的加热温度,如100℃或者150℃等),功率为100%,恒温金属浴开始加热时,通过能耗测试设备能耗瞬间变大,此时能耗测试设备开始记录过程能耗;数据采集记录装置实时记录各加热孔的带测温等温吸热模块中心点温度(当带测温等温吸热模块设置为1个时,温度记录为t1;当带测温等温吸热模块为中心对称的两个时,两个吸热模块记录到的温度分别为t1、t2,后续需要取两个带测温等温吸热模块温度的平均值);得出实时平均温度当时,监测温差分析装置,当温差数据tc≤tcs时,能耗测定设备停止记录能耗,测试过程中的能耗为e1。则升温能效为c1=e1/[(ts-t0)·c·m];tcs为预设加热状态温差数据阈值,tc为加热状态温差数据;

15、7.恒温金属浴恒温能耗测定:恒温金属浴恒定温度为设定温度θs,稳定1h后,恒温金属浴加热器某次断开电源时开始,能耗测试设备开始记录过程能耗、时间;数据采集记录装置实时记录各加热孔的带测温等温吸热模块中心点温度θ1,θ2,……,θn;得出实时平均温度当时,或温差分析装置温差数据θc>θcs时,控制模块发出报警,提示测试无效,有效测量24h后,温控器第一次断开电源时,能耗测定设备停止记录能耗,测试过程中的能耗为e2、时间为t2。则恒温能效单位j/kg;θcs为预设恒温状态温差数据阈值,θc为恒温状态温差数据;

16、8.计算获得的升温能效c1和恒温能效c2后续可用于在升温和恒温阶段的能效分级。

17、本发明的有益之处:

18、1.针对实验室高耗能设备恒温金属浴能效测试方法及计算公式缺失的问题,本发明从恒温金属浴升温能效及恒温能效测试入手,研究恒温金属浴能效测试方法,推导总结恒温金属浴能效测试计算方法。

19、2.采用热电阻作为测温传感器,具有测温准确度高的特点,同时,无需额外添加补偿导线,确保各测温通道的数据可靠统一。

20、3.采用温差分析装置作为各通道温差的分析装置,通过测试四周测温传感器形成的电桥电流大小,判断四周测温传感器温度的均匀度。具有响应速度快,测量准确度高的特点,可以快速判断四周测温传感器温差是否在设定范围内。

21、4.采用等温吸热模块,带测温等温吸热模块形式,保证吸热过程的吸热量可以量化。具有通用性强、稳定性高的特点。等温吸热模块(包括普通等温吸热模块、带测温等温吸热模块及配套测温传感器)置于标准恒温器(一般设置为20℃)内等温,标准恒温器可以是空气浴、也可以是液体浴。具有通用性强,吸热统一性好的特点。

- 还没有人留言评论。精彩留言会获得点赞!