烟道性能的检测方法、装置、系统和非易失存储介质与流程

本发明涉及一种烟道性能的检测方法、装置、系统和非易失存储介质。

背景技术:

1、现有技术公开了申请号为2017102733320,专利名称为一种排气道隔烟性能的检测方法,排气道隔烟性能的检测方法包括以下步骤:1、将烟雾发生器、第一排烟管道、风机、第二排烟管道和建筑物排气道(现有技术中,可以将建筑物的排气道称为烟道)依次连通;2、启动烟雾发生器和风机,风机通过第一排烟管道吸取烟雾发生器产生的烟气,并通过第二排烟管道将该烟气吹送至建筑物排气道内。

2、烟雾发生器在工作过程中产生的烟气由油、水混合物汽化形成,风机吸取烟雾发生器产生的烟气,并将烟气吹送至建筑物排气道内。

3、将烟雾发生器、第一排烟管道、风机、第二排烟管道和建筑物排气道依次连通后,风机的入风口和烟雾发生器的补风口为同一个开口,即风机和烟雾发生器共用烟雾发生器的补风口,当风机和烟雾发生器共用烟雾发生器的补风口时,烟雾发生器在单位时间内的进风量会随着风机功率的改变而发生变化;换句话说,风机工作过程中吸取的空气和烟雾发生器产生的烟气在烟雾发生器内部发生混流,在风机功率发生变化后,烟雾发生器在单位时间内进风量发生相应的变化,而烟雾发生器自身所产生的烟气量是一个定值,这就导致了烟雾发生器产生的烟气浓度会随着风机的功率变化而发生改变。

4、上述检测方法具有以下缺点:1、排气道的隔烟性能需要逐层检查;由于排气道被建筑物的楼板分隔为若干段(即检测员无法通过肉眼直接观察到整条排气道),因此,检测员需要逐层通过肉眼观察该层对应的排气道是否产生漏烟。2、检测装置的适用范围小;即检测装置只能用于排气道隔烟性能的检测。

技术实现思路

1、本发明所要解决的问题就是提供一种烟道性能的检测方法、装置、系统和非易失存储介质,以实现优化烟道性能的检测方法。

2、为解决上述问题,本发明提供如下技术方案:

3、烟道性能的检测方法包括以下步骤:

4、预设基准分压力和基准流量;

5、开启风机,在风机工作后,分压力传感器获取实时分压力值;

6、判断实时分压力值是否达到预设基准分压力,当实时分压力值未达到预设基准分压力时,增加风机的功率;当实时分压力值达到预设基准分压力时,流量传感器获取实时流量值;

7、判断实时流量值是否达到预设流量,当实时流量值未达到预设流量时,则输出烟道性能达标的信息;当实时流量值达到预设流量时,则输出烟道性能未达标的信息。

8、本发明中,烟道性能的检测方法包括预设基准分压力和基准流量这一步骤,其中,预设基准分压力的目的是为了判断流量传感器是否可以进行工作,也就是说:通过对比实时分压力值与基准分压力,确定流量传感器工作的时间,以获取流量传感器的实时流量值;预设基准流量的目的是为了判断烟道的密封性能是否达标,也就是说:通过实时流量值与基准流量进行对比,确定实时流量值与基准流量之间的差值,检测设备基于实时流量值与基准流量之间的差值,直接呈现烟道密封性能的数据(所述数据包括文字信息,所述数据还包括非文字信息,例如:闪烁的信号灯、警报器、微动开关等)。通过检测设备直接呈现烟道密封性能的数据,以实现检测员远程获取烟道密封性能是否达标的信息。如此设计,利用检测设备远程获取整条烟道性能的信息,具体是获取整条烟道密封性能的信息,以避免检测员再按照传统的方式逐层检测烟道的密封性能。

9、进一步的,基准分压力包括标准分压力和附加值,其中,预设基准大气压;

10、大气压传感器获取实时大气压,当实时大气压>基准大气压时,附加值为0,标准压力为基准分压力;当实时大气压>基准大气压时,附加值为实时大气压与基准大气压之间差值的绝对值,标准压力与附加值之和为基准分压力;当实时大气压<基准大气压时,附加值为基准大气压与实时大气压之间差值的绝对值,标准压力与附加值之间差值为基准分压力。

11、本发明中,基准分压力包括标准分压力和附加值,其中,标准分压力的值是确定的,即标准分压力可以是根据实验数据得出的一个定值或范围值,标准分压力还可以是根据经验得出的一个定值或范围值。

12、当基准分压力包括标准分压力和附加值时,附加值根据实时大气压与基准大气压的差值进行调整,对附加值进行调整后,基准分压力也发生相应的改变。如此设计,不同地理位置、不同高度位置的建筑物可以根据实地情况进行调整,以提高检测设备上检测结果的准确性;例如,位于杭州的建筑物附加值将区别于位于拉萨的建筑物附加值。

13、烟道性能的检测方法包括以下步骤:

14、预设基准分压力和基准流量;

15、开启风机,在风机工作后,流量传感器获取实时流量值;

16、判断实时流量值是否达到预设流量,当实时流量值未达到预设流量时,增加风机的功率;当实时流量值达到预设流量时,分压力传感器获取实时分压力值;

17、判断实时分压力值是否达到预设基准分压力,当实时分压力值达到预设基准分压力时,则输出烟道性能达标的信息;当实时分压力值未达到预设基准分压力时,则输出烟道性能未达标的信息。

18、本发明中,烟道性能的检测方法包括预设基准分压力和基准流量这一步骤,其中,预设基准流量的目的是为了判断分压力传感器是否可以进行工作,也就是说:通过对比实时流量值与基准流量,确定分压力传感器工作的时间,以获取分压力传感器的实时分压力值;预设基准分压力的目的是为了判断烟道的密封性能是否达标,也就是说:通过实时分压力值与基准分压力进行对比,确定实时分压力值与基准分压力之间的差值,检测设备基于实时分压力值与基准分压力之间的差值,直接呈现烟道密封性能的数据。通过检测设备直接呈现烟道密封性能的数据,以实现检测员远程获取烟道密封性能是否达标的信息。如此设计,利用检测设备远程获取整根条烟道性能的信息,具体是获取整根烟道密封性能的信息,以避免检测员再按照传统的方式逐层检测烟道的密封性能。

19、烟道性能的检测方法包括以下步骤:

20、数据预设阶段:

21、预设基准流量和基准压力差值;

22、数据获取阶段:

23、开启风机,在风机工作后,流量传感器获取实时流量值;

24、判断实时流量值是否达到基准流量,当实时流量未达到基准流量时,增加风机的功率;当实时流量值达到预设基准流量时,分压力传感器获取实时分压力值;

25、数据对比阶段:

26、获取预设数量的检测装置上分压力传感器的实时分压力值;

27、根据不同检测装置上分压力传感器的实时分压力值,以获取不同实时分压力值之间的压力差值;

28、判断压力差值的绝对值是否超过基准压力差值,当不同检测装置上分压力传感器的压力差值的绝对值超过基准压力差值时,则烟道性能不合格;当不同检测装置上分压力传感器的压力差值的绝对值未超过基准压力差值,则烟道性能合格。

29、本发明中,烟道性能的检测方法包括预设基准流量和基准压力差值这一步骤,其中,预设基准流量的目的是为了判断分压力传感器是否可以进行工作,也就是说:通过对比实时流量值与基准流量,确定分压力传感器工作的时间,以获取分压力传感器的实时分压力值;预设基准压力差值的目的是为了判断烟道的排气量均衡性能是否达标,也就是说:通过压力差值与基准压力差值进行对比,确定压力差值与基准压力差值之间的差值,检测设备基于压力差值与基准压力差值之间的差值,直接呈现烟道排气量均衡性能的数据。通过检测设备直接呈现烟道排气量均衡性能的数据,以实现检测员远程获取烟道排气量均衡性能是否达标的信息。如此设计,利用检测设备远程获取烟道性能的信息,具体是获取烟道排气量均衡性能的信息,以克服现有检测设备只能用于检测烟道隔烟性能的缺点,即增加同一检测设备的适用场景。

30、烟道有一个重要的参数指标是烟道的排气量均衡性能,即烟道的排烟排气不平衡率小于30%,“烟道的排烟排气不平衡率小于30%”的意思是:在一个排气量均衡系统中,住宅的最佳气体介质排放效率与住宅的最差气体介质排放效率之间差值<60%,优选的,住宅的最佳气体介质排放效率与住宅的最差气体介质排放效率之间差值<30%。此外,烟道密封性能、烟道排气量均衡性能的检测还需要满足《建筑通风效果测试与评价标准》jgj/t309的相关规定。

31、烟道性能的检测方法包括以下步骤:

32、数据预设阶段:

33、预设基准流量和基准分压力;

34、数据获取阶段:

35、开启风机,在风机工作后,流量传感器获取实时流量值;

36、判断实时流量值是否达到基准流量,当实时流量未达到基准流量时,增加风机的功率;当实时流量值达到预设基准流量时,分压力传感器获取实时分压力值;

37、数据对比阶段:

38、判断分压力传感器的实时分压力值是否达到基准分压力,当分压力传感器的实时分压力值未达到基准分压力时,则烟道性能不合格;当分压力传感器的实时分压力值达到基准分压力时,则烟道性能合格。

39、本发明中,烟道性能的检测方法包括预设基准流量和基准分压力这一步骤,其中,预设基准流量的目的是为了判断分压力传感器是否可以进行工作,也就是说:通过对比实时流量值与基准流量,确定分压力传感器工作的时间,以获取分压力传感器的实时分压力值;预设基准分压力的目的是为了判断烟道的排气量均衡性能是否达标,也就是说:通过实时分压力值与基准分压力进行对比,确定实时分压力值与基准分压力之间的差值,检测设备基于实时分压力值与基准分压力之间的差值,直接呈现烟道排气量均衡性能的数据。通过检测设备直接呈现烟道排气量均衡性能的数据,以实现检测员远程获取烟道排气量均衡性能是否达标的信息。如此设计,利用检测设备远程获取烟道性能的信息,具体是获取烟道排气量均衡性能的信息,以克服现有检测设备只能用于检测烟道隔烟性能的缺点,即增加同一检测设备的适用场景。

40、烟道性能的检测方法包括以下步骤:

41、数据预设阶段:

42、预设基准流量、基准分压力和基准压力差值;

43、数据获取阶段:

44、开启风机,在风机工作后,流量传感器获取实时流量值;

45、判断实时流量值是否达到基准流量,当实时流量未达到基准流量时,增加风机的功率;当实时流量值达到预设基准流量时,分压力传感器获取实时分压力值;

46、数据对比阶段:

47、获取预设数量的检测装置上分压力传感器的实时分压力值;

48、每个检测装置上分压力传感器的实时分压力值与基准分压力进行对比,并获取压力差值的绝对值;

49、判断压力差值的绝对值是否达到基准压力差值,当压力差值的绝对值达到基准压力差值时,则烟道性能不合格;当压力差值的绝对值未达到基准压力差值时,则烟道性能合格。

50、本发明中,烟道性能的检测方法包括预设基准流量、基准分压力和基准压力差值这一步骤,其中,预设基准流量的目的是为了判断分压力传感器是否可以进行工作,也就是说:通过对比实时流量值与基准流量,确定分压力传感器工作的时间,以获取分压力传感器的实时分压力值;预设基准分压力、基准压力差值的目的是为了判断烟道的排气量均衡性能是否达标,也就是说:通过实时分压力值与基准分压力进行对比,确定实时压力值与基准分压力之间的压力差值;再通过压力差值的绝对值与基准压力差值进行对比,确定压力差值的绝对值与基准压力差值之间的差值,检测设备基于压力差值的绝对值与基准压力差值之间的差值,直接呈现烟道排气量均衡性能的数据。通过检测设备直接呈现烟道排气量均衡性能的数据,以实现检测员远程获取烟道排气量均衡性能是否达标的信息。如此设计,利用检测设备远程获取烟道性能的信息,具体是获取烟道排气量均衡性能的信息,以克服现有检测设备只能用于检测烟道隔烟性能的缺点,即增加同一检测设备的适用场景。

51、现有的检测装置具有以下缺点:1、烟雾发生器被动吸风;当风机和烟雾发生器共用烟雾发生器的补风口时,风机工作过程中吸取的全部空气将强行进入烟雾发生器,以使烟雾发生器被动吸风。2、烟雾发生器内部压力由风机功率控制;当风机和烟雾发生器共用烟雾发生器的补风口时,风机工作过程中吸取的全部空气需经烟雾发生器才能流入风机内,这就会导致风机的功率控制烟雾发生器内的压力。3、烟雾发生器内部的压强变大;由于风机工作过程中吸取的全部空气需经烟雾发生器才能流入风机内,因此,烟雾发生器内的气体包括烟雾发生器自身所需的空气和风机吸取的空气,当烟雾发生器内的气体包括风机吸取的空气时,烟雾发生器在单位时间内接收的气体流量将变大,这就会导致烟雾发生器内部的压强变大。

52、检测装置,所述检测装置用于上述任意一种技术方案所述烟道性能的检测方法,包括检测仪、风机、流量传感器和分压力传感器,所述风机、所述流量传感器和所述分压力传感器分别设于所述检测仪,所述流量传感器用于获取输入所述检测仪的实时流量值,所述分压力传感器用于获取输出检测仪的实时分压力值。

53、本发明中,检测装置包括检测仪和烟雾发生器,检测仪上设有流道,流道包括依次连通的上游段、中游段和下游段,烟雾发生器上设有烟雾口,烟雾发生器设于上游段,当烟雾发生器设于上游段时,中游段将接收到来自于流道的两股气流,两股气流的其中一股气流沿上游段直接进入中游段;两股气流的另一股气流由烟雾发生器的烟雾口流向中游段。如此设计,风机可以不通过烟雾口吸取介质,以实现减少烟雾发生器在风机工作过程中被动吸风的流量。

54、检测系统包括:

55、检测装置,所述检测装置为上述任意一种技术方案所述的检测装置;

56、处理器,所述处理器用于获取流量传感器的实时流量值、用于获取分压力传感器的实时分压力值,并根据实时流量值和/或实时分压力值改变风机的功率;

57、显示器,用于显示实时流量值、实时分压力值、烟道密封性能是否合格、烟道均衡性能是否合格中的至少一个信息。

58、现有的烟道沿其高度方向上设置有若干排气单元,每个排气单元对应其中一个楼层的住宅,每个排气单元用于将该层住宅内的油烟排放至烟道内,相邻排气单元层叠设置,其中,所述排气单元包括但不限于排气阀、均流阀、防火阀、防火止回阀、均流器。由于不同高度楼层的排烟效果不同(具体的,楼层越高,对应的排气单元的排烟效果越好;楼层越低,对应的排气单元的排烟效果越差),因此,通过排气单元来调节每层住宅的排烟效果。

59、然而,现有的每个排气单元的排烟效果无法获知、相邻排气单元之间的排烟效果差距无法获知,即烟道排气量均衡性能的数据无法可视化。

60、烟道性能的检测方法包括以下步骤:

61、数据预设阶段:

62、预设基准流量差值;

63、数据获取阶段:

64、开启风机,在风机工作后,判断风机的功率是否达到预定功率,当风机的功率未达到预定功率时,改变风机的功率;当风机的功率达到预定功率时,流量传感器获取实时流量值;

65、数据对比阶段:

66、获取预设数量的检测装置上流量传感器的实时流量值;

67、根据不同检测装置上流量传感器的实时流量值,以获取不同实时流量值之间的实时流量差值;

68、判断实时流量差值是否超过基准流量差值,当实时流量差值超过基准流量差值时,则烟道不合格;当实时流量差值超过基准流量差值时,则烟道合格。

69、本发明中,烟道性能的检测方法包括预设基准流量差值,需要强调的是,本发明利用“基准流量差值”这个单一数据就能获取烟道性能是否达标的信息,具体是获取烟道排气量均衡性能的信息。如此设计,优点在于:1、简化了检测装置的结构;检测装置只需要安装流量传感器就能获取烟道排气量均衡性能是否合格的信息,即检测装置用于检测烟道排气量性能的过程中无需安装分压力传感器。2、简化了检测方法;检测装置在检测过程中只需要获取“风机功率”这个单一数据即可,检测装置在检测过程中只需要比较“实时流量差值与基准流量差值”这个单一数据即可。3、实现了排气量均衡性能的数据可视化;检测装置将排气量均衡性能的信息通过数据的形式直观的呈现给检测员,以实现检测员通过统一的标准判断烟道排气量均衡性能是否达标。

70、本发明中,烟道性能的检测方法包括“判断风机的功率是否达到预定功率”这一步骤,“判断风机的功率是否达到预定功率”的目的是为了判断流量传感器是否可以进行工作,也就是说:当风机的功率达到预定功率时,流量传感器获取实时流量值;烟道性能的检测方法还包括预设基准流量差值这一步骤,预设基准流量差值的目的是为了判断烟道排气量均衡的性能是否达标,也就是说:通过不同实时流量值之间进行对比,确定不同实时流量值之间的差值,检测设备基于不同实时流量值之间的差值,直接呈现烟道排气量均衡性能的数据(所述数据包括文字信息,所述数据还包括非文字信息,例如:闪烁的信号灯、警报器、微动开关等)。通过检测设备直接呈现烟道排气量均衡性能的数据,以实现检测员远程获取烟道排气量均衡性能是否达标的信息。如此设计,利用检测设备远程获取整条烟道性能的信息,具体是获取整条烟道排气量均衡性能的信息,以实现烟道排气量均衡性能的数据可视化。

71、进一步的,判断风机的功率是否达到预定功率包括:预设基准时间,

72、当风机的工作时间未达到基准时间时,风机的功率未达到预定功率;当风机的工作时间达到基准时间时,风机的功率达到预定功率。如此设计,处理器通过风机的工作时间确定流量传感器获取实时流量值的时间。

73、进一步的,判断风机的功率是否达到预定功率包括:预设基准功率,

74、当风机的功率未达到基准功率时,风机的功率未达到预定功率;当风机的功率达到基准功率时,风机的功率达到预定功率。如此设计,处理器通过风机的功率确定流量传感器获取实时流量值的时间,其中,风机的输出轴上设有编码器,处理器与编码器电连接,处理器通过编码器获取风机的功率。

75、烟道性能的检测方法包括以下步骤:

76、数据预设阶段:

77、预设基准流量;

78、数据获取阶段:

79、开启风机,在风机工作后,判断风机的功率是否达到预定功率,当风机的功率未达到预定功率时,改变风机的功率;当风机的功率达到预定功率时,流量传感器获取实时流量值;

80、数据对比阶段:

81、判断实时流量值是否达到基准流量,当实时流量值未达到基准流量时,则烟道不合格;当实时流量值达到基准流量时,则烟道合格。

82、本发明中,烟道性能的检测方法包括预设基准流量,需要强调的是,本发明利用“基准流量”这个单一数据就能获取烟道性能是否达标的信息,具体是获取烟道排气量均衡性能的信息。如此设计,优点在于:1、简化了检测装置的结构;检测装置只需要安装流量传感器就能获取烟道排气量均衡性能是否合格的信息,即检测装置用于检测烟道排气量性能的过程中无需安装分压力传感器。2、简化了检测方法;检测装置在检测过程中只需要获取“风机功率”这个单一数据即可,检测装置在检测过程中只需要比较“实时流量值与基准流量”这个单一数据即可。3、实现了排气量均衡性能的数据可视化;检测装置将排气量均衡性能的信息通过数据的形式直观的呈现给检测员,以实现检测员通过统一的标准判断烟道排气量均衡性能是否达标。

83、本发明中,烟道性能的检测方法包括“判断风机的功率是否达到预定功率”这一步骤,“判断风机的功率是否达到预定功率”的目的是为了判断流量传感器是否可以进行工作,也就是说:当风机的功率达到预定功率时,流量传感器获取实时流量值;烟道性能的检测方法还包括预设基准流量这一步骤,预设基准流量的目的是为了判断烟道排气量均衡的性能是否达标,也就是说:通过实时流量值与基准流量进行对比,确定实时流量值与基准流量之间的差值,检测设备基于实时流量值与基准流量之间的差值,直接呈现烟道排气量均衡性能的数据。通过检测设备直接呈现烟道排气量均衡性能的数据,以实现检测员远程获取烟道排气量均衡性能是否达标的信息。如此设计,利用检测设备远程获取整条烟道性能的信息,具体是获取整条烟道排气量均衡性能的信息,以实现烟道排气量均衡性能的数据可视化。

84、现有技术公开了申请号为2017102733320,专利名称为一种排气道隔烟性能的检测方法,排气道隔烟性能的检测方法包括以下步骤:1、将烟雾发生器、第一排烟管道、风机、第二排烟管道和建筑物排气道(现有技术中,可以将建筑物的排气道称为烟道)依次连通;2、启动烟雾发生器和风机,风机通过第一排烟管道吸取烟雾发生器产生的烟气,并通过第二排烟管道将该烟气吹送至建筑物排气道内。烟雾发生器在工作过程中产生的烟气由油、水混合物汽化形成,风机吸取烟雾发生器产生的烟气,并将烟气吹送至建筑物排气道内。将烟雾发生器、第一排烟管道、风机、第二排烟管道和建筑物排气道依次连通后,风机的入风口和烟雾发生器的补风口为同一个开口,即风机和烟雾发生器共用烟雾发生器的补风口,当风机和烟雾发生器共用烟雾发生器的补风口时,烟雾发生器在单位时间内的进风量会随着风机功率的改变而发生变化;换句话说,风机工作过程中吸取的空气和烟雾发生器产生的烟气在烟雾发生器内部发生混流,在风机功率发生变化后,烟雾发生器在单位时间内进风量发生相应的变化,而烟雾发生器自身所产生的烟气量是一个定值,这就导致了烟雾发生器产生的烟气浓度会随着风机的功率变化而发生改变。

85、现有的检测装置具有以下缺点:1、烟雾发生器被动吸风;当风机和烟雾发生器共用烟雾发生器的补风口时,风机工作过程中吸取的全部空气将强行进入烟雾发生器,以使烟雾发生器被动吸风。2、烟雾发生器内部压力由风机功率控制;当风机和烟雾发生器共用烟雾发生器的补风口时,风机工作过程中吸取的全部空气需经烟雾发生器才能流入风机内,这就会导致风机的功率控制烟雾发生器内的压力。3、烟雾发生器内部的压强变大;由于风机工作过程中吸取的全部空气需经烟雾发生器才能流入风机内,因此,烟雾发生器内的气体包括烟雾发生器自身所需的空气和风机吸取的空气,当烟雾发生器内的气体包括风机吸取的空气时,烟雾发生器在单位时间内接收的气体流量将变大,这就会导致烟雾发生器内部的压强变大。

86、检测装置,所述检测装置用于上述任意一种技术方案所述烟道性能的检测方法,包括检测仪、风机和流量传感器,所述风机和所述流量传感器分别设于所述检测仪,所述流量传感器用于获取输入所述检测仪的实时流量值。

87、本发明中,检测装置包括检测仪和烟雾发生器,检测仪上设有流道,流道包括依次连通的上游段、中游段和下游段,烟雾发生器上设有烟雾口,烟雾发生器设于上游段,当烟雾发生器设于上游段时,中游段将接收到来自于流道的两股气流,两股气流的其中一股气流沿上游段直接进入中游段;两股气流的另一股气流由烟雾发生器的烟雾口流向中游段。如此设计,风机可以不通过烟雾口吸取介质,以实现减少烟雾发生器在风机工作过程中被动吸风的流量。

88、检测系统包括:

89、至少两个检测装置,每个检测装置为上述任意一种技术方案所述的检测装置;

90、处理器,用于开启风机,在风机工作后,判断风机的功率是否达到预定功率,当风机的功率未达到预定功率时,改变风机的功率;当风机的功率达到预定功率时,获取流量传感器的实时流量值;

91、显示器,用于显示实时功率、实时流量值、烟道不平衡性能是否合格中的至少一个信息。

92、烟道性能的检测方法包括以下步骤:

93、数据预设阶段:

94、预设基准流量和基准压力差值;

95、数据获取阶段:

96、开启风机,在风机工作后,流量传感器获取实时流量值;

97、判断实时流量值是否达到基准流量,当实时流量值未达到基准流量时,增加风机的功率;当实时流量值达到预设基准流量时,分压力传感器获取实时分压力值,主压力传感器获取实时主压力值;

98、数据对比阶段:

99、根据同一个检测装置上主压力传感器的实时主压力值、分压力传感器的实时分压力值,以获取实时主压力值与实时分压力值之间的压力差值;

100、获取预设数量的检测装置上的压力差值;

101、判断每个压力差值的绝对值是否达到基准压力差值,当每个压力差值的绝对值达到基准压力差值时,则烟道横截面尺寸不符合要求;当每个压力差值的绝对值未达到基准压力差值时,则烟道横截面尺寸符合要求。

102、本发明中,烟道性能的检测方法包括预设基准流量和基准压力差值这一步骤,预设基准流量的目的是为了判断分压力传感器、主压力传感器是否可以进行工作,也就是说:通过对比实时流量值与基准流量,确定分压力传感器的工作时间、主压力传感器的工作时间,以获取分压力传感器的实时分压力值、主压力传感器的实时主压力值;预设基准压力差值的目的是为了判断烟道横截面尺寸是否达标,也就是说:先通过实时分压力值与实时主压力值进行对比,确定实时分压力值与实时主压力值之间的压力差值,接着,通过压力差值的绝对值与基准压力差值进行对比,确定压力差值的绝对值与基准压力差值之间的差值,检测设备基于压力差值的绝对值与基准压力差值之间的差值,直接呈现烟道排烟性能的数据。通过检测设备直接呈现烟道排烟性能的数据,以实现检测员远程获取烟道排烟性能是否达标的信息。如此设计,利用检测设备远程获取整条烟道性能的信息,具体是获取整条烟道排烟性能的信息,以实现烟道排烟性能的数据可视化。

103、本发明中,烟道横截面尺寸符合要求,则烟道排烟性能合格;烟道横截面尺寸不符合要求,则烟道排烟性能不合格。由于烟道排烟性能涉及烟道的横截面尺寸,因此,当烟道的横截面尺寸符合要求时,预设基准流量和基准压力差值,还可以用于检测烟道排气量均衡性能是否合格。如此设计,增加同一套检测装置的适用范围。

104、检测装置,所述检测装置用于上述任意一种技术方案所述烟道性能的检测方法,包括检测仪、风机、流量传感器、分压力传感器和主压力传感器,所述风机、所述流量传感器、所述分压力传感器和所述主压力传感器分别设于所述检测仪,所述流量传感器用于获取输入所述检测仪的实时流量值,所述分压力传感器用于获取所述检测仪输出的实时分压力值,所述主压力传感器用于获取烟道的实时主压力值。

105、检测系统包括:

106、至少两个检测装置,每个检测装置为上述任意一种技术方案所述的检测装置;

107、处理器,用于开启风机,在风机工作后,获取流量传感器的实时流量值;判断实时流量值是否达到基准流量,当实时流量未达到基准流量时,增加风机的功率;当实时流量值达到预设基准流量时,分压力传感器获取实时分压力值,获取主压力传感器的实时主压力值;根据同一个检测装置上主压力传感器的实时主压力值、分压力传感器的实时分压力值,以获取实时主压力值与实时分压力值之间的压力差值;获取预设数量的检测装置上的压力差值;判断每个压力差值的绝对值是否达到基准压力差值,当每个压力差值的绝对值达到基准压力差值时,则烟道横截面尺寸不符合要求;当每个压力差值的绝对值未达到基准压力差值时,则烟道横截面尺寸符合要求;

108、显示器,用于显示实时流量值、实时分压力值、实时主压力值、烟道横截面尺寸是否符合要求中的至少一个信息。

109、电子设备包括:存储器和处理器,所述处理器用于运行存储在所述存储器中的程序,其中,所述程序运行时执行上述任意一种技术方案所述烟道性能的检测方法。

110、非易失存储介质,所述非易失性存储介质中存储有程序,其中,在所述程序运行时控制所述非易失性存储介质所在电子设备执行上述任意一种技术方案所述烟道性能的检测方法。

111、现有技术公开了申请号为2017102733320,专利名称为一种排气道隔烟性能的检测方法,排气道隔烟性能的检测方法包括以下步骤:1、将烟雾发生器、第一排烟管道、风机、第二排烟管道和建筑物排气道(现有技术中,可以将建筑物的排气道称为烟道)依次连通;2、启动烟雾发生器和风机,风机通过第一排烟管道吸取烟雾发生器产生的烟气,并通过第二排烟管道将该烟气吹送至建筑物排气道内。

112、烟雾发生器在工作过程中产生的烟气由油、水混合物汽化形成,风机吸取烟雾发生器产生的烟气,并将烟气吹送至建筑物排气道内。

113、将烟雾发生器、第一排烟管道、风机、第二排烟管道和建筑物排气道依次连通后,风机的入风口和烟雾发生器的补风口为同一个开口,即风机和烟雾发生器共用烟雾发生器的补风口,当风机和烟雾发生器共用烟雾发生器的补风口时,烟雾发生器在单位时间内的进风量会随着风机功率的改变而发生变化;换句话说,风机工作过程中吸取的空气和烟雾发生器产生的烟气在烟雾发生器内部发生混流,在风机功率发生变化后,烟雾发生器在单位时间内进风量发生相应的变化,而烟雾发生器自身所产生的烟气量是一个定值,这就导致了烟雾发生器产生的烟气浓度会随着风机的功率变化而发生改变。

114、上述排气道隔烟性能的检测装置具有以下缺点:1、烟雾发生器被动吸风;当风机和烟雾发生器共用烟雾发生器的补风口时,风机工作过程中吸取的全部空气将强行进入烟雾发生器,以使烟雾发生器被动吸风。2、烟雾发生器内部压力由风机功率控制;当风机和烟雾发生器共用烟雾发生器的补风口时,风机工作过程中吸取的全部空气需经烟雾发生器才能流入风机内,这就会导致风机的功率控制烟雾发生器内的压力。3、烟雾发生器内部的压强变大;由于风机工作过程中吸取的全部空气需经烟雾发生器才能流入风机内,因此,烟雾发生器内的气体包括烟雾发生器自身所需的空气和风机吸取的空气,当烟雾发生器内的气体包括风机吸取的空气时,烟雾发生器在单位时间内接收的气体流量将变大,这就会导致烟雾发生器内部的压强变大。

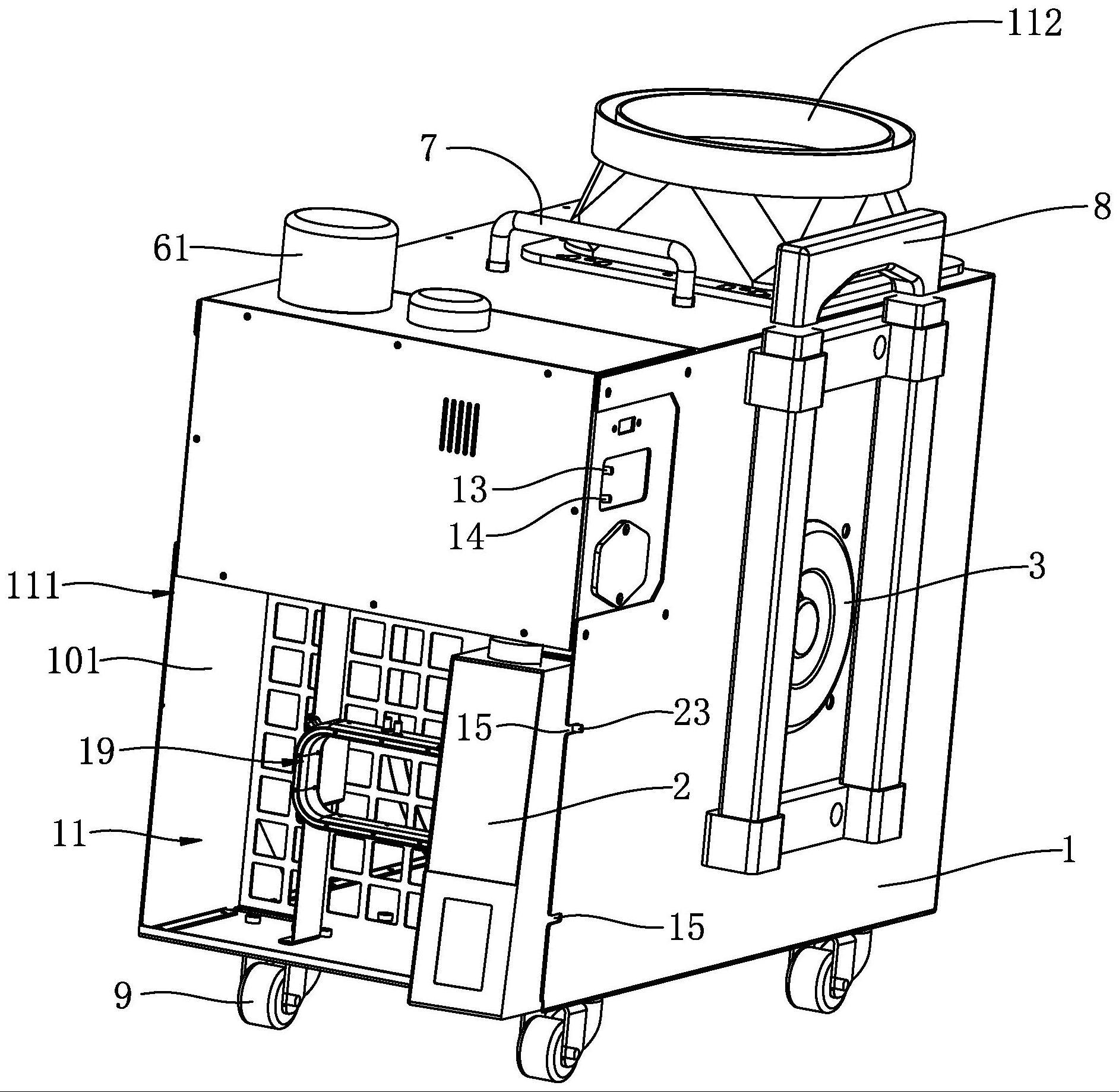

115、检测装置,用于烟道或烟道模型,包括:

116、检测仪,所述检测仪上设有流道,所述流道上设有入口和出口,所述流道包括依次连通的上游段、中游段和下游段,所述入口位于上游段,所述出口位于下游段;

117、烟雾发生器,所述烟雾发生器上设有烟雾口,所述烟雾发生器设于所述上游段,当所述烟雾发生器设于所述上游段时,所述烟雾口与所述流道连通;

118、风机,所述风机上设有入风口和出风口,所述风机设于所述中游段,当所述风机设于所述中游段时,所述入风口和所述出风口分别与所述流道连通,并且所述出风口与所述出口之间的流道为所述下游段;

119、其中,当所述风机工作时,所述上游段的介质压力区别于所述下游段的介质压力。

120、本发明中,检测装置包括检测仪和烟雾发生器,检测仪上设有流道,流道包括依次连通的上游段、中游段和下游段,烟雾发生器上设有烟雾口,烟雾发生器设于上游段,当烟雾发生器设于上游段时,中游段将接收到来自于流道的两股气流,两股气流的其中一股气流沿上游段直接进入中游段;两股气流的另一股气流由烟雾发生器的烟雾口流向中游段。如此设计,风机可以不通过烟雾口吸取介质,以实现减少烟雾发生器在风机工作过程中被动吸风的流量。

121、本发明中,由于两股气流的其中一股气流能够沿上游段直接进入风机,因此,当风机增加功率时,风机内部的压力值与烟雾发生器内部的压力值无法呈等比例变化。如此设计,风机功率的改变对烟雾发生器内部的压力影响将得到削弱。

122、本发明中,由于两股气流的其中一股气流可以沿上游段直接进入中游段,因此,当风机的功率增大时,风机所需的多数介质将无需进入烟雾发生器,即风机所需的多数介质直接沿上游段进入中游段。如此设计,通过减少烟雾发生器内部的压强。

123、本发明中,当检测装置实现“减少烟雾发生器在风机工作过程中被动吸风的流量”、“风机功率的改变对烟雾发生器内部的压力影响将得到削弱”、“通过减少烟雾发生器内部的压强”时,检测装置的结构得到优化。

124、进一步的,所述烟雾发生器还包括补风口,当所述烟雾发生器设于所述上游段时,所述补风口与所述流道连通,或所述补风口不与所述流道连通。

125、本发明中,优选的一种方案,烟雾发生器上设有补风口和烟雾口,烟雾发生器设于上游段,当烟雾发生器设于上游段时,补风口和烟雾口分别与流道连通。介质(所述介质通常为空气,但是,本发明不排除介质可以是除空气以外的其它一种或多种气体,例如氧气、氢气、氮气等,本发明也不排除介质可以是除空气外的其它一种或多种气液混合物,例如水蒸气、汽化油液、汽化的碳氢化合物等)从入口进入上游段后,将在上游段的其中一处位置分为两股气流,两股气流的其中一股气流继续沿上游段流动后,直接进入中游段;两股气流中另一股气流通过补风口进入烟雾发生器内,烟雾发生器工作产生烟雾后通过烟雾口流向中游段,并与两股气流的其中一股在上游段和/或中游段混流。介质从入口进入上游段后,分为两股气流,两股气流的其中一股气流沿上游段直接进入风机,两股气流的另一股气流流经烟雾发生器后流向风机。由于两股气流的其中一股气流能够沿上游段直接进入风机,因此,在风机工作过程中,介质可以直接从上游段进入中游段的风机内,即介质无需通过烟雾发生器就能进入风机内。如此设计,本技术减少了单位时间内烟雾发生器被动吸入的介质流量。

126、本发明中,优选的另一种方案,烟雾发生器上设有补风口和烟雾口,烟雾发生器设于上游段,当烟雾发生器设于上游段时,烟雾口与流道连通,补风口不与流道连通。介质形成两股气流进入流道,两股气流的其中一股气流入口进入上游段,并沿上游段直接进入中游段;两股气流中另一股气流通过补风口进入烟雾发生器内,烟雾发生器工作产生烟雾后通过烟雾口流向中游段,并与两股气流的其中一股在上游段和/或中游段混流。介质形成两股气流进入流道,两股气流的其中一股气流沿上游段直接进入风机,两股气流的另一股气流流经烟雾发生器后进入风机。由于两股气流的其中一股气流能够沿上游段直接进入风机,因此,在风机工作过程中,介质可以直接从上游段进入中游段的风机内,即介质无需通过烟雾发生器就能进入风机内。如此设计,本技术减少了单位时间内烟雾发生器被动吸入的介质流量。

127、进一步的,所述入口处的介质压力小于所述出口处的介质压力。如此设计,风机通过增压的方式将介质快速排放至烟道内。

128、进一步的,至少部分所述补风口不与所述入口对应。当至少部分补风口不与入口对应时,不与入口对应的部分补风口将无法直接接收由入口进入流道的介质,换句话说,由入口进入流道的介质需要经过扩散、转向、折返等方式才能进入“不与入口对应的部分补风口”。如此设计,进一步减少两股气流的另一股气流在单位时间内的流量。

129、进一步的,所述补风口与所述入口错位设置。如此设计,避免由入口进入流道的介质径直流入补风口。

130、进一步的,所述补风口不与所述入口平行。

131、进一步的,所述补风口与所述入口垂直。

132、进一步的,所述烟雾发生器设于所述检测仪,当所述烟雾发生器设于所述检测仪时,所述补风口和所述烟雾口位于所述流道内。

133、进一步的,所述补风口位于所述入口与所述烟雾口之间。

134、进一步的,所述检测装置还包括流量传感器,所述流量传感器设于所述入口处;或所述流量传感器设于所述流道并位于所述入口与所述烟雾口之间。

135、进一步的,所述检测装置还包括检测管,所述检测管设于所述检测仪,当所述检测管设于所述检测仪时,所述检测管与所述流道连通。

136、进一步的,所述检测装置还包括分压力传感器,所述分压力传感器设于所述检测管;或,所述分压力传感器设于所述出口处;或,所述分压力传感器设于下游段。

137、进一步的,所述检测装置还包括主压力传感器,所述主压力传感器设于烟道;或,所述主压力传感器设于所述检测管的末端,当所述主压力传感器设于所述检测管末端时,所述检测管插入烟道,并且所述主压力传感器位于烟道内。

138、检测系统包括:

139、检测装置,所述检测装置为上述技术方案所述的检测装置,所述检测装置包括流量传感器和分压力传感器;

140、处理器,所述处理器用于获取流量传感器的实时流量值、用于获取分压力传感器的实时分压力值,并根据实时流量值和/或实时分压力值改变风机的功率;

141、显示器,用于显示实时流量值、实时压力值。

142、进一步的,还包括存储器,所述存储器储存有第一程序和第二程序,所述处理器运行储存在所述储存器的第一程序,所述第一程序运行时获取流量传感器的实时流量值、获取分压力传感器的实时分压力值,并根据实时流量值和/或实时分压力值改变风机的功率;或,所述处理器运行储存在所述储存器的第二程序,所述第二程序运行时获取流量传感器的实时流量值、获取分压力传感器的实时分压力值,并根据实时流量值和/或实时分压力值改变风机的功率。

143、进一步的,还包括大气压力传感器,所述大气压力传感器与所述处理器电连接;

144、或,还包括移动电源,所述移动电源分别与所述处理器、所述风机、所述显示器电连接;

145、或,还包括温度传感器,所述温度传感器与所述处理器电连接;

146、或,还包括湿度传感器,所述湿度传感器与所述处理器电连接;

147、或,还包括电流传感器,所述电流传感器与所述处理器电连接;

148、或,还包括电压传感器,所述电压传感器与所述处理器电连接;

149、或,还包括摄像头,所述摄像头与所述处理器电连接,所述摄像头设于所述检测仪并可相对该检测仪周向旋转,所述摄像头上套有盖帽;

150、或,还包括行走机构,所述行走机构包括滚轮,所述行走机构设于检测仪底部;

151、或,所述检测仪上设有把手和/或拉杆。

- 还没有人留言评论。精彩留言会获得点赞!