一种基于数据分析的化工气体泄露安全反馈系统及方法

本发明涉及化工气体安全预警领域,更具体地说,本发明涉及一种基于数据分析的化工气体泄露安全反馈系统及方法。

背景技术:

1、很多流程工业在生产过程中会使用或者产生一些对人体有害的有毒、有害气体,这些工业园区一旦发生有毒、有害气体泄漏事故,泄漏出的有毒、有害气体可能会对周边一定范围内的人类造成严重的危害;

2、目前对于化工设备气体泄露前的密闭性检测,大多只是在设备运行前进行检测,对化工设备运行期间的气密性没有进行进一步检测,并且由于化学气体易从连接口、阀门处泄露,因此,若不对化工设备运行期间的连接口、阀门处的气密性进行检测,具有一定的气体泄露风险;

3、针对上述问题,现提出一种解决方案。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明的实施例提供一种基于数据分析的化工气体泄露安全反馈系统及方法,是通过对化工设备阀门以及连接口处的螺栓状态进行检测,并根据各螺栓的位置偏差确定各螺栓风险程度,将其状态信息与标准化阈值进行比对,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

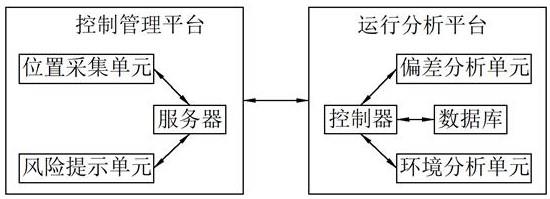

3、一种基于数据分析的化工气体泄露安全反馈系统,包括控制管理平台以及运行分析平台,控制管理平台内设置有服务器,服务器通信连接有位置采集单元和风险提示单元,运行分析平台内设置有控制器,控制器通讯连接有环境分析单元、偏差分析单元以及数据库;

4、控制管理平台通过服务器对位置采集单元发出数据采集信号,位置采集单元获取化工设备各部位上螺栓坐标位置偏差信息,并将坐标位置偏差信息通过服务器发送至运行分析平台,运行分析平台内部控制器发出控制指令,偏差分析单元对坐标位置偏差信息进行分析处理,数据库对坐标位置偏差信息进行保存;

5、环境分析单元对螺栓所在区域环境信息进行分析,并将分析后的数据发送至偏差分析单元进行进一步处理;

6、偏差分析单元根据位置采集单元与环境分析单元发送的信息,对各处螺栓状态进行整体风险评估,并通过控制器将该风险信息发送至控制管理平台中的风险提示单元,风险提示单元生成相关提示报警信号。

7、在一个优选的实施方式中,所述偏差分析单元收到位置采集单元发送的坐标位置偏差信息后,首先将各螺栓所处化工设备按化学气体是否经过进行划分;若有化学气体经过则说明具有化学气体泄露风险,反之则没有;并将各螺栓坐标位置偏差与设定的标准阈值偏差进行比较,若坐标位置偏差大于等于标准阈值偏差,则说明此时该位置螺栓具有使用风险,反之则没有。

8、在一个优选的实施方式中,所述偏差分析单元根据位置采集单元实时监测的坐标位置偏差信息,以时间为x轴,坐标位置偏差信息为y轴作出采集时间—坐标位置偏差曲线,采用多项式曲线拟合的方法做出拟合曲线,拟合曲线方程采用:式中,p为实际坐标位置偏差值的归一化值,t为采集的时间,t>0;a、b、c为多项式系数;

9、偏差分析单元根据拟合曲线趋势获取各点斜率k,并以时间为x轴,斜率k为y轴作出采集时间—斜率曲线。

10、在一个优选的实施方式中,所述偏差分析单元设标准阈值偏差为p0,标准阈值斜率为k0,标准影响时间跨度为t*,偏差分析单元实时监测各时间点坐标位置偏差值p与标准阈值偏差p0的大小,若p>p0,则设备具有气体泄露风险,反之则说明设备螺栓位置处于安全阈值内,风险性较小;

11、所述偏差分析单元还将采集时间—斜率曲线按标准影响时间跨度t*对斜率k进行监测,若在t*时间段内,斜率k均大于k0则说明螺栓的坐标位置偏差正在快速增大,设备具有气体泄露风险,反之则没有气体泄露风险。

12、在一个优选的实施方式中,所述环境分析单元获取螺栓所在环境的温度与湿度,并分别标定为t和rh,并将其与标准温度与湿度做差后进行绝对值变换,得到温度偏差值与湿度偏差值,并分别标定为t*和rh*,则根据公式:e=g1t*+g2rh*,获得环境影响系数e,g1、g2、分别为温度偏差值与湿度偏差值的预设比例系数,g1>g2>0;

13、环境分析单元设置环境影响阈值为e0,并分析环境影响系数e与环境影响阈值e0的大小,若e>e0,则=此时螺栓的风险性高,环境分析单元将分析结果发送至偏差分析单元进行综合判断。

14、在一个优选的实施方式中,所述偏差分析单元接收到环境分析单元发送的分析结果后,结合各螺栓的坐标位置偏差信息、螺栓所处化工设备化学气体经过信息以及各螺栓松动脱离设备本体的快慢信息,对各处螺栓状态进行综合分析;

15、偏差分析单元采用logistic回归分析方法建构的评估模型对各处螺栓状态进行整体风险评估,方程为:

16、其中, q为各处螺栓状态的风险系数,m为常数项; x1……xn为具体的变量;t1……tn为各个变量的回归系数。

17、在一个优选的实施方式中,所述偏差分析单元设定风险系数阈值q0,分析风险系数q与风险系数阈值q0的大小,若q>q0,则偏差分析单元此时通过控制器将该风险信息发送至控制管理平台中的风险提示单元,风险提示单元生成相关提示报警信号;反之偏差分析单元并同样将该信息发送至风险提示单元,风险提示单元生成该处螺栓状态正常。

18、在一个优选的实施方式中,所述偏差分析单元还根据各螺栓风险信息,判断各化工设备上螺栓是否有风险系数q大于风险系数阈值q0的螺栓,若有,偏差分析单元此时通过控制器将该风险信息发送至控制管理平台中的风险提示单元,风险提示单元生成化工设备气密性报警信号;反之偏差分析单元并同样将该信息发送至风险提示单元,风险提示单元生成该化工设备气密性正常信号。

19、一种基于数据分析的化工气体泄露安全反馈方法,其基于上述一种基于数据分析的化工气体泄露安全反馈系统,其特征在于:包括如下步骤:

20、步骤s10,位置采集单元对化工设备各部位螺栓状态数据进行实时采集与更新,并将采集的数据发送至偏差分析单元进行分析处理;

21、步骤s20,环境分析单元对设备所在各区域环境信息进行分析,并将分析后的数据发送至偏差分析单元进行进一步处理;

22、步骤s30,偏差分析单元接收到位置采集单元发送的信息后,确定各螺栓所处化工设备是否有化学气体经过,并分析各螺栓坐标位置偏差信息以及松动脱离设备本体的快慢信息,结合环境分析单元的分析结果,对各处螺栓状态进行整体风险评估,并根据各处螺栓状态进行整体风险评估判断各化工设备是否具有气密性风险,并将结果发送至风险提示单元进行相应提示报警。

23、本发明一种基于数据分析的化工气体泄露安全反馈系统及方法的技术效果和优点:

24、本发明是通过分析化工设备上各螺栓状态,对其气密性进行监测,并实时监测各螺栓状态,对螺栓的松动风险做出提前预警,便于相关人员提前对各螺栓状态进行维护,避免了由于化工设备运行期间的气密性没有进行进一步检测,无法提前预警化学气体易从连接口、阀门处泄露的问题;

25、本发明还对各螺栓风险评估结合了其实际所处环境、所处化工设备用途以及其自身的变化规律,能够全方位针对性对每个螺栓进行分析,更有利于针对性地对不同化工设备做出风险提示。

- 还没有人留言评论。精彩留言会获得点赞!