深地多场与复杂应力耦合剪切试验系统及方法

本发明属于岩石测试,具体涉及一种深地多场与复杂应力耦合剪切试验系统及方法。

背景技术:

1、在地下岩体工程的建设中,岩体常常受到多种复杂应力的共同作用。如岩体在轴向受压的同时仍然可能会受到剪应力、围压、渗流等作用。因此,获知岩石在轴向受压的情况下其抗剪强度的参数大小,是岩体工程施工安全、可靠的保障之一。目前,相关测试规范中测试岩石抗剪强度参数的主要方法有以下几种,分别是直接剪切试验、变角板剪切试验、三轴压缩试验等,这几种方法分别有各自的优缺点。对于直接剪切试验,不仅需要有特定的具备剪切专用的双向加载试验机,而且剪切荷载方向是确定的,导致破坏只能沿预定荷载方向破坏,得到的结果未必是沿最小抗剪应力方向破坏;对于变角板剪切试验,虽然所有的材料压力试验机都可进行试验,但不仅有与直接剪切测试同样的问题,而且还需要修正变角板的摩擦系数;对于三轴压缩试验,不仅需要专用的三轴压力试验机,而且岩石受力状态及试验和分析过程复杂。对于上述不同类型的剪切试验,虽然都可以最终得到岩石破坏时的抗剪强度参数,但无论是哪一种,在进行测试时,岩石内部的受力都是复杂应力状态,都不能得到岩石所受的纯剪应力。

2、事实上,纯剪应力对研究岩体工程破坏具有重要价值。考虑从事工程建设或科学研究单位的实验室,通常都具有材料压力试验机等能够提供轴向压力的材料试验系统(material testing system,简称mts),为了解决所有材料压力试验机都可以进行岩石纯剪试验的问题,公开号为cn104297027a的中国发明专利申请提供了一种用于纯剪切试验的岩块试件及岩石纯剪切试验方法;但是,若要获得纯剪切下的剪切角度,该方法则无法实现。

3、为了进行岩石纯剪切测试,现有的岩石扭剪试验装置均为专门设计制造的能够提供扭剪力的设备。然而,现有的进行纯剪测试的各类岩石扭剪试验装置至少存在以下弊端之一:(1)只能进行纯剪,测试的功能太单一;(2)扭剪过程中施加扭力的转轴固定,导致力臂发生改变,不能施加线性扭转荷载;(3)需要专门设计生产,不仅需要大量费用,而且还需要占用大量的实验室场地;(4)不能在现有试验机上直接进行试验;(5)若考虑复杂耦合条件,需要配套的外围设施,比如三轴加载、渗流、加温等耦合条件;(6)不便用应变法或声发射定位等技术测试扭剪变化的状态;(7)轴向荷载不能恒定或按可控变化。

4、例如:公布号为cn108152147a的中国发明专利申请就公开了一种岩石试样扭裂破坏实验装置,其包括主机架,主机架的上横梁和下横梁上分别安装有用于给岩石试样施加压力的主液压缸组和双杆液压缸组,主液压缸组的主活塞杆穿过上横梁的端部设置有一负荷传感器;上横梁的下表面正对主活塞杆处设置有限制负荷传感器和主活塞杆旋转的防转机构;防转机构上设置有其上具有与岩石试样配合的凹槽的试样上压块;双杆液压缸组的副活塞杆一端穿过下横梁、并在其上安装上试样下压块,试样下压块上开设有与试样上压块上的凹槽配合用于装夹岩石试样的凹槽;副活塞杆另一端穿出副缸体、并在其上安装上轴承;下横梁的一侧设置有给岩石试样施加扭矩的动力输出机构,动力输出机构通过传动机构与连接轴连接;连接轴上安装有扭矩传感器,扭矩传感器另一端与副活塞杆设置有轴承的端部固定连接;扭矩传感器、负荷传感器、主液压缸组、双杆液压缸组和动力输出机构均与控制模块连接。

5、虽然上述的岩石试样扭裂破坏实验装置通过设置主液压缸组和双杆液压缸组,能够用于给岩石试样施加轴向压力,并通过设置动力输出机构再由传动机构将动力输出机构与连接轴连接,能够用于给岩石试样施加扭矩,实现对岩石同时受轴向压力和扭剪力作用变形和破坏情况等的研究,但是这无疑增加了装置的复杂程度和体积,而且其不能够将轴向压力转化为扭剪力,因此无法与可提供轴向压力的设备配合使用,需要另外设计制造用于提供轴向压力的主液压缸组和双杆液压缸组、以及用于提供扭剪力的动力输出机构,这无疑增加了设备成本,并会更多地占用实验室空间。另外,上述的岩石试样扭裂破坏试验装置缺乏加载三轴围压、温度场和渗流场的机构,不便于对岩石试样进行三轴围压-轴压-扭剪耦合试验测试,也不便于对岩石试样进行三轴围压-温度-轴压-扭剪耦合试验测试,也不便于对岩石试样进行三轴围压-轴压-渗流-扭剪耦合试验测试,也不便于对岩石试样进行三轴围压-温度-轴压-渗流-扭剪耦合试验测试。

技术实现思路

1、本发明提供了一种深地多场与复杂应力耦合剪切试验系统,旨在使其能够与可提供轴向压力的设备配合使用以简化结构、节约成本,并便于对岩石试样进行三轴围压-温度-轴压-扭剪耦合试验测试。

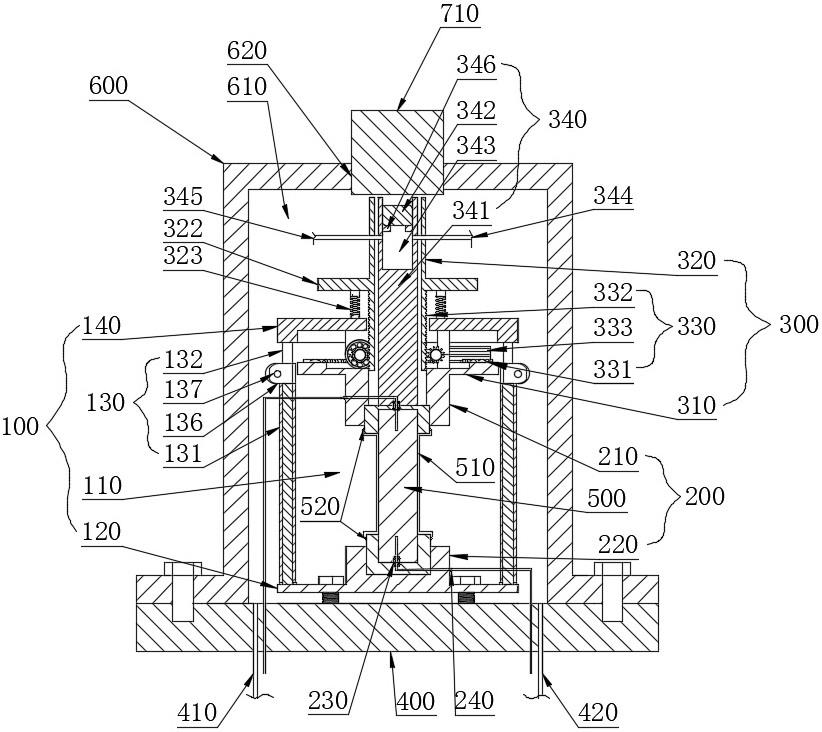

2、本发明解决其技术问题所采用的技术方案是:深地多场与复杂应力耦合剪切试验系统,包括装置主体和试样固定机构;

3、所述装置主体内设有工作腔;

4、所述试样固定机构包括两个相对设置在工作腔中的试样固定头,两个试样固定头彼此相对应的部位处均设有试样固定部;

5、还包括三轴压力室;

6、所述装置主体上与两个试样固定头相对应的部位分别为第一安装位和第二安装位;所述装置主体的第一安装位和/或第二安装位处设置有动力转换组件,所述动力转换组件包括扭矩输出件、动力输入件、传动机构和轴压机构;

7、所述扭矩输出件可转动地设置在装置主体上,并与所对应的试样固定头固定连接,且可带动与之相连的试样固定头相对于另一个试样固定头转动;

8、所述动力输入件活动设置,并可沿直线运动;

9、所述传动机构分别与扭矩输出件和动力输入件传动连接,并能够将动力输入件的直线运动转换为扭矩输出件的旋转运动;

10、所述轴压机构包括可滑动地设置在动力输入件内的压力轴,所述压力轴的内端依次穿过动力输入件的内端、扭矩输出件及与扭矩输出件相连的试样固定头并伸至试样固定部处,所述压力轴的外端开设有滑槽;

11、所述轴压机构还包括可滑动地设置在压力轴的滑槽中并与该滑槽围成压力腔的活塞,所述压力腔中设有加压介质;所述加压介质产生的压力能够使得活塞的外端面与动力输入件的外端面齐平;

12、所述三轴压力室的内腔为三轴压力腔,所述三轴压力室上开设有可供压杆穿入三轴压力腔的压杆过孔;所述装置主体设置在三轴压力腔中,且至少有一个动力输入件与压杆过孔相对应。

13、进一步的,所述装置主体包括装置底座、设置在装置底座上的支架杆、以及设置在支架杆顶端的装置上盖;

14、所述工作腔为装置底座与装置上盖之间的空间位置。

15、进一步的,所述支架杆为长度可调的伸缩支撑杆,其至少为三根,并呈环形阵列分布。

16、进一步的,所述轴压机构还包括分别与压力腔连通的加压介质进入管和加压介质排出管,以及设置在压力轴的滑槽中用于对活塞进行限位的卡台。

17、进一步的,该剪切试验系统还包括压力轴加压模块和围压场模块;

18、所述压力轴加压模块的加压介质出口与加压介质进入管连接,其加压介质进口与加压介质排出管连接;

19、所述围压场模块的围压介质出口与三轴压力室的加压口连通,其围压介质进口与三轴压力室的泄压口连通。

20、进一步的,两个试样固定头分别为上下设置的试样上固定头和试样下固定头;

21、所述装置主体的第一安装位与试样上固定头相对应,且仅在第一安装位处设置有动力转换组件;

22、所述试样下固定头与装置底座固定连接;

23、所述扭矩输出件呈环形;

24、所述动力输入件与扭矩输出件同轴设置;

25、所述传动机构包括设置在扭矩输出件顶面上并将动力输入件环绕的齿圈、设置在动力输入件上并沿其运动轨迹中心线分布的齿条、以及可转动地设置在装置主体上并分别与齿圈和齿条相啮合的轴齿轮。

26、进一步的,所述试样上固定头和/或压力轴内设有上渗流通道,所述上渗流通道具有处于压力轴下端的第一上渗流液进出口,以及处于压力轴侧壁面或试样上固定头侧壁面上的第二上渗流液进出口;

27、所述试样下固定头内设有下渗流通道,所述下渗流通道具有处于试样下固定头的试样固定部处的第一下渗流液进出口以及处于其侧壁面上的第二下渗流液进出口。

28、进一步的,所述动力输入件具有处于装置主体外侧的动力输入端,所述动力输入端的表面即为动力输入件的外端面;

29、所述动力输入件上设置有复位板,所述复位板处于装置上盖的上侧,且所述复位板与装置上盖之间设置有复位弹簧。

30、进一步的,所述动力输入件呈长方体形,其四个侧面上均设置有齿条;

31、所述轴齿轮为四根,并分别与动力输入件四个侧面上的齿条相啮合。

32、进一步的,所述三轴压力室的底板的试验台;

33、所述装置主体固定设置在试验台上。

34、本发明还提供了一种深地多场与复杂应力耦合剪切试验方法,该方法采用剪切试验系统进行岩石试验,所述剪切试验系统为上述的深地多场与复杂应力耦合剪切试验系统;该方法包括下列步骤:

35、步骤一,制作岩石试样,并在岩石试样上包裹密封膜,密封膜的两端均用密封圈密封住,再将岩石试样固定在剪切试验系统的两个试样固定头之间;

36、步骤二,将固定有岩石试样的剪切试验系统安装到能够提供轴向压力的设备上,将压力腔与压力轴加压模块循环连通,将三轴压力腔与围压场模块循环连通,将加热元件与温度场模块电性连接;之后,使得提供轴向压力的设备的压杆与活塞的外端面刚好接触,再控制压力腔中注入加压介质的量以对岩石试样预施加恒定的轴向压力;

37、步骤三,通过提供轴向压力的设备驱使动力输入件和活塞做直线运动,由传动机构将动力输入件的直线运动转换为扭矩输出件的旋转运动,再由扭矩输出件带动与之固定连接的试样固定头相对于另一个试样固定头转动,对岩石试样施加扭转力矩;同时,活塞与动力输入件同步轴向移动,通过压力轴加压模块控制压力腔中注入加压介质的量,对岩石试样施加恒定的轴向压力,或是使得对岩石试样施加的轴向压力满足测试预期的轴向压力变化;

38、同时,通过围压场模块向三轴压力腔中注入试验油对岩石试样施加三轴围压;并且,通过温度场模块控制加热元件对试验油及岩石试样进行加热;

39、步骤四,对岩石试样进行三轴围压-温度-轴压-扭剪耦合试验测试,测量岩石试样在试验过程中的变形和破坏情况,并采集信息进行数据分析。

40、本发明的有益效果是:

41、1)该剪切试验系统通过在装置主体的第一安装位和/或第二安装位处设置动力转换组件,由于动力转换组件的动力输入件能够沿直线运动,因此其能够与可提供轴向压力的设备的压杆轴向配合,以利用该设备所提供的轴向压力作为动力;进而可通过动力转换组件的传动机构将动力输入件的直线运动转换为扭矩输出件的旋转运动,并能够使扭矩输出件带动与之固定连接的试样固定头相对于另一个试样固定头转动,从而可对安装固定在两个试样固定头之间的岩石试样施加扭转力矩进行测试。

42、同时,因为轴压机构的压力轴可滑动地设置在动力输入件内,压力轴的内端伸至试样固定部处,并且在压力轴的外端的滑槽中可滑动地设置有活塞,活塞围滑槽所形成的压力腔中设置有能够使得活塞的外端面与动力输入件的外端面齐平的加压介质,进而提供轴向压力的设备的压杆能够同时作用于活塞的外端面和动力输入件的外端面上,即压杆可同时驱使动力输入件和轴压机构的活塞运动,活塞运动必然驱使加压介质推动压力轴,从而可通过轴压机构的压力轴对安装固定在两个试样固定头之间的岩石试样施加轴向压力进行测试。

43、同时,通过将装置主体设置在三轴压力室的三轴压力腔中,可在三轴压力腔中注入试验油对安装固定在两个试样固定头之间的岩石试样施加三轴围压进行测试;并且,在三轴压力腔中设置有加热元件,通过在加热元件可对试验油及岩石试样加热以施加温度场进行测试。

44、可见,该剪切试验系统能够将轴向压力转化为扭剪力,并且能够通过压力轴对岩石试样施加轴向压力,还能够对岩石试样施加三轴围压和温度场,因此其能够在仅具有轴向力的试验条件下实现对岩石试样进行同时受轴向压力和扭剪力作用的测试,无需设置专门提供扭剪力的动力机构,与具有同样功能的现有岩石试验装置相比结构更简单、制作成本更低,并利于减少占用的实验室空间,且便于对岩石试样进行三轴围压-温度-轴压-扭剪耦合试验测试。

45、2)由于该剪切试验系统能够与可提供轴向压力的设备配合使用,因此该剪切试验系统整体可被视作被测试试件,在已有试验机上进行试验,拓展了现有试验机的测试功能。

46、3)该剪切试验系统通过轴齿轮同时啮合齿圈和齿条的传动机构,实现将动力输入件的直线运动转换为扭矩输出件的旋转运动的传动,这使得动力可以在更短的传动距离内实现两端输入输出,能够使得装置整体的结构简洁紧凑,利于减小体积,且不需要生产新的试验机,可节约大量的费用和场地。

47、4)该剪切试验系统通过轴齿轮同时啮合齿圈和齿条的传动机构,可使得扭剪过程中力臂恒定,确保了扭转荷载可以按线性地施加。

48、5)该剪切试验系统通过上、下渗流通道便于与渗流场模块的渗流液进出口连通,进而形成渗流回路,因此便于对岩石试样进行渗流条件下的试验测试,例如:三轴围压-渗流-扭剪试验测试、三轴围压-轴压-渗流-扭剪耦合试验测试等等。

49、6)该剪切试验系统还便于岩石试样在测试过程中进行应变法和声发射同步测试。

50、7)该剪切试验系统可以直接借用现有试验机的外围设施以进行其他耦合测试,如温度场模块、围压场模块、渗流场模块等,不需要重新设计和生产,利于进一步降低成本。

51、8)控制压力腔中加压介质的量实现压力的恒定或规律变化,可以实现对岩石试样施加的轴向压力的恒定或可控变化,以便进行恒定压力下的扭剪试验,或是进行变动压力下的扭剪试验。

- 还没有人留言评论。精彩留言会获得点赞!