一种盾构管片力学加载装置及加载方法与流程

本发明涉及盾构隧道,具体涉及一种盾构管片力学加载装置及加载方法。

背景技术:

1、随着我国经济快速发展,为了减轻地上交通的压力,地下工程的建设受到重视,而盾构法因其高效、安全等优势被愈多采用。盾构隧道的安全与管片密切相关,管片的质量决定隧道的安全施工运营和使用年限。

2、国内外针对隧道管片的研究手段主要包括室内试验、数值模拟和理论分析,在数值模拟和理论分析中往往采用大量假设,其结果与真实情况存在一定差异,而通过室内试验往往可以发现上述两类手段较难发现的现象和规律。室内试验有足尺和缩尺模型两类。足尺试验对于场地的要求较高,且试验成本较大,但其结果最接近实际;而缩尺模型相对试验占地小,更便于开展重复性破坏试验。

3、管片结构力学加载方法包括地层结构法和荷载结构法,受模型规模影响,地层结构法普遍为缩尺模型试验,而荷载结构法适用于足尺和缩尺模型。隧道结构一般采用卧式加载,水土压力的模拟通过环向张拉锚索,或全周布设千斤顶的方式施加径向压力模拟荷载。

4、上述现有技术方案虽然可以实现外荷载的施加,但仍存在以下问题:

5、1)既有装置对于隧道结构的荷载施加均为主动荷载,因结构变形而存在的土体被动抗力未能模拟;

6、2)既有装置对于试验结构的尺寸适应性差,固定加载装置对于试验结构的尺寸要求高。

7、因此,亟需一种能针对不同尺寸的隧道管片,可灵活调节反力架系统,同时可调节滑动支撑装置适应不同试验管片的厚度,满足支撑和自由变形的目的的加载装置及加载方法。

技术实现思路

1、为解决现有技术中存在的问题,本发明提供了一种盾构管片力学加载装置及加载方法,可以实现管片结构在主动荷载及被动抗力下的结构变形受荷研究,针对不同尺寸的隧道管片,可灵活调节反力架系统,同时可调节滑动支撑装置适应不同试验管片的厚度,满足支撑和自由变形的目的,解决了上述背景技术中提到的问题。

2、为实现上述目的,本发明提供如下技术方案:一种盾构管片力学加载装置,装置包括反力架系统、加载系统以及可调节滑动支撑装置;所述反力架系统内具有供环状的试验管片安置的试验区,所述加载系统由若干个加载点组成,每个加载点均设置有三个加载模块;所述加载模块的其中一端安装在所述反力架系统上;加载模块的另一端与传力木垫固接,并通过传力木垫将荷载传递作用于所述的试验管片上。

3、优选的,所述的反力架系统由内外两层桁架构成,内外桁架均由若干转角桁架上下连接和若干延长桁架上下连接而成;所述的延长桁架上设置有延长桁架支撑杆和竖向桁架支撑杆;所述的延长桁架支撑杆用于连接内外桁架,所述的竖向桁架支撑杆用于连接上下桁架。

4、优选的,所述的延长桁架支撑杆和竖向桁架支撑杆均为三根呈一定角度的连杆与支撑座焊接而成。

5、优选的,所述的一定角度为35~50度。

6、优选的,所述的延长桁架支撑杆通过焊接的方式连接内外桁架;所述的竖向桁架支撑杆是通过加固螺栓穿过支撑座的预留孔并与加固螺帽螺纹连接的方式连接上下桁架。

7、优选的,所述转角桁架和延长桁架的两端均设置有连接隔板,加固螺栓8穿过连接隔板的预留孔并通过加固螺帽将转角桁架与延长桁架进行螺纹连接。

8、优选的,所述连接隔板的材质为钢板,厚度为1~2cm。

9、优选的,所述的加载模块包括千斤顶、千斤顶支撑杆、抗力弹簧、抗力弹簧前板和抗力弹簧后板;

10、所述千斤顶穿过内层转角桁架上预留的千斤顶孔口,并通过千斤顶端部的千斤顶支撑杆提供反力支撑,所述千斤顶支撑杆通过焊接的方式与外层的转角桁架进行固定;

11、所述的抗力弹簧布设于千斤顶的另一端,利用所述的抗力弹簧前板和所述的抗力弹簧后板将其夹持,并通过临时固定螺栓和临时固定螺帽固定;所述的抗力弹簧前板与传力木垫固接。

12、优选的,所述的可调节滑动支撑装置包括滚轮、支撑装置底座、减摩垫和夹持装置;所述夹持装置由伸缩弹簧以及伸缩弹簧左右两端部连接的l型夹座ⅰ和l型夹座ⅱ组成,通过拉压伸缩弹簧对试验管片进行固定夹持;所述的滚轮安装在支撑装置底座下方;所述的减摩垫位于支撑装置底座和夹持装置之间,用于减少因管片变形带来的额外侧面摩阻力的影响。

13、另一方面,为实现上述目的,本发明还提供了如下技术方案:一种盾构管片力学加载方法,包括如下步骤:

14、步骤s1:安装反力架系统:根据实际试验管片的尺寸规格,选择合适数量的延长桁架,通过加固螺栓和加固螺帽锁紧连接隔板,使内外两层的转角桁架和延长桁架连接固定;内外桁架之间通过延长桁架支撑杆和支撑座连接固定;按相同方式重复安装其他层桁架,每层的上下桁架之间通过竖向桁架支撑杆和加固螺栓固定连接,完成反力架系统的安装;

15、步骤s2:将可调节滑动支撑装置均匀布设在试验管片底部,并通过拉压伸缩弹簧对试验管片进行固定夹持;

16、步骤s3:将试验管片安置在反力架系统内,并与反力架系统同心;

17、步骤s4:将抗力弹簧压缩,并利用抗力弹簧前板和抗力弹簧后板将其夹持,并通过临时固定螺栓和临时固定螺帽锁紧固定;

18、步骤s5:将抗力弹簧后板与千斤顶前端连接固定;

19、步骤s6:千斤顶穿过千斤顶孔口,利用焊接方式安装千斤顶支撑杆与外层的转角桁架进行固定;

20、步骤s7:将传力木垫放置在试验管片和抗力弹簧前板之间;

21、步骤s8:千斤顶施加荷载于试验管片上,达到预定目标荷载;

22、步骤s9:解除临时固定螺帽,抗力弹簧根据试验管片变形提供额外被动抗力;

23、步骤s10:通过监测抗力弹簧前板和抗力弹簧后板之间的距离,获取被动抗力的数值和管片的变形情况。

24、本发明的有益效果是:1)本发明利用千斤顶主动加载和抗力弹簧被动加载,进一步模拟管片在地层中的变形,其试验结果更接近于真实值;2)本发明通过反力架系统的尺寸,适用于不同尺寸的管片加载试验;3)本发明利用可调节滑动支撑装置,提供管片的支撑,减少边界效应的影响,同时适应不同厚度的试验管片。

技术特征:

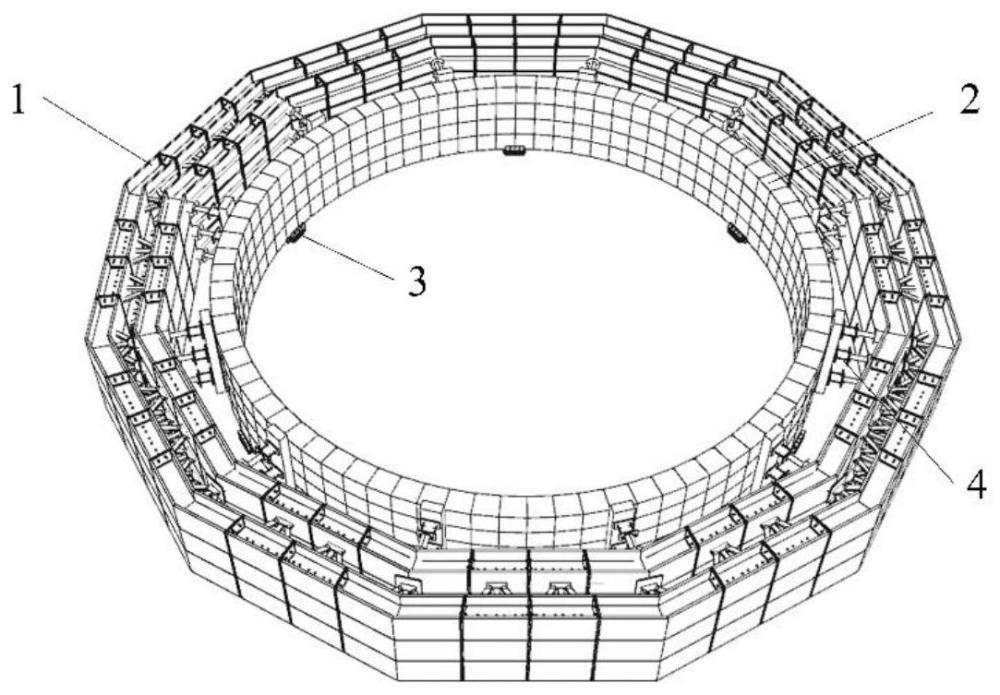

1.一种盾构管片力学加载装置,其特征在于,所述装置包括反力架系统(1)、加载系统以及可调节滑动支撑装置(3);所述反力架系统(1)内具有供环状的试验管片(2)安置的试验区,所述加载系统由若干个加载点组成,每个加载点均设置有三个加载模块(4);所述加载模块(4)的其中一端安装在所述反力架系统(1)上;加载模块(4)的另一端与传力木垫(14)固接,并通过传力木垫将荷载传递作用于所述的试验管片(2)上。

2.根据权利要求1所述的盾构管片力学加载装置,其特征在于:所述的反力架系统(1)由内外两层桁架构成,内外桁架均由若干转角桁架(5)上下连接和若干延长桁架(6)上下连接而成;所述的延长桁架(6)上设置有延长桁架支撑杆(9)和竖向桁架支撑杆(20);所述的延长桁架支撑杆(9)用于连接内外桁架,所述的竖向桁架支撑杆(20)用于连接上下桁架。

3.根据权利要求2所述的盾构管片力学加载装置,其特征在于:所述的延长桁架支撑杆(9)和竖向桁架支撑杆(20)均为三根呈一定角度的连杆与支撑座(10)焊接而成。

4.根据权利要求3所述的盾构管片力学加载装置,其特征在于:所述的一定角度为35~50度。

5.根据权利要求2所述的盾构管片力学加载装置,其特征在于:所述的延长桁架支撑杆(9)通过焊接的方式连接内外桁架;所述的竖向桁架支撑杆(20)是通过加固螺栓(8)穿过支撑座(10)的预留孔并与加固螺帽(7)螺纹连接的方式连接上下桁架。

6.根据权利要求2所述的盾构管片力学加载装置,其特征在于:所述转角桁架(5)和延长桁架(6)的两端均设置有连接隔板11,加固螺栓8穿过连接隔板(11)的预留孔并通过加固螺帽(7)将转角桁架(5)与延长桁架(6)进行螺纹连接。

7.根据权利要求6所述的盾构管片力学加载装置,其特征在于:所述连接隔板(11)的材质为钢板,厚度为1~2cm。

8.根据权利要求1所述的盾构管片力学加载装置,其特征在于:所述的加载模块(4)包括千斤顶(12)、千斤顶支撑杆(13)、抗力弹簧(15)、抗力弹簧前板(18)和抗力弹簧后板(19);

9.根据权利要求1所述的盾构管片力学加载装置,其特征在于:所述的可调节滑动支撑装置(3)包括滚轮(21)、支撑装置底座(22)、减摩垫(23)和夹持装置;所述夹持装置由伸缩弹簧(26)以及伸缩弹簧(26)左右两端部连接的l型夹座ⅰ(24)和l型夹座ⅱ(25)组成,通过拉压伸缩弹簧(26)对试验管片(2)进行固定夹持;所述的滚轮(21)安装在支撑装置底座(22)下方;所述的减摩垫(23)位于支撑装置底座(22)和夹持装置之间,用于减少因管片变形带来的额外侧面摩阻力的影响。

10.一种根据权利要求1~9中任一项所述盾构管片力学加载装置的加载方法,其特征在于:包括如下步骤:

技术总结

本发明公开了一种盾构管片力学加载装置及加载方法,装置包括反力架系统、加载系统以及可调节滑动支撑装置;所述反力架系统内具有供环状的试验管片安置的试验区,所述加载系统由若干个加载点组成,每个加载点均设置有三个加载模块;所述加载模块的其中一端安装在所述反力架系统上;加载模块的另一端与传力木垫固接,并通过传力木垫将荷载传递作用于所述的试验管片上。本发明可以实现管片结构在主动荷载及被动抗力下的结构变形受荷研究,针对不同尺寸的隧道管片,可灵活调节反力架系统,同时可调节滑动支撑装置适应不同试验管片的厚度,满足支撑和自由变形的目的。

技术研发人员:杨帆,李兵,张伟,陈兴飞,张哲,应凯臣,贾文宪,豆留盼,李来祥,王文博,方勇,何川

受保护的技术使用者:中铁十四局集团大盾构工程有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!